增城9H燃机机组智能化模块应用研究

2021-03-10钱澄浩李贵东李昆仑刘自愿谢立国赵忠玲

钱澄浩,王 忠,李贵东,李昆仑,郑 强,刘自愿,谢立国, 赵忠玲

(1. 中国电力工程顾问集团西南电力设计院有限公司,四川 成都 610021;2. 华电福新广州能源有限公司,广东 广州 511300;3. 西门子能源有限公司,上海 200082)

0 引言

广州华电增城工程采用2台西门子SGT5—8000H重型燃气轮机,配套两台西门子SST5—5000汽轮机,组成两套“一拖一”多轴燃气蒸汽联合循环机组,和常规机组相比,本工程H级燃机机组的成功应用使机组节能高效、运行灵活、环保减排、可靠性高,是我国新一代先进高效环保型联合循环机组的主要发展方向[1-2]。

作为国内首台9H燃机示范工程,项目提出了打造数字化智能电厂的建设目标,其中对H级机组的智能运行监控是重要环节。西门子作为本项目主机厂,随主机配套提供了故障早期趋势预警模块和热力性能分析优化模块,但此两个智能化模块在国内均属于首次应用,设计上无任何参考借鉴。基于此,本文对增城项目智能运行监控的方案进行了研究,将为国内后续类似工程提供技术支持和储备。

1 西门子智能化模块

燃机联合循环机组具有频繁启停、工况多变的特点,考虑到运行方式的多样性和复杂性,传统方式基于固定上下限的报警和基于SIS系统中实时数据的性能分析,已经不能很好地满足设备健康可靠性分析和机组性能分析的需求。针对智能运行监控的需求,西门子为H级燃机机组配套提供了基于大数据分析和人工智能技术相结合的智能化模块。

1.1 故障早期趋势预警

西门子故障早期趋势预警系统以神经元网络为基础加上人工智能算法的自动建模技术,建立模型并进行必要的历史数据学习和训练,可自动分析计算出电厂设备在当前工况下的正常运行区间,当实际运行数据超出了这个正常运行区间系统就会自动报警。其目的是能够及早发现监视设备的潜在故障,从而尽早进行分析处理,确定必要的运行或者检修措施,从而尽可能地减少损失,防止非停事故的发生。

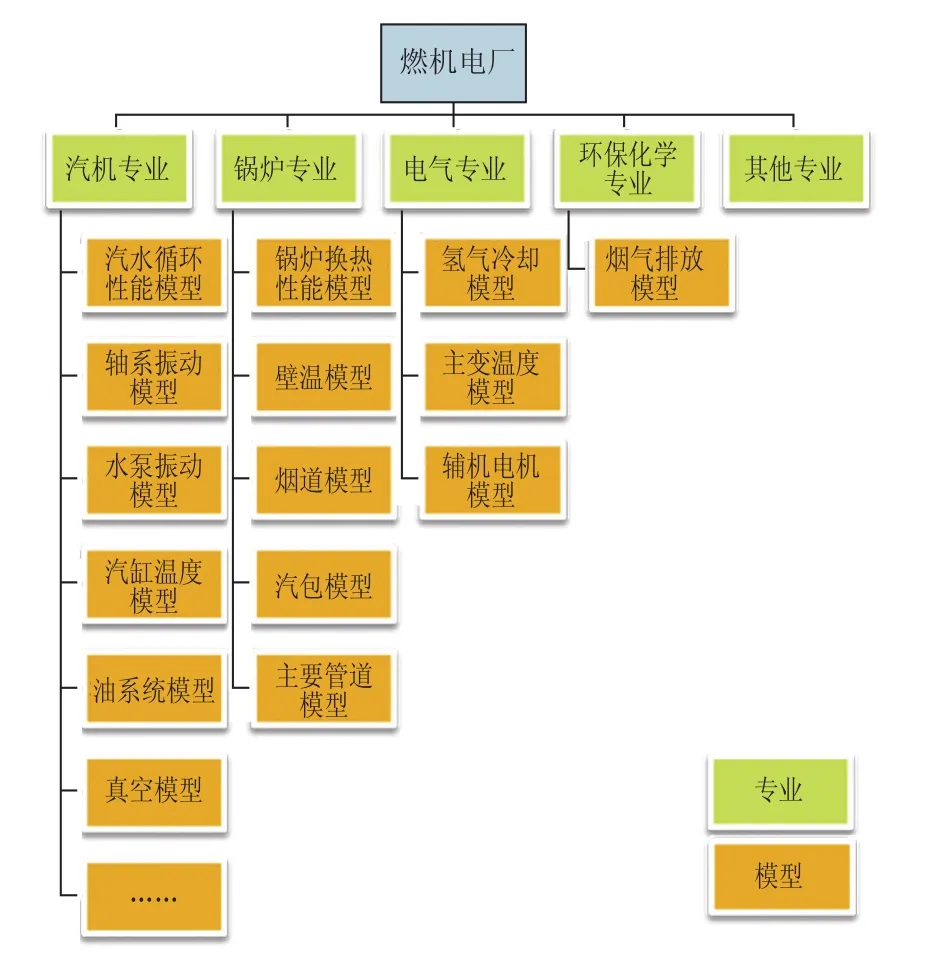

西门子趋势预警与故障诊断系统中集成了包含电厂主辅系统和设备在内的50多类模型,并将重点放在了电厂设备的预警诊断上,增城项目西门子提供的主要预警诊断模型如图1所示。

图1 增城项目主要预警诊断模型

西门子趋势预警与故障诊断系统的应用主要包括5个阶段。

1)数据验证

不合格的信号对模型的训练和监视没有意义,因此数据验证可以剔除不合格信号对模型的影响,西门子提供的数据验证方案是基于密度的粗大误差剔除法,该方法是利用数据间的距离以及范围内样本个数来决定是否为粗大误差点。

2)模型创建与训练

系统对所需监视的重要设备或者系统建立模型,并采用正常运行工况时大量现场测量历史数据进行模型训练,在模型训练完成后,预警诊断系统能够实时监视设备或系统实际运行状况和正常运行状态(期望值)的任何偏差。

3)模型参数和规则设定

模型创建完成后,系统可以通过数据训练自动获得残差初始值以及其它重要默认设定参数,以允许模型迅速投入使用。

4)告警管理

告警管理模块功能包括:告警监测、告警合并与推送、告警处理流程、告警分级、告警分析、历史告警查询等子功能。

5)模型调整与优化

预警模型中重要设备的正常老化不仅会影响机组运行经济性下降,还将引起安全生产事故,再加上由于机组检修和技术改造过程,预警模型将会重新调整训练降低误报率。

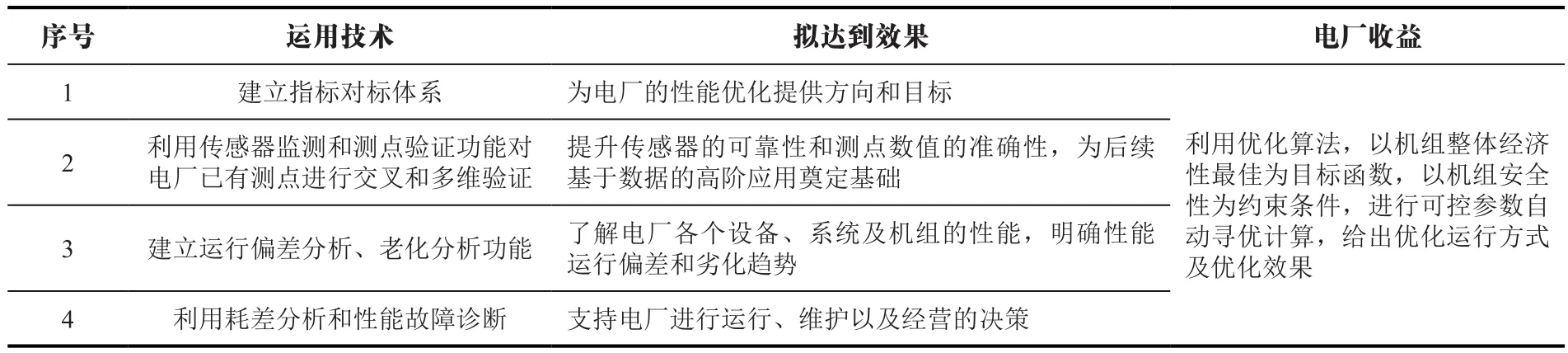

增城项目设计规划故障早期趋势预警拟达到的建设目标可总结如表1所示。

表1 故障早期趋势预警拟达到的建设目标

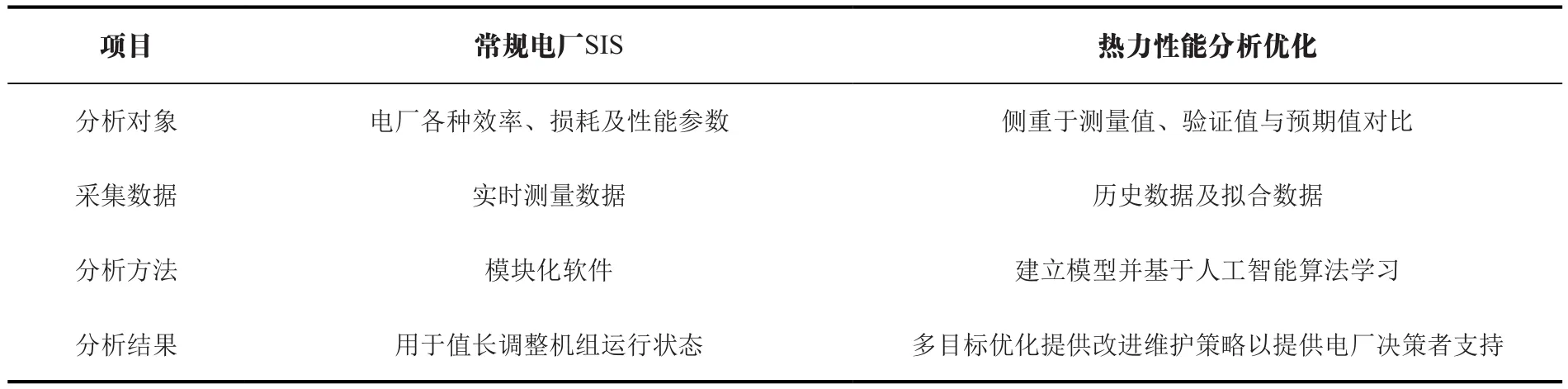

1.2 热力性能分析与优化

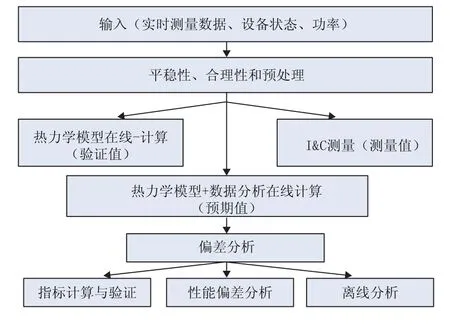

西门子热力性能分析与优化模块(thermodynamic, TDY)以热力学模型为核心,根据设备特性和系统逻辑建立性能分析模型,并利用实时、历史运行数据和热力模型的仿真数据,进行设备和系统的经济性分析、诊断和预测,提供运行方式和技术改进的决策支持,最终帮助电厂、机组和设备维持在其较高的性能水平,其模块工作原理如图2所示。

图2 热力性能分析与优化模块工作原理

由图2中可以看出,该模块通过将测量值与已验证的值及预期值相比较,实现以热力学模型为基础并基于事件的数据偏差分析,主要可以实现指标计算与验证、性能偏差分析、性能离线分析三大功能。

1)指标计算与验证

全厂指标概览,全厂指标概览可以展示厂级的热力系统图,以及重要的性能指标和关键测点,并能通过不同的字体和背景颜色来区分不同类型的数据以及数据质量。

2)性能偏差分析

机组运行状态提示,对机组某一时刻处于的运行模式进行提示。损失分析,对电厂运行中各个参数偏差对经济性的影响进行分析并展示,其中经济性影响包含出力偏差和效率偏差。

3)性能离线分析

支持用户改变输入数据,如环境温度、大气压力、环境湿度、凝汽器压力、循环水进口温度、燃料进口温度、燃料低热值、辅机耗电,利用热力学模型计算出不同输入数据下的各类指标,如循环效率、循环净效率、循环总出力和净出力、循环总热耗和净热耗。

增城项目热力性能分析与优化拟达到的建设目标可总结如表2所示。

表2 热力性能分析与优化拟达到的建设目标

2 增城项目部署设计

故障早期趋势预警模块和热力性能分析优化模块属于电厂人工智能的应用范畴,其功能应用离不开对机组运行数据的长期训练和建模分析,因此针对其技术特点,增城项目进行了部署设计。

2.1 智能化模块部署网络架构设计

增城项目西门子为其H级燃机、汽机及其发电机配套提供了燃汽机控制系统(turbine control system,TCS),其与联合循环机组部分的分散控制系统(distributed control system,DCS)共同组成了电厂安全一区,实现厂内机组的工程控制、现场操作及连锁保护。另一方面,增城项目为减少计算机硬件重复设置和网络复杂性,将厂级监控信息系统(supervision information system,SIS) 和管理信息系统(management information system,MIS)进行了一体化设计,电厂安全二和三区的整合也将打破数据壁垒,使数据更为互通融合。

西门子对智能化模块部署的应用服务器硬件提出了要求,如表3所示。

表3 智能化模块应用服务器硬件要求

针对增城项目全厂DCS/TCS+SIS/MIS的两层网络架构,部署西门子提供的智能化模块有如下两种设计方案:

1)方案一:部署在安全一区

西门子智能化模块的网络部署依托一组应用服务器,方案一将应用服务器组分别布置在#1燃机/汽机控制系统TCS网络和#2燃机/汽机控制系统TCS网络,网络架构如图3所示。

图3 安全一区部署智能化模块网络示意图

由图3可知,将智能化模块设计为专用服务器并部署在安全一区,可以直接从西门子燃机/汽机控制系统TCS中获取机组运行的实时数据,由燃机/汽机TCS控制系统操作员站获得智能化模块诊断、分析和优化的结果。

2)方案二:部署在安全二和三区

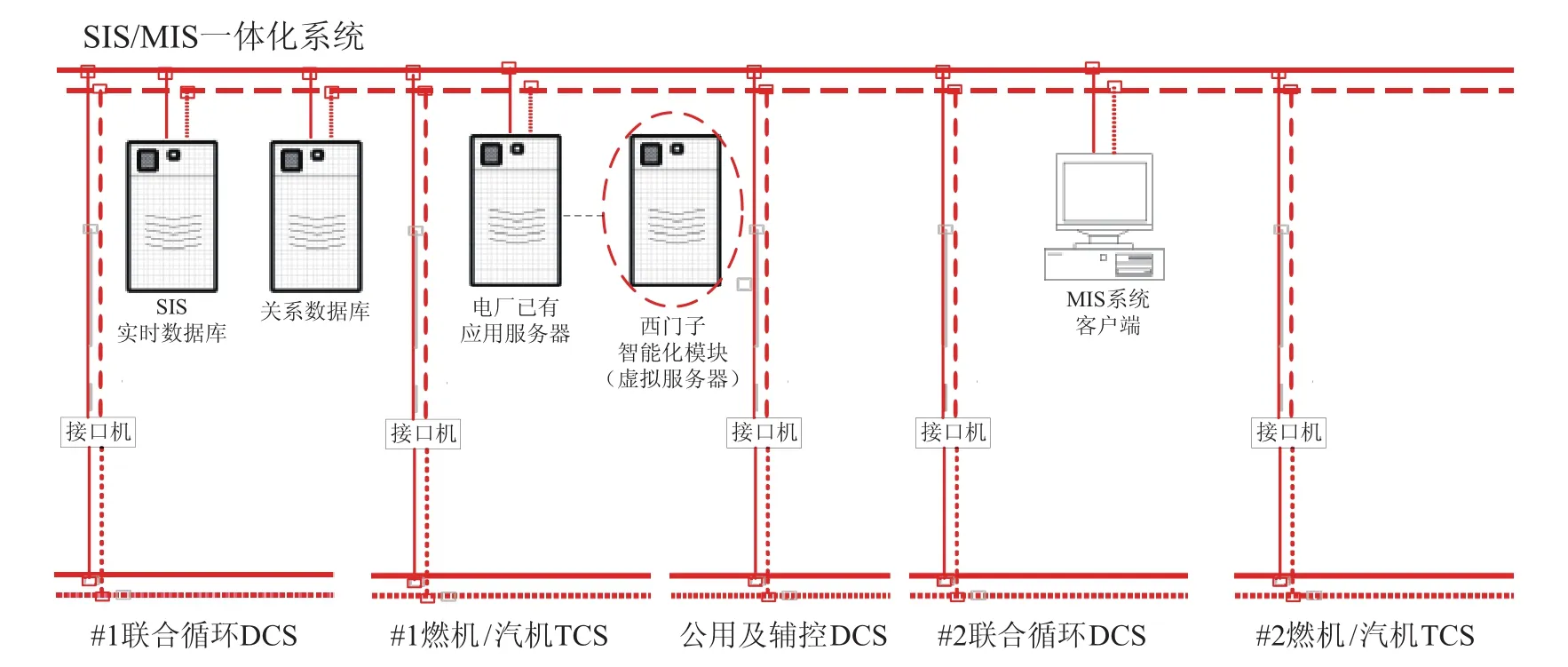

方案二设计将智能化模型的应用服务器部署在SIS/MIS一体化系统网络平台,由于SIS/MIS系统已有电厂其它类应用服务器,因此该方案只需要利用电厂已有应用服务器的虚拟服务器即可。网络架构如图4所示。

图4 安全二和三区部署智能化模块网络示意图

由图4可知,方案二智能化模块虚拟应用服务器通过调用SIS系统中实时数据库,获取全厂机组运行的实时数据,用于模型训练的历史数据可调用关系数据库中的非实时数据,最终为MIS系统中管理者客户端提供智能化模块的应用。

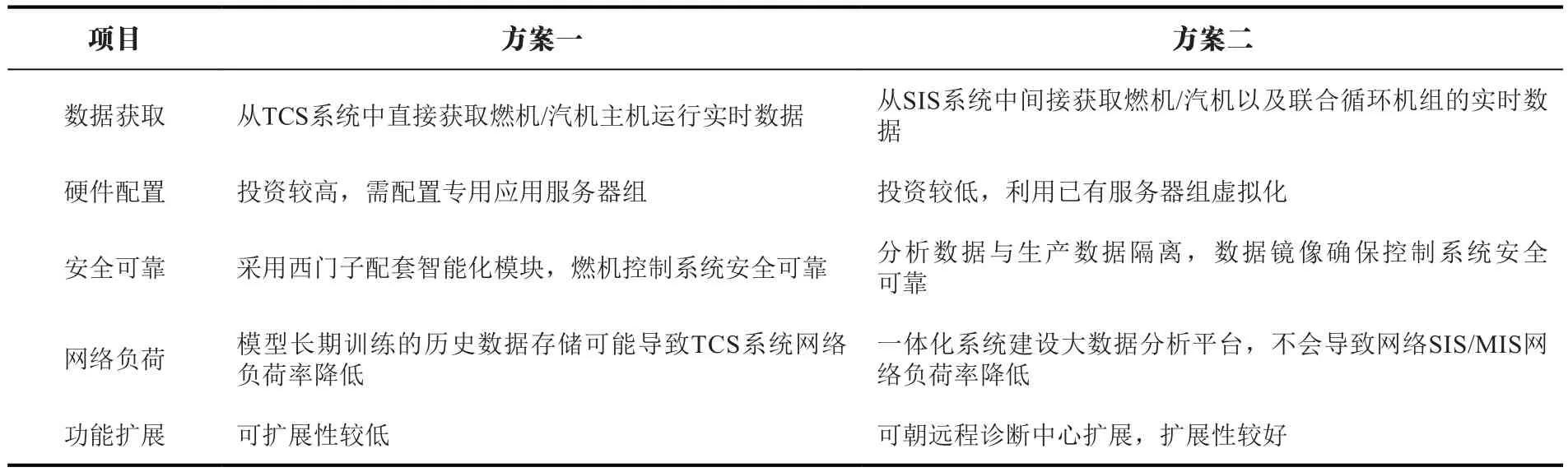

3)方案对比

针对所提出的两种设计方案,增城项目从数据获取、硬件配置、安全可靠等几方面进行了对比,如表4所示。

表4 智能化模块设计方案对比表

西门子故障早期趋势预警模块和热力性能分析优化模块,都需要获取机组运行的实时数据,但其基于人工智能算法的模型训练需要长达30 d的历史训练,因此西门子智能化模块给管理者提供性能诊断和决策支持是基于机组长期的运行数据。由对比表可知,方案二较方案一,虽然其采取了间接获取方式,但其可调用除西门子主机外的联合循环机组的运行参数作为辅助决策,且其硬件投资更少、功能扩展性更好。

2.2 增城项目扩展为远程诊断中心方案

随着各大发电集团投资建设的大型燃气—蒸汽联合循环机组的增多,发电业主都渴望实现对于各电厂机组的远程诊断,同时西门子提供的故障早期趋势预警和热力性能分析优化两个智能化模块支持多电厂的远程应用。因此,增城项目设计上考虑了将增城电厂扩展为远程诊断中心,为后续其他电厂提供应用服务,在设计上增加了外部访问客户端,如图5所示。

图5 增城项目扩展为远程诊断中心方案

由图5可看出,外部访问客户端布置在增城电厂,其同本地MIS系统客户端一样可以访问数据库服务器和智能化模块的应用服务器,同时通过防火墙后,可以通过虚拟专用网络(virtual private network,VPN)来获取外部其他电厂的机组运行实时数据,进而为其他电厂提供智能化模块的应用服务。

2.3 西门子主机振动分析诊断方案

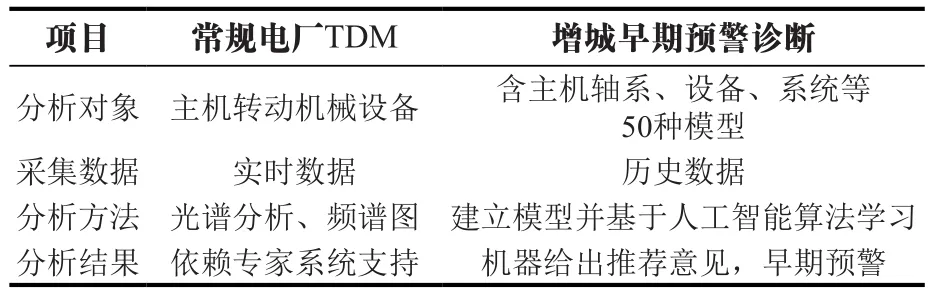

对于H级燃机机组,其燃机、汽机、发电机的主机轴系振动分析诊断是重点,西门子提供的故障早期趋势预警模块中包含了轴系振动模型,其通过对历史数据的长期训练,可以对机组运行中轴系振动的早期故障进行识别判断,但对于电厂可能发生的突变情况,仍需要配置一套主机转动机械振动分析系统,实现对燃气轮机发电机组、汽轮发电机组的瞬态振动数据监测和故障诊断。

不同于常规机组配置的汽车诊断监测及故障诊断分析系统(tubine dignosis managment,TDM)系统,西门子H级机组配置的振动监测分析系统是WIN_TS。由图6可知,WIN_TS服务器作为工程师站设计在其燃机/汽机控制系统TCS中,通过从TCS系统中获取燃机振动监测仪表、汽机振动监测仪表以及燃机控制系统中的相关数据,实现主机振动的数据记录、过程可视化、涡轮分析诊断、事故追忆等功能。值得注意的是,由于振动数据分析需要强大的后台数据系统及专家系统支持,因此西门子不支持在厂内单独配置诊断数据中心,机组诊断数据统一发送至其位于苏州的数据诊断中心,并由数据诊断中心出具机组诊断报告。

图6 增城项目主机振动分析诊断方案

3 结论

本文针对国内首台9H燃机机组运用西门子提供的智能化模块实现智能运行监控进行了阐述和研究,并与常规电厂中部分功能进行了梳理和对比,常规电厂TDM与早期预警诊断模块的对比详见表5,常规电厂SIS性能分析与热力性能分析优化模块对比详见表6。

表5 常规电厂TDM与早期预警诊断模块对比表

表6 常规电厂SIS性能分析与热力性能分析优化模块对比表

通过对比可以看出,西门子基于自己的主机模型搭建的智能化模块提供的适用范围更广、功能更为智能。根据其功能特点,本文针对增城项目部署设计进行了研究,研究表明将其设计部署在SIS/MIS一体化网络平台更为合理,并提出了扩展远程诊断中心的方案规划,本文研究结果将为今后更多以西门子H级燃机机组建设智能/智慧电厂提供了的设计参考和借鉴。