热轧板头尾平面形状特征提取及应用

2021-03-10贾俊彪

贾俊彪,孔 伟,刘 晔

(宝山钢铁股份有限公司中央研究院,上海 201999)

对于热轧钢板,圆头圆尾是中厚板成材率损失的重要组成部分,因此,减少圆头圆尾的长度成为提升钢板成材率的重要手段[1]。在使用了各种平面形状技术以后,钢板实际的圆头形状信息就成了平面形状控制参数调整的重要依据,钢板的头尾形状数据包含了钢板圆头的长度、圆头的形状,也能够反映出轧制过程的一些质量异常情况(例如镰刀弯、斜轧等),因此对于热轧板材生产是十分重要的。

轮廓仪PSG(Plate Shape Gauge)是一种可以在线自动测量钢板平面形状的专用仪器,其工作原理是通过激光进行面扫描,通过接收反射光信号来计算钢板的平面形状,再借由软件进行指标数据的处理[2-3]。轮廓仪PSG的测量精度较高,但系统较为复杂,使用过程中故障率很高,除维护成本高之外,往往丢失了大量宝贵数据。随着相机性能的提升、图形识别技术的发展,通过图像识别获取形状数据的理念受到了广泛的关注,宝钢在5 m厚板成功利用在线表面检测装置拍摄钢板照片,实现了钢板头尾轮廓的准确识别。

原始的钢板头尾轮廓数据是轮廓二维像素点坐标的集合,也可以认为是二维的二值图像,无法直接与工艺参数等形成对应关系,因此在这一背景下,研究对轮廓数据的特征提取工作是十分必要的。

1 头尾形状特征描述

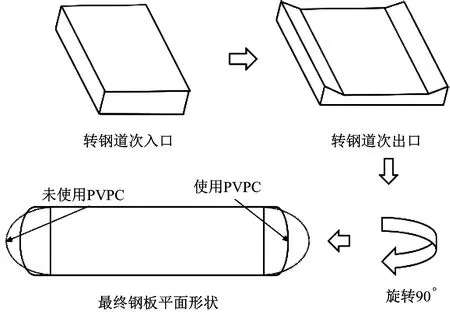

宝钢5 m厚板采用图1所示的PVPC(Plan View Profile Control)技术进行头尾形状控制[4]。在完成展宽轧制阶段的最后一个道次,控制出口钢板不同长度位置的厚度值,使得在进行最后的顺轧阶段的钢板横截面呈现两边厚中间薄的特点,在后续轧制时由于两个边部区域的变形量更大,轧后长度更长,从而使得钢板的头尾更为接近矩形,大大缩短了头尾异形区域的长度。

图1 PVPC控制原理图

针对此类钢板头尾形状,希望获取以下数据:

(1) 切头长度与圆头长度。

如图2所示,切头长度指的是钢板头部不满足合同剪切要求部分的最大长度,即钢板头尾切废料的长度;圆头长度指钢板头部非矩形部分的最大长度,该部分只考虑边部圆弧根部以上的区域。一般而言,因为钢板头尾存在一定的侧弯,切头长度大于圆头长度。切头长度数据可以指导钢板的剪切,也可用于组坯余量分析,而圆头长度则是PVPC控制质量的评价指标。

(2) 圆头轮廓形状特征点。

经过PVPC控制的钢板头尾形状较为复杂,不再是简单的二次圆弧曲线,而是一种多段的样条曲线的组合,再加上斜轧等因素的影响,头部形状左右也存在不对称的情况,因此很难通过一些多项式函数进行拟合。基于这一特点决定用一些曲线上的特征点来描述整个轮廓形状。PVPC控制采用了7点厚度控制的方法(如图3)[4],将钢板沿宽度方向分为左右对称的6个区域,两边最外侧区域的宽度固定为60 mm左右,距离较小,且PVPC控制点的设定厚度相同,因此只取最边部的P1、P7作为特征点,最中间两个区域PVPC控制点的厚度设定差异不大,钢板轮廓形状一般呈平滑曲线,因此选取PVPC控制点P4、P5、P6作为特征点,剩余的两个区域钢板轮廓曲线较为复杂,一般情况下,该区域内会有一个曲率较大的点P2(P6)将曲线分为两段单调且较为平滑的曲线段,因此除PVPC控制点外,再增加该点作为特征点。除了以上7个点外,考虑到钢板轮廓不一定为左右对称,选取P3、P5中间区域中距离P2、P6连线垂直距离最远的点P8作为特征点之一,最后在P1、P2(P6、P7)之间取P9、P10满足对此段圆弧曲率的描述。通过这10个特征点,能够反映圆头最主要的形状特征,通过数据点之间的数学关系,可以对圆头进行数学描述,从而大大压缩数据量,更方便后续进行数据分析。

图2 钢板头部剪切示意图

图3 钢板头尾特征点示意图

(3) 形状评价数据。

将圆头切割位置以及特征点数据进行计算,得到另一些评价圆头形状的数据:① 图3中P8到P2、P6连线的垂直距离D,反映了头尾中间部分的矩形程度,该数值过大或过小,都表明钢板头部的矩形度不理想,需要调整头尾形状控制参数。②P2到P6连线与水平方向的夹角θ。P2、P6垂直方向的距离L反映了钢板左右的不对称程度,称为斜度,当钢板头尾斜度较大且同向,说明出现了轧制平行四边形,与轧制时咬钢异常或是镰刀弯有关,如果头尾斜度相反,则说明在进行PVPC轧制时,轧制出口的实际厚度与给定的PVPC设置要求不一致,导致展宽结束后钢板横向两侧的厚度不一致。

以上这些特征数据从多个维度描述了钢板的圆头信息,将这些数据与轧制工艺参数进行对应,可以建立两者的关系。

2 头尾形状特征提取

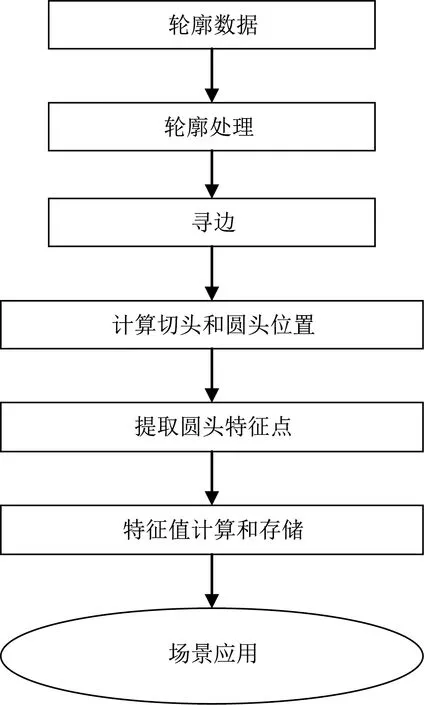

特征提取包含以下几个步骤:轮廓处理、寻边、计算切头和圆头位置、提取圆头特征点、特征值计算和存储(如图4)。

图4 头尾形状特征提取流程

2.1 轮廓处理

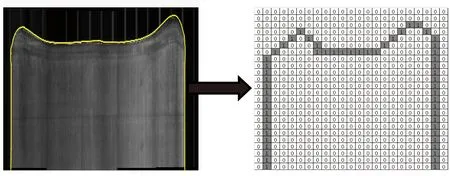

将轮廓数据放入一个值为0、1的轮廓矩阵中,矩阵大小与原图片像素尺寸相同,轮廓处对应的矩阵元素值为1,其余位置为0(如图5)。

图5 图像的矩阵化示意图

2.2 寻边

获取钢板在原轮廓图片中的相对位置,可以对轮廓矩阵进行列求和,并与相邻列的和进行加权求和,获得轮廓点在宽度方向上的分布。利用钢板边部位置最可能落在轮廓点密度最大的几个列中这一统计特性,认为左右两侧轮廓点数量最多的列所在位置即为钢板的边部位置,完成寻边(如图6)。

图6 寻边过程示意图

该方法只进行少量的加法运算,计算速度快,同时借助于统计分布的概念,钢板轮廓中矩形部分的数据将起决定性作用,原轮廓存在的一些局部的轮廓缺失、局部异常识别等干扰项因轮廓点的数量有限,对单列的计算结果不会有大的影响,从而保证最终的寻边准确性。同理,钢板圆头侧弯对寻边的影响也较小。

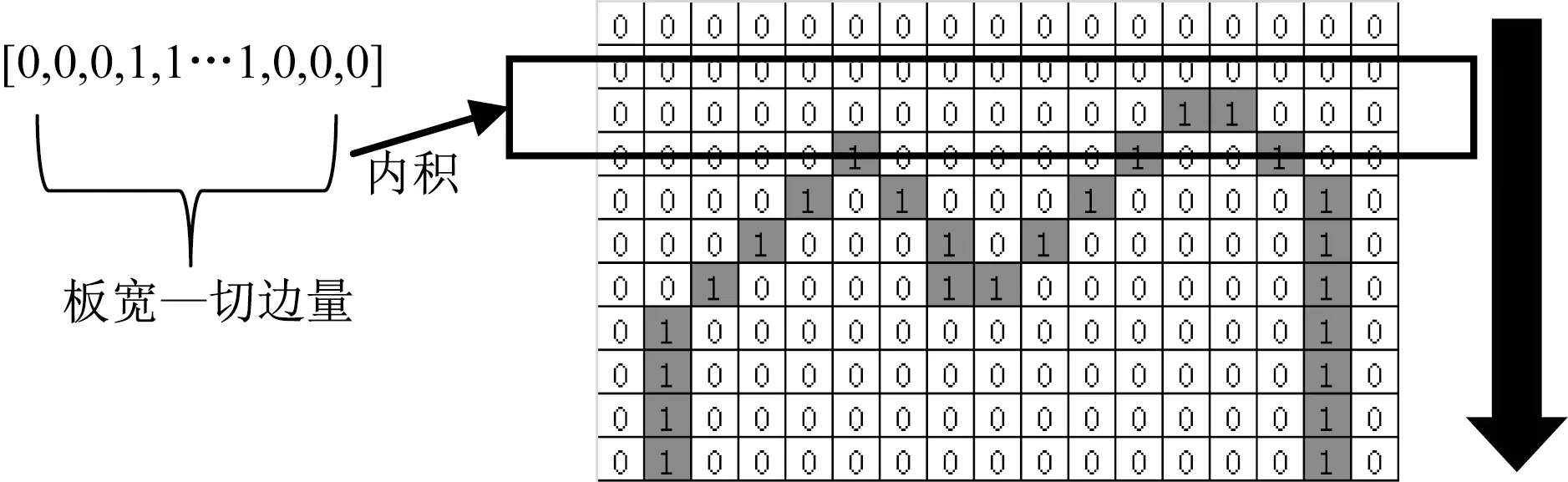

2.3 计算切头和圆头位置

以步骤2.2获取的钢板边部位置为依据,创建一个维数与轮廓矩阵的列数相同的0、1向量,对应钢板所在位置同时略小于钢板宽度范围的元素值为1,其余为0。将此向量与原轮廓矩阵每一行分别进行向量的内积计算,从上往下第一个内积结果为0的位置即为切头位置(如图7)。获得切头位置后,向上寻找宽度加速减小的位置即为圆头的位置。

2.4 提取圆头特征点

在选取的10个特征点中,5个点是PVPC控制厚度设定点所对应的位置,因此在获取L2模型设定的PVPC工艺参数后,根据其宽度方向上的相对位置可以确定,剩余的5个特征点中,先计算P2、P6的位置。根据轮廓形状又可以分为两种情况:第一,所求点处为该段曲线的极值,计算极值位置即可;第二,该段曲线呈单调变化,则将曲线上曲率最大的点作为特征点(如图8)。通过轮廓曲线走向的变化夹角大小来计算。得到P2、P6之后,计算P3到P5圆弧段上各点到P2、P6连线的垂直距离,确定P8,最后确定P9、P10的位置。

图7 切头位置计算过程示意图

2.5 特征值计算和存储

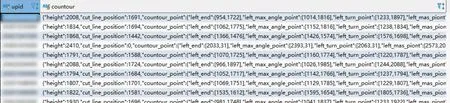

根据寻边结果、切头位置、特征点等数据,可以计算钢板的宽度、切头的长度、头部特征点之间的几何距离关系以及斜度等一维特征数据。以这些特征数据为基础,在宝钢5 m厚板大数据平台PIDAS中建立钢板头尾形状数据库。相较于用原始轮廓数据构建数据库,加工过的特征数据在数据量上大幅减小,更有利于节省宝贵的存储空间,后续数据的调用和计算也更为方便高效。图9为数据表中轮廓特征数据字段的内容。后续可以直接通过数据库查询获取这些特征数据,进行生产分析。

图8 P2、P6特征点的定位过程示意图

图9 头尾形状特征数据库

3 头尾形状数据的应用

头尾形状数据的应用包括了剪切指导、组坯设计反馈优化等方面。

3.1 剪切指导

通过PIDAS平台,开发前端的平面形状描述页面,以图像的增强现实(AR)的形式,向剪切人员提供更丰富的钢板头尾数据。图10为PIDAS平台上平面形状描述页面的截图,页面中以钢板的实物照片和钢板的轮廓(黄色曲线)为背景,添加各类辅助线以及特征点,标明头尾切割线(红色)、钢板的切头长度、宽度信息(绿色字样),并在图片上方给出一些圆头评价信息(斜度D)。通过与实际钢板测量结果进行对比,轮廓特征数据中,钢板宽度误差在±15 mm以内,切头长度误差在±150 mm以内。精度虽不满足测量仪表的精度要求,但可以提供基本的钢板头尾信息,操作人员可以直接通过电脑屏幕中头尾尺寸信息数据进行切头量的初步设定。在圆头尺寸异常或者钢板总长度偏短的情况发生时,图片中的长度信息也能起到很好的预警作用。如果可以进一步提升切头长度数据的准确度,则可以实现自动化的剪切设定。此外,将头尾形状的异常、斜轧等信息反馈给轧线人员,改善后续产品的质量,可以起到很好的反馈效果。

图10 头尾形状AR显示画面

3.2 组坯设计优化

通过对钢板轮廓的批量处理,可以得到历史上所有钢板的圆头长度数据,用来评估各个规格产品的实际切损量,从而指导组坯成材率设计。如果设计切头尾量大于实际情况,则说明组坯有富余,可以进一步提高组坯成材率,反之则需要降低组坯成材率,避免生产中因头尾过大而导致钢板有效长度不足,产生短尺余料板。

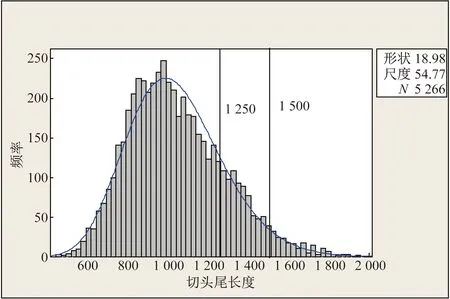

以实际生产的某钢种20 mm×4 000 mm×L规格产品的切头尾量统计结果为例,选取了2019年1月至2020年3月的生产数据(共5 266条)为样本,对每块钢板切头尾长度之和的数据进行统计,结果见图11。从图11中可以看到该产品切头切尾数据呈偏态的gamma分布拟合,当设计切头尾量达到1 500 mm,则有超过95%的钢板能够顺利定尺,是比较合理的;而如果设计头尾长度只有1 250 mm,则可能有20%的钢板总长度不足,产生大量短尺余料。通过这种数据驱动的分析方法可以更精确地优化组坯设计,达到提升成材率的目的。

图11 头尾切割长度分布情况

3.3 PVPC参数优化

如图12所示,将提取的10个特征点用直线相连(红色线段),即可基本还原圆头的形状,将特征点数据与PVPC工艺参数、产品规格相结合,利用机器学习的方法,建立以产品规格、PVPC工艺参数为输入,圆头形状特征为输出的预测模型。通过预测模型可以预测不同PVPC工艺参数下钢板的头尾形状情况,从而帮助工艺人员选取最合理的PVPC参数进行生产。

图12 特征点绘制钢板圆头效果展示(红线部分)

4 结论

(1) 通过对轮廓数据的特征提取,用多个一维特征数据从不同维度对二维的轮廓形状数据进行描述表征,成功将图像数据转化为常用的结构化数据。

(2) 利用结构化的数据,将头尾形状信息运用到剪切指导、组坯优化、PVPC工艺参数优化等多个方面,帮助提高钢板的生产效率和产品质量。