浅谈导线绝缘厚度对雷电冲击试验异常影响

2021-03-09龚晓明林先永

龚晓明,林先永

(广州西门子变压器有限公司,广东 广州 510530)

0 引言

电力变压器在出厂前需要做雷电冲击的型式试验。雷电冲击试验直接考验变压器的绝缘强度,其理论性很强,相关研究也取得了丰硕成果,但实物试验研究胜少,且缺陷故障判断与处理又具有很强的经验积累,故依然是业内研究的重点。雷电冲击一旦出现异常,几乎非返工不可,不但造成很多返工材料与工时的浪费,还占用大量生产场地和设备,既影响质量又影响产出还影响后续的订单情况。因此着重收集了实物试验数据,分析了绝缘厚度影响冲击的关联情况,制定与落实相关措施,并进行验证,为提高冲击试验的通过率奠定坚实基础[1-2]。

1 绝缘强度与雷电冲击试验状况

用产品的相关技术参数,在现有的工装设备和操作指引,随机安排操作人员进行生产制作,并进行雷电冲击试验。

1.1 绝缘设计强度与裕度

选取引线出头位置的相关参数,其计算电场强度为50.8kV/mm、设计绝缘厚度为2.5mm,纸包铜线所处位置承受电压为127kV,绝缘耐受电场强度为65kV/mm,绝缘设计裕度:65/50.8=1.279。

1.2 绝缘包扎情况

在现有的工装设备、操作指引,随机安排操作人员对出头位置的导线进行绝缘包扎,用丹尼松微皱纸+皱纹纸的的方式,采用手工半叠绕包方法,其结果见表1。

表1 出头位置的导线包扎结果

1.3 雷电冲击试验与结果

试验时分别用最高电压105kV试验A组的绝缘、127kV试验B组的绝缘、132kV试验C组的绝缘。其中B组的绝缘在冲击放电过程中,试验人员听到异常声音。从图1中可以看出,试验结果显示出现异常,在18us左右,100%电压波形出现跌落,同时电流波形对应时刻出现大的振荡,之后电压波尾变短,电流幅值变大。拆卸相应的零部件件后,检查故障点包绝缘情况,发现第四根导线故障点是在机包绝缘和手包绝缘过渡区域(手包绝缘和机包绝缘方向不同),第三根导线故障点都为手包绝缘(如图2)。

图1 B组雷电冲击异常波形图

图2 故障现象

2 雷电冲击与绝缘强度相关数据分析

针对绝缘包扎与雷电冲击试验现状,组织设计、工艺、品质、生产等相关人员共同分析与探讨各类数据,提炼影响因素及其关联情况。设计裕度分析、检查工艺文件,制定了相关检查表格与检查机制、对相关人员现场再培训等措施[3]。

2.1 设计裕度分析

从设计图上可以看出第2根和第3根之间为线间绝缘,电压差较小,第1根和第2根、第3根和第4根之间为线圈头尾匝电势,电压差较大。故障正常情况会发生在压差大、绝缘薄弱的环节。对出线第三与第四根导线发生击穿处的绝缘绕包的核查情况,第三和第四根导线每边为2层丹尼松微皱纸+8层皱纹纸的手工绕包。这些纸作绕包时拉伸后的厚度分别为0.075mm和0.1mm。按此计算绕包后的绝缘厚度为2*(2*0.075+8*0.1)=1.90mm。

此处绕包的按计算场强为50.8kV/mm、设计绝缘厚度为2.5mm,绕包承受电压为127kV,绝缘许用场强65kV/mm,绝缘设计裕度=65/50.8=1.279。如果绝缘厚度只有1.90mm时,绝缘中场强为=127/1.90=66.8(kV/mm),绝缘裕度为65/66.8=0.973,可见此处的手工绕包厚度并没有满足绝缘要求。

另外A组的绝缘包绕层数最少,与设计偏差最大,试验未出现异常。是因为通过计算其场强为65.6(kV/mm),裕度为0.991,绝缘裕度处于临界状态,同时由于绝缘击穿概率和每次冲击试验并不可能100%完全相同(施加峰值电压和波形),因此重复试验中有可能出现不同绝缘状态。从另外一个角度来看,裕度在临界点0.991时是可以满足试验强度,故设计1.279的裕度是非常充足的[4]。

2.2 工艺要求与制作流程分析

检查工艺文件手工包扎绝缘的相关描述,手工包扎绝缘时,用单张绝缘纸采用1/2搭接包扎,绝缘层与层之间错开1/4的方式进行,用手紧密、均匀、平整的将纸带绕包在导线上,纸带可来回折返包扎,直至规定厚度。最后一层纸带的绕包方向与原有的纸带方向应一致。描述了绕包层数与绝缘厚度计算依据。

但绝缘绕包操作人员在手工包扎过程中,凭经验或相当然地操作,没有认真落实工艺要求进行包扎,绝缘纸搭接的尺寸控制不均匀,绝缘厚度大部分地方小于设计的2.5mm要求(折算绕包绝缘层数为15层),详见上表1。最后一层纸带的绕包方向与原有的纸带方向有一致的现象。综合以上调查及验证情况分析,关键在于手包绝缘厚度达不到设计要求,为本次雷电冲击试验导致第3根和第4根匝间绝缘击穿的根本原因[5-7]。

2.3 相关检查表格与检查机制

调查分析发现在相关的文件中有规定绝缘厚度与公差要求,但没有相应的表格进行记录。在绝缘包扎完毕后抽检频率少,未抽检到绝缘厚度偏少的位置可能性就大,特别是内侧、有遮挡的地方难以检查,且没有质量检查记录[8]。

3 制定了与制定相关措施落实影响绝缘强度的相关措施与验证

通过重审设计原则和工艺流程、分析绝缘制作与检查情况,进一步细化工艺文件,制定相关检查表格与检查机制,落实对生产人员现场再培训措施[9]。

3.1 细化工艺文件

为了一线操作人员通俗易懂的理解与掌握相关操作指引,进一步细化了手工包扎绝缘的方法,增加绕包示意图,明确了测量工具;同时增加了不同绝缘纸拉伸后的绝缘厚度,及对应的半叠包扎绝缘厚度与层数的关系表格;明确在外层显著位置标注绕包层数与操作者工号标识等等[11]。

3.2 制定相关检查表格与检查机制

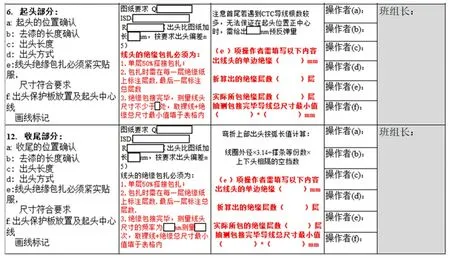

由设计、工艺、生产、品质人员进一步分析图纸与工艺文件的相关要求,查阅现有的故障案例,对高电场高电压区、重点位置(例如出线头位置,图3:出头位置改进前检查表,图4:出头位置改进后检查表)、难以复查等等地方更改或增加相应的检查点,在制作、检查时及时准确记录,对相关内容签名确认,最后扫描存档以便追溯[12]。

图3 出头位置改进检查表

图4 出头位置改进检查表

3.3 人员培训

为了确保产品上百分百满足设计的绝缘厚度,对相关人员进行培训。通过从解读设计图纸,现行实物制作与试验现象,试验结果与故障分享;到要求掌握细化后的工艺文件及相关检查表格与检查机制;再到现场实物展示,以及操作人员对绕包绝缘进行操作和相关表格的填写;到最后强调按图纸、工艺等文件进行操作,如凭经验、想当然等现象将采取扣分、通报处理。对签名后的培训记录进行存档,并定期在班组会议上进行培训[13-14]。

4 相关措施的落实与验证

通过实物试验失败的分析原因,制定与落实相关措施,再次制作实物进行试验,再次以50%全波与100%全波雷电冲击试验,比较示伤电流与电压波形均无异常。再次证明现行的设计裕度足够的,并将细化后的文件和修改后的检查表等相关措施固化成正式文件,并落实到后续的生产制作中,有效确保产品雷电冲击试验一次性合格[15]。

5 结论

通过使用产品的设计参数,利用现行工装设备和操作指引,随机安排操作人员进行生产制作,并进行雷电冲击实物试验。进一步掌握绝缘厚度与雷电之间的密切关系,发现工艺文件不够细化,操作人员未按相关指引与图纸、凭经验、想当然的操作,还有检查表格不够完善等不足之处。针对不足之处制定与落实实施了工艺文件细化、完善检查表、对相关人员进行培训等等相关措施,最后通过50%与100%的全波雷电冲击试验。在这过程中完善与总结,积累缺陷故障判断经验,为产品的一次试验通过奠定坚实基础。更是为减少了不必要返工材料与工时的浪费,节约了不必要的生产场地和设备占用,传承了西门子高质量、稳定耐用理念,为后续的订单铺设好道路。