中低速磁浮列车悬浮电磁铁电磁特性研究与优化

2021-03-09李海涛

李海涛

(中车株洲电力机车有限公司,湖南 株洲 412001)

0 引言

中低速磁浮列车是一种有广泛应用前景的新型城市轨道交通工具。车辆依靠电磁吸力悬浮于轨道上,不与轨道接触,具有安全可靠、线路适应性强、安静舒适和环境友好的特点。悬浮电磁铁是悬浮控制系统的执行元件,用于提供完成悬浮、导向功能所需要的电磁力,其所提供的悬浮力大小直接决定车辆的承载能力,限制悬浮电磁铁电磁力的因素有很多,如磁路结构、导磁材料、安匝数、悬浮间隙大小、漏磁等,此外,电磁铁在设计时还需考虑到与F轨的匹配性。

本文在现有单个电磁铁模块长度不变的情况下,通过对现有电磁铁电磁特性进行分析研究,提出电磁铁内部结构优化方法,进而提升悬浮性能,提高悬浮电磁铁在故障工况下的冗余能力。

1 理论分析

工程设计时磁路一般计算方法[1-2]:假设轨道与电磁铁正对且没有俯仰运动的情况下,忽略绕组漏磁通,不计铁芯及轨道磁阻,即视磁势均匀降在气隙上,同时不考虑材料的磁饱和特性,认为二维轨道-电磁铁模型截面在z方向连续,如图1所示。

图1 二维轨道-电磁铁模型

设N为电磁铁绕组匝数;L为电磁铁的长度;W1为电磁铁极面的宽度;i(t)为控制线圈电流;Wm为磁场能量;为悬浮电磁铁的悬浮间隙;为真空中磁导率;Hm为磁场强度;Bm为磁感应强度。得到气隙中磁场能量[3]:

根据磁路欧姆定律,气隙磁通为:

根据虚功原理,电磁力为气隙磁场储能对位移的导数:

将式(1)、(3)代入式(4),得静态场下电磁铁电磁力F为:

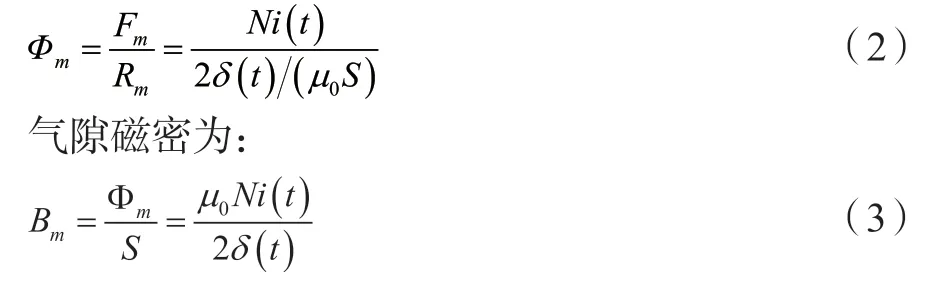

考虑到基础制动装置安装、磁极浇注工艺、散热性能等方面[4],工程实用中悬浮电磁铁一般结构如图2所示。可以看出铁芯在电磁铁长度方向是非连续的,通过三维有限元电磁仿真得到电磁铁长度方向气息磁密分布情况如图3所示。从图3中看出,在铁芯不连续处,气息磁密出现明显下降,这导致悬浮电磁铁实际电磁吸力与理论计算值出现较大偏差,工程实用时往往根据经验选取漏磁系数加以修正。

图2 悬浮电磁铁结构

图3 气息磁密分布

2 铁芯长度对电磁铁电磁吸力影响研究

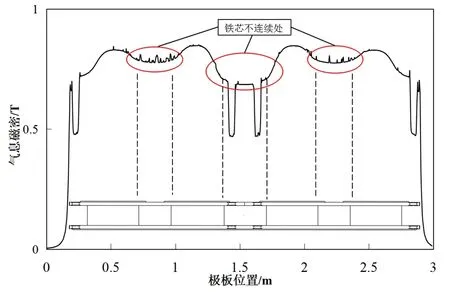

以中低速磁浮列车典型悬浮电磁铁结构为研究对象,设计参数如下:(1)电磁铁长度为2720mm,长度方向分布4个铁芯励磁线圈,单个铁芯长度l为400mm,极板宽度为28mm;(2)电磁铁与导轨之间额定悬浮间隙为8mm,电磁铁额定工况下工作电流为35A。在现有悬浮电磁铁结构基础上,改变4个铁芯的长度参数,其余参数不变,通过有限元计算得到不同铁芯长度下气息磁密分布如图4(a)所示,电磁力三维结果如图4(b)所示。

图4 各铁芯长度下气息磁密及悬浮力值

从图4可以看出:铁芯长度增加有效降低了铁芯不连续出气息磁密的下降趋势,并使得极板长度方向整体气息磁密提高;随着铁芯长度增加,电磁吸力也随之增加,且在电磁铁极板长度一定的情况下,电磁铁吸力与铁芯长度成正比关系。因此,对于式(5)而言,我们可以考虑引入修正系数k,定义其值为铁芯总长度lo与极板长度NI的比值,,则有:

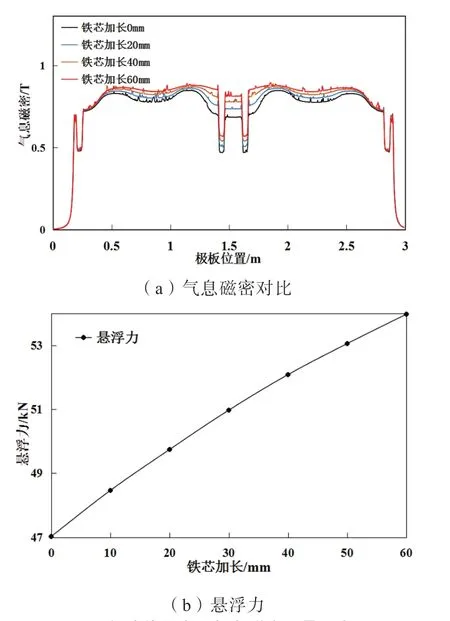

图5为整理式(5)、式(6)、三维电磁场有限元仿真值及试验结果的电磁铁吸力值对比。由图5可以看出,在小电流情况下,式(5)计算值与三维仿真值及试验值较为接近,随着电流增大,特别是在额定工作点在35A附近,相较于式(5),利用式(6)计算得到电磁吸力结果与三维仿真值及试验值更为接近,当励磁电流为35A时,式(6)计算值相比有限元计算结果较试验值误差更小,与试验值仅相差0.2kN。

图5 理论计算值、仿真值与试验值对比图

根据修正后的电磁铁电磁吸力计算式(6)可知,欲提高悬浮电磁铁额定工况下悬浮性能,电磁铁本身可通过以下几个方面进行优化:(1)增大悬浮电磁铁极面与轨道正对面积S;(2)提高励磁线圈安匝数NI;(3)提高系数k。

在单模块电磁铁长度不变的情况下,增大S只能通过增加极板面宽度来实现,目前中低速磁浮列车轨道与电磁铁极宽相互匹配,极宽增加会导致轨道成本增加。此外,悬浮电磁铁还提供侧向力,为车辆提供导向功能,极宽增加会导致车辆整体侧向刚度降低,增加车体蛇形运动幅度[5],影响整车动力学性能。此外,提高励磁线圈安匝数虽可在一定程度上提高气息磁密,但同时会加剧铁芯局部饱和程度,而无铁芯连接处极板区域磁密较低,这种不均匀的磁密分布现象会导致漏磁增加,且线圈绕线窗口难以轻易变更,因此不可取。

在现有电磁铁结构基础上,提高系数k,提高极板磁回路利用率,是增加悬浮电磁铁电磁吸力简单且行之有效的方法,并有着较大的优化空间。

3 电磁铁优化设计及有限元分析

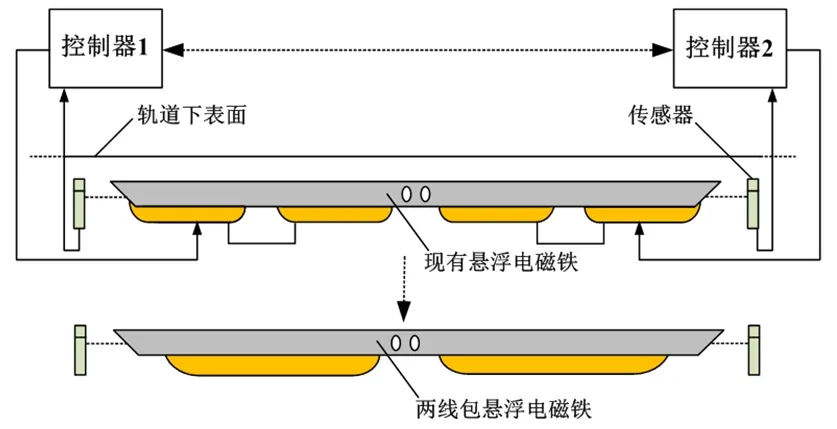

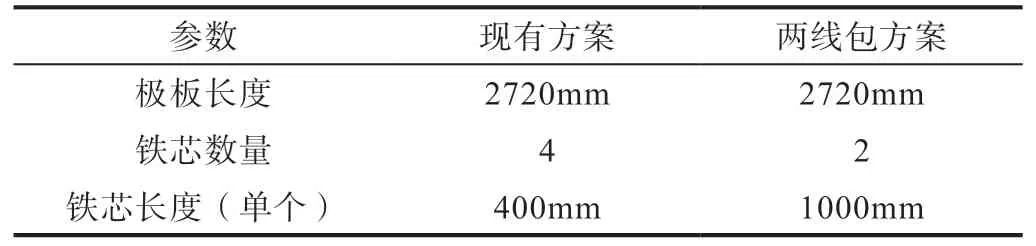

单模块悬浮电磁铁结构沿电磁铁长度方向布置4个铁芯线圈装置,左侧两个绕组串联,形成一个励磁回路,与一个悬浮传感器及一个车载悬浮控制器,共同形成一个悬浮控制点,右侧同理。基于第2小节分析,在不改变现有悬浮控制方式情况下,本文拟通过将悬浮电磁铁单个励磁回路的两个铁芯线圈装置合并为一个,形成新的两线包结构优化方案,具体如图6所示,并对优化前后悬浮电磁铁性能进行对比分析,悬浮电磁铁参数前后对比如表1所示。

图6 悬浮电磁铁优化结构示意

表1 优化前后参数对比表

3.1 优化前后悬浮力对比

图7为电磁铁极板与F轨正对时,现有方案与两线包方案下悬浮吸力三维仿真值对比,可以看出当电流较小时(小于20A),两种方案下吸力值均随着电流呈二次方增加且大小基本一致。在电磁吸力线性增长区间,两线包方案吸力增长速率明显高于现有方案,且电磁吸力线性增长区间明显变宽。

图7 优化前后悬浮吸力三维仿真值对比

由于铁芯长度的增加,铁芯截面积增加,不仅有效缓解了铁芯磁饱和现象,延缓了材料磁化特性曲线非线性导致的悬浮力-电流变化曲线斜率的下降,而且极大地提高了大电流下悬浮电磁铁的悬浮能力,提高悬浮电磁铁在故障工况下的冗余能力。当电流大于40A时,两线包方案电磁吸力较现有方案提升超过20%。

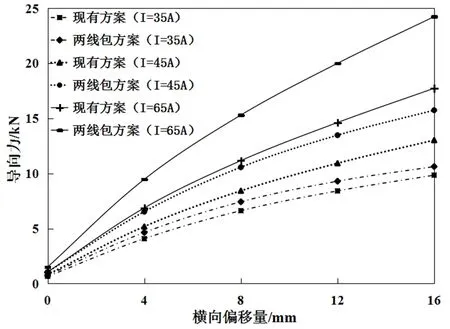

3.2 优化前后导向能力对比

当车辆在过曲线或横风工况下,电磁铁极板与F轨横向发生相对位移,产生侧向力使车辆始终沿轨道前进。当电磁铁极板面偏移中心线时,悬浮力随着偏移量的增加而减小,导向力随着偏移量的增加而增大[6],为了保证垂向足够的悬浮力,维持悬浮系统的稳定,悬浮电磁铁励磁电流会显著增大,因而研究大电流下的导向性能更有意义。

图8为电磁铁分别通入35A、45A、55A电流时,两种方案在不同横向偏移量下导向力三维有限元计算值,可以看出,在各电流激励下,两线包方案电磁铁提供的导向力均大于现有方案,在偏移量4mm时,35A电流下导向力提升13.7%、45A电流下为26.1%、65A电流下为37.8%。可见随着电流不断增加,导向力提升效果越明显,这有利于增强现有磁浮车辆曲线通过性及抵抗横风能力,提高车辆运行品质。

图8 优化前后导向力三维仿真值对比

4 结论

本文针对中低速磁浮列车悬浮电磁铁电磁特性进行研究,分析了铁芯长度对电磁铁气息磁密及电磁吸力的影响,提出适用于工程设计时电磁铁电磁吸力计算式,并以提升悬浮电磁铁悬浮性能为目标,给出优化后悬浮电磁铁方案,计算结果表明:优化后悬浮电磁铁有效缓解了铁芯磁饱和现象,悬浮导向能力明显提升,当电流大于40A时,优化方案电磁吸力较现有方案提升超过20%。