多台激光跟踪仪联合动态位姿测量精度评定方法研究

2021-03-09马一心范百兴

马一心,范百兴,黄 剑

(1.信息工程大学 地理空间信息学院,河南 郑州 450001;2.上海航天设备制造总厂有限公司,上海 200245)

我国的高精密大型制造工业正随着“中国制造2025”的提出而快速发展,特别是在航空航天、船舶制造等领域,产品尺寸不断增大,内部结构越来越复杂[1]。与此同时,大型工业产品的测量需求也在向着高精度、动态化测量发展。在当前的大尺寸动态位姿测量技术中,多台激光跟踪仪组网联合动态位姿测量是主要测量手段之一,这种方法克服了单台激光跟踪仪测量范围小、精度低的问题,在大尺寸工业测量领域有着广阔的应用前景[2]。但是目前针对多台激光跟踪仪组网联合动态位姿测量的精度评定尚无有效的方法,本文针对这一问题,利用圆轨迹发生器和铟钢四面体作为动态测量基准,提出了基于物方先验约束条件的多台激光跟踪仪组网联合动态位姿测量的精度评定方法。

1 多台激光跟踪仪动态位姿测量系统误差分析

在利用多台激光跟踪仪进行动态位姿测量时,误差主要由以下几个部分组成:单台激光跟踪仪的测量误差、多台激光跟踪仪组网定向的误差、各台激光跟踪仪之间的同步测量误差以及位姿解算过程中产生的误差[3]。

激光跟踪仪的点位坐标测量精度主要受自身机械结构的影响。与经纬仪、全站仪类似,激光跟踪仪的三轴(水平轴、垂直轴和激光发射轴)需两两正交,且交会于仪器中心。但在实际仪器生产中,并不能保证完全实现上述关系,因此会造成仪器自身的误差。厂家通常会在激光跟踪仪出厂前测试其各种误差,并标示出精度指标[4-5]。例如本文所用Leica AT960型激光跟踪仪,厂家给出的测量最大允许误差为:

m测=±(15μm+6μm/m).

(1)

此处中误差取值为最大允许误差的1/2,本章所做实验激光跟踪仪距离被测目标距离为4 m,则该部分测量中误差为:

m激=±19.5μm.

(2)

多台激光跟踪仪组网定向的误差与定向点数量、布设位置、网形结构都有关系,因此在布设定向点时点的数量应在合理范围内尽量多一些,不同定向点之间应存在一定的高差,且在各站激光跟踪仪之间均匀分布[4]。本章所做实验在布设定向点时,定向点距激光跟踪仪距离最远5 m,单站激光跟踪仪测量误差为±22.5 μm,因此估算本次实验定向误差为:

(3)

各台激光跟踪仪之间的同步测量误差主要是受同步触发器各通道之间的触发信号的同步精度影响。同步触发器内部处理器发出触发信号,经分频器将触发信号一分为五。因各电平转换芯片以及传输电缆的电性能存在微小差异,导致分频器输出的5个信号的同步性产生微小差异。经测试,本文所选用同步触发器不同通道之间的时间同步误差优于300 ps,且各台激光跟踪仪与同步触发器之间的触发电缆线长度相同,因此触发信号的传输时间基本一致[5]。激光跟踪仪最大跟踪速度一般不超过6 m/s,则不同通道之间传输信号不同步差异造成的误差为±1.8 μm,综合考虑激光跟踪仪控制系统的解码时间、不同激光跟踪仪测量时间的差异等因素,则总的时间同步差异为600 ps,由时间同步差异造成的测量误差为:

m时=±3.6μm.

(4)

激光跟踪仪在测量时需要有靶球配合测量,本章所用靶球的标称误差为±10 μm,同时综合考虑在实验过程中存在的震动、光线等环境因素的影响,则由靶球引起的测量误差为:

m球=±20 μm.

(5)

综合分析,根据误差传播定律,在多台激光跟踪仪动态位姿测量系统中测量点位误差应为:

(6)

姿态测量误差最终是通过点位误差的影响产生,测量边的角度误差算式为:

(7)

2 动态测量基准

2.1 圆轨迹发生器

圆轨迹发生器[6-7]可以提供匀速转动,且其转动的空间运动轨迹是一个高精度的圆平面。其主要结构如图1所示,主要部件为转动部分、控制箱以及控制电缆三部分。其中转动部分由伺服电机、驱动器、控制器、编码器和回转臂等组成。伺服电机提供转动的动力,根据控制信号产生匀速转动,其速度不确定度在3 m/s的条件下为5%。本试验所使用的圆轨迹发生器的半径参考值为500.591 mm,可提供的线速度范围为(0.5~10) m/s,本实验所用两台AT960型激光跟踪仪的横向跟踪速度为4 m/s,径向跟踪速度为6 m/s,因此该圆轨迹发生器可以满足实验测试要求。

图1 圆轨迹发生器结构

本次实验中以圆轨迹发生器两端点间的距离,即圆轨迹发生器的直径作为长度基准。通过动态测量圆轨迹发生器两端运动的角隅棱镜,分析不同情况下的测量数据,计算出两个棱镜之间的距离,通过与半径参考值的二倍比较,计算出直径偏差值及均方根误差,以此来评定激光跟踪仪动态测量精度[8]。直径偏差值Δdi、均方根误差RMS的表达式如下:

Δdi=di-d0,

(8)

(9)

式中:di为i时刻圆轨迹发生器两端靶球的距离;d0为半径参考值的二倍;n为测量点数。

2.2 铟钢四面体

四面体的结构如图2所示,整体由铟钢制成,由于铟钢具有较低的热膨胀系数(低于1.5×10-6/℃),室温条件下长度几乎不变,因此该四面体具有较高的稳定性。在四面体的底部和顶部共有4个靶座可以用来放置靶球,可以该四面体作为姿态测量基准。

图2 铟钢四面体

本次实验中以四面体底部3点为观测目标,以轴对准的方式建立载体坐标系并解算姿态角变化值。

3 精度测试实验

3.1 点位测量精度

基于上述分析,设计两种试验方案对激光跟踪仪不同频率及观测目标不同运动速度的动态精度进行试验。

1)不同速度测量精度测试。仪器布置如图3所示,在圆轨迹发生器两端靶座上安放CCR1.5英寸角隅棱镜(P1,P2),将其放在两台激光跟踪仪(L1,L2)前方,动态跟踪测量角隅棱镜。其中激光跟踪仪设置为外部触发模式,采用同步触发器同时触发测量,激光跟踪仪采样频率设置为500 Hz,圆轨迹发生器距离激光跟踪仪约6 m处,每种转动速度观测不少于30″,共进行6种速度的试验。

图3 激光跟踪仪与圆轨迹发生器布设位置

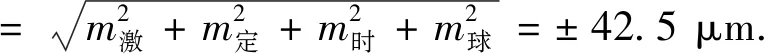

经过对测量数据的处理,得到结果如表1所示。

表1 不同转动速度数据分析结果

由表1可以看出,当速度控制在6 m/s以内时,测量精度可以保持在一定的水平,随观测目标运动速度的提高精度有所降低,当速度超过6 m/s后,虽然可以继续保持跟踪测量,但是测量精度却在显著降低。

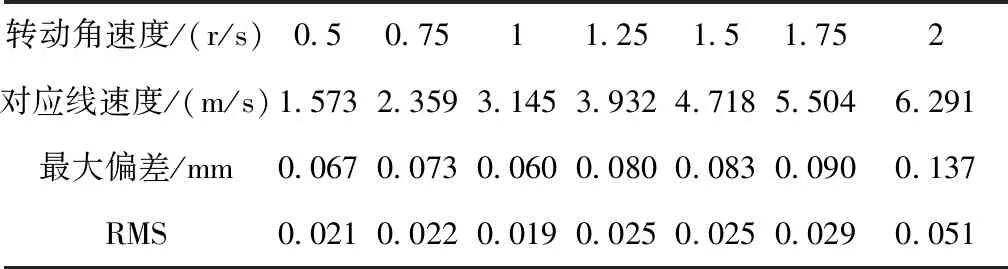

2)不同采样频率测量精度测试。激光跟踪仪与圆轨迹发生器的布置方式不变,对两台激光跟踪仪设置3种不同的采样频率进行动态跟踪测量,比较不同采样频率时的所测量出的直径偏差以及均方根误差,处理结果见表2。

表2 不同采样频率数据分析结果

由表2可以看出,激光跟踪仪不同采样频率,直径的均方根误差变化不大,由此可以说明,采样频率的变化与激光跟踪仪动态测量精度没有显著的关系,同时也可以说明激光跟踪仪动态测量性能具有较好的稳定性。

3.2 姿态测量精度

姿态测量精度实验利用经过检校后的铟钢四面体,在四面体底部3个靶座上分别放置一个角隅棱镜,激光跟踪仪及四面体的布设位置如图4所示。

图4 激光跟踪仪与四面体布设位置

3台激光跟踪仪在经过定向以后,分别观测一个角隅棱镜,首先采用静态测量模式,每个点位各测量20次,计算出点位坐标平均值,以这3个点建立基准坐标系。然后设置激光跟踪仪触发测量模式,采用同步触发器触发测量,采样频率设置为500 Hz,四面体保持静止,3台激光跟踪仪分别对3个角隅棱镜进行测量,并对四面体姿态进行解算。三轴姿态解算结果如图5所示。

图5 三轴姿态角变化图

其中,纵坐标表示每个轴姿态角的变化幅度,横轴表示参与解算的5000组观测值的序号,由图5可以看出,X轴、Y轴、Z轴的姿态角变化值均较小,其中X轴变化范围是-0.003 73°~0.001 99°,Y轴变化范围是-0.005 70°~0.003 23°,Z轴变化范围是-0.004 44°~0.001 93°,最大变化值为32″,姿态测量精度为±18.3″。该结果与第1节的理论误差分析结果在一个量级上,且优于单台激光跟踪仪动态位姿测量的±36″的精度。由此可见多台激光跟踪仪动态位姿测量的精度较高,可以满足实际工业大尺寸动态位姿测量的需求。

4 结束语

本文针对多台激光跟踪仪动态位姿测量精度评定这一问题,利用圆轨迹发生器和铟钢四面体提供动态测量基准,提出了基于物方先验约束条件的多台激光跟踪仪动态位姿测量精度评定方法。结合实验数据,对于点位测量精度的评定以解算出的直径偏差值的均方根误差为指标,对于姿态测量精度的评定以姿态角变化为指标。分析结果表明:

1)在点位测量精度方面,随着被观测物体运动速度的加快,测量精度有较小幅度的降低,但总体保持在0.03 mm以内,一旦速度超过标称跟踪速度,测量精度降低幅度较大,达到0.05 mm以上。采样频率增加对点位测量的精度没有显著影响。

2)在姿态测量方面,姿态测量精度为±18.3″,相对于单台激光跟踪仪动态位姿测量的精度36″有所提升,且可以显著扩大动态位姿测量的范围。因此多台激光跟踪仪动态位姿测量可以更好的满足实际需求。