顾北矿南-1煤采区煤层底板注浆加固多分支水平井钻井工艺

2021-03-09蒋博

蒋 博

(陕西煤田地质油气钻采有限公司,陕西 710000)

1 区域地质构造及水文地质构造

顾北井田属于淮南煤田潘谢矿区的一部分,位置位于淮南潘谢矿区顾桥井田的西部,地层总体走向为南北-北北东,倾向东-南南东,倾角 5°~15°的单斜构造,浅部地层倾角较小。区内断层较发育,断层组总体走向均为东西方向。

井田内的含水层由三部分组成,自上而下第一部分为新生界松散层砂层孔隙含水层,第二部分为二叠系砂岩裂隙含水层,第三部分为煤系地层底部灰岩岩溶裂隙含水层。主煤层底部灰岩水是开采该煤层的充水水源之一。

底部灰岩由石炭系及奥陶系灰岩组成,其中太原组灰岩距1号煤层平均距离 17.84 m,自然状态下无水力联系。1号煤层在进行开采时,受多种因素影响因强度过大导致1号煤层的底部隔水层(段)岩石破裂,引起底鼓,从而致使灰岩水突入矿井。以断层切割煤系最为重要,不断缩小1号煤层与灰岩之间的间距,或使煤层与灰岩直接对口,断层带是灰岩水进入矿井的突破口。在矿井开采1号煤层的过程中,灰岩水是最为严重的安全隐患。

2 钻井工艺

2.1 分支井轨迹间距设计优化

主井眼轨迹剖面设计完成后,各分支井眼轨迹在平面上的间距如何布置,决定着该治理区域注浆改造的最终效果。各分支井间距过大,会造成浆液扩散后无法形成交集,达不到预期的注浆效果;间距过小,则会导致钻井成本的增加以及浆液的浪费。本节讨论在裂隙地层中浆液的一般扩散距离,作为多分支井水平注浆井间距布置的依据。研究煤层底板含水层注浆浆液扩散规律的方法众多,由于实际地层中裂隙的复杂性,以及众多因素对浆液扩散过程的影响,通过对注浆介质概化,运用 COMSOL Multiphysics 软件,模拟静水条件下,水泥浆液在裂隙地层中的扩散形态及范围,以确定合理的各分支注浆井间距,为水平方向上井眼轨迹控制提供指导。

分支井、次分支井的孔间距的确定是依据注浆浆液的扩散半径、钻遇的漏层及是否遇到漏层等确定,不同的矿区浆液的扩散半径不一样,考虑到实际地层裂隙结构特征、浆液粘滞系数及管路损耗对浆液扩散范围的影响,顾北矿区-1煤采区注浆的经验,钻孔的扩散半径为30m,即相邻钻孔的距离不超过60m,实践中孔间距为60~80m。

2.2 钻具组合

2.2.1 一开钻具组合设计

φ311.1mmPDC钻头+φ216mm螺杆+φ165mm定向短接+φ165mmNMDC(MWD组合)+φ165mm钻铤+φ127mm钻杆串

2.2.2 二开钻具组合设计

φ215.9mmPDC钻头+φ165mm螺杆+φ165mm定向短接(MWD)×1根+φ165mm无磁钻铤×1根+φ165mm4A11*410转换短节+φ127mm钻杆串

2.2.3 三开钻具组合

φ152.4mmPDC钻头+φ120mm螺杆+φ120mm定向短接(MWD)×1根+φ120mm无磁钻铤×1根+φ101.6mm钻杆串+φ101.6mm加重钻杆+φ101.6mm钻杆串

以上为常用钻具组合,在现场施工中根据现场实际情况,可以适当更换钻头和钻具选型。

2.3 井眼轨迹控制

注浆多分支水平井井眼轨迹控制技术是以螺杆钻具为井下动力,通过无线随钻测量系统实时监测钻孔轨迹参数,利用定向软件将实测数据与设计轨迹进行对比分析,通过调整螺杆弯头方向,达到控制钻孔轨迹的目的,实现实钻轨迹沿设计轨迹延伸。

在实钻过程在中,配合岩屑录井、井下仪器伽马监测、钻时录井、水文观测等方式(表1、图1),对地层情况进行实时跟踪分析,随时调整井眼轨迹,保证跟层率达到90%以上。

图1 S-1-18分支孔岩屑对比图

表1 岩屑录井、伽马测井和钻时录井综合分析对比表

2.4 钻井液配方

在三开水平段施工过程中,灰岩层位钻进时,相对稳定。遇砂质泥岩后,易出现掉块、塌孔现象;通过降低失水量及增加液相黏度,增加K+、铵盐的掺量后,孔壁趋于稳定,减少了处理塌孔、埋钻的费用和时间,提高了钻进效率。

基岩中钻进,现场采用的钻井液配方如下:清水+0.4%~0.8%Na2CO3+0.1%~0.3%K-PAM+2.5%~5%FT-1(GD-2、DYHF-1、FT-342)+0.5%~1%HV-PAC+0.1%~0.3%80A-51+0.1%~0.3%SL-2+0.3%~0.75%NaOH;在处理钻孔复杂情况时,酌情添加0.25%~0.5%的SF-1,对抑制井壁坍塌、井身润滑有较好的作用。

2.5 钻进技术措施

2.5.1 钻进参数

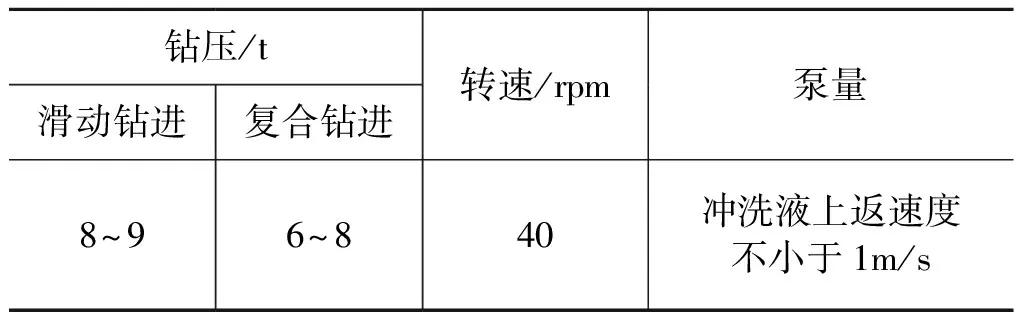

钻进施工时的钻进参数见表2。

表2 钻进参数

2.5.2 钻进技术措施

(1)短程起下钻。水平孔钻进时,每120~150m或钻进40h进行一次短程起下钻,至少应起到上只钻头起钻位置以上100m,如孔内不正常应起过复杂孔段或起至套管内。在孔斜较大孔段,宜合理加密短程起下钻次数,通过采用短起下钻具和分段循环冲洗液的方法清除孔底岩屑。

(2)活动钻具。钻具在裸眼孔段应连续活动,必须坚持“钻具在裸眼内静止不超过2min”的防卡规定,钻具上下活动幅度应大于5m,活动钻具后应将其恢复至原悬重,防止岩屑沉积卡钻。

(3)加单根开泵。接单根或下钻时应注意,距孔底至少4m时开泵,先用小排量循环冲洗液,再加大排量冲洗孔底,孔底岩屑清理干净后才能开始定向钻进。接单根前必须认真划眼,钻进一根至少划眼两遍,并做到早开泵、晚停泵,减少岩屑下沉。

(4)遇阻、卡处理。起下钻遇阻、卡超过正常摩阻时,要坚持“起钻时少拔多放,下钻时多提少放,多次活动”的原则,禁止硬拉、硬压、硬砸,应及时开泵循环,活动钻具。但不宜活动次数太多以免形成键槽,可采用开泵的方式慢慢下放,通过遇阻点后,应上下活动钻具1~2次,才能继续下钻。

(5)控制起钻速度。水平孔段提钻速度应均匀,速度不大于8m/min。

(6)定向措施。定向钻进作业时按规定加压,均匀送钻,以保持恒定的工具面,从而使孔眼曲率变化平缓,减小狗腿度,避免形成键槽,增加卡钻的机率。螺杆定向或扭方位若钻速较慢每15min活动一次钻具,把钻具提活。

(7)异常措施。钻进中如果钻进参数突然变化,应上提钻具检查,不正常应及时报告。发现蹩钻、跳钻应及时分析原因,切勿盲目钻进。

(8)泥浆泵空气包压力调整。定向钻进中MWD信号可能要求对泥浆泵空气包压力进行调整,调整时其压力值应在规定的安全范围内(立管压力的30%~40%)。

3 工程关键环节控制

3.1 煤层段防塌措施

主孔施工过程中需穿过1号煤层,1煤层较厚,二开545m处见1号煤,557m穿过1号煤层,通过地质对比、标志层判断及钻进参数判断,提前提高钻孔液粘度,增加钻孔液携砂能力;到达1煤层时,加快钻时,快速通过;同时如果测斜位置正处在煤层段,可推迟测斜,以减少对煤层的扰动。

如果遇到坍塌和掉块,总的原则是能起则起,抓紧起出钻具,起到安全井段,分析井下情况后再作决策。

3.2 过破碎带、漏失区、钻进异常区措施

在钻探异常区过程中,根据钻时、钻速、钻压、水文观测、漏失量、岩屑等实际观测情况,初步判定异常区的类型,然后采取相应的措施。在S-1-13、S-1-14、S-1-15、S-1-16、S-1-17、S-1-18孔施工过程中,均出现钻遇破碎地层,通过观察泵压、扭矩大幅波动,同时振动筛返砂增多且伴有掉块,首先采用聚合物体系泥浆,通过在泥浆中加入优质的膨润土材料及具有粘接作用的泥浆处理剂,提高泥浆的粘度和破碎岩块之间的胶结力;同时通过提高泥浆密度平衡地层的坍塌压力来维持孔壁的稳定。

在施工S-1-9孔时,钻进至1270m出现漏失,漏失量最大达到2.24m3/h,为防止岩屑携带不彻底,立即控制钻速,每打完一个单根,划眼1~2次,延长钻井液携带岩屑时间;同时做好钻井液固控工作,及时清除劣质固相,降低钻井液密度,防止钻井液密度自然增长;每次开泵都要先小排量后大排量,先低泵压后高泵压,防止憋漏地层;堵漏结束后,下钻时分段循环出井眼内的堵漏钻井液。避免钻具下放过多,穿过漏层后开泵憋漏地层;采用小排量钻进,在钻头远离井漏井段后,再恢复正常排量;下钻时严禁在已知漏层位置开泵循环,避免冲开封堵层再次发生井漏。在施工中其他复杂情况表现征兆及对策见表3。

表3 其他复杂情况表现征兆及对策