模板选型对工程成本的影响分析

2021-03-09章旭波

章旭波

宁波市建设集团股份有限公司 浙江 宁波 315000

在施工技术和工程材料快速发展的今天,粗放型的施工已成为过去,绿色节能、安全高效的施工是当今的主流趋势。新型的模板体系基本上是基于传统的木模板和钢模板而优化延生的[1],且向高质量、环保的方向发展。在一般情况下,混凝土结构中的模板分项的工程造价在整个混凝土结构中占20%~30%,工期占40%~50%[2]。故选择合适的模板系统在一定程度上能节约工程成本。

1 我国的模板技术发展历史简介

19世纪中叶之后,随着水泥、混凝土和钢筋混凝土的应用,砖混结构建筑迅速兴起。20世纪五六十年代,国内主要的建筑形式为砖混结构,此时的模板形式主要是木模板。到了20世纪80年代之后,钢筋混凝土结构开始逐渐占据市场,随之出现了大量的钢模板的生产、租赁商。在20世纪90年代左右,市场上比较流行的是组合钢模板,主要形式为钢框竹胶板,这种结构在一定程度上能够降低组合模板的质量和成本[3-4]。全钢大模板在国内的推广主要是在1996年之后。20世纪90年代,竹胶合板模板作为当时的一种新型模板开始在市场上出现,并在90年代末得到了大量的应用。1997年,木胶合板模板也开始进入国内市场,并迅速推广开来。

铝合金模板技术最初起源于美国,在21世纪初期,开始在我国的粵港澳地区出现,2020年,我国各地进一步颁布了一系列关于铝模板的利好政策,时至今日,国内的铝模板产业已经具有一定规模[5]。1982年起,我国已有企业先后研制了玻璃纤维增强塑料模板、砂塑和木塑板模板等塑料模板产品。近年来,PVC复合塑料模板由于具有强度高、可塑性好、施工速度快等突出优点,得到了广泛的应用和发展[6]。2019年,临港污水处理厂二期扩建工程引入了DUO模板,有效提高了模板的装拆效率。

2 几种模板的特点介绍

2.1 木胶合板模板施工特点

木胶合板模板质量轻、易加工,可根据具体要求锯、钻成形,且拆装方便、单价低,由于应用广泛,一般工人操作较为熟练。但是由于其材质本身的特性限制,其周转次数在4次以上时就易发生翘曲、起鼓、开裂等问题;二次使用时,往往难以处理板缝问题。木模板不能在水中浸泡,浸泡后若曝晒则易变形,造成混凝土面的不平整。在环保问题上,由于其可重复使用率低,故在施工过程中易产生大量的垃圾,对环境造成一定的影响[7]。

在工艺技术方面,木模板往往采用钢管脚手架支撑,较为费工费时,木模板施工需要大量的板材及钢管支架,这就要求多人配合才能进行安装,并且其周转需要塔吊配合。由于耗材量大,且对存储环境有一定的要求,故木模板进场需要专门设置堆放区,否则容易造成损伤浪费。一般条件下,木模板的拆模时间在7 d左右,其安装质量由施工人员的技术决定。木模板在周转时易对其表面造成损伤,为保证混凝土面平整,需另外找平抹灰;木模板拆装易产生废钉,且材质属于易燃物,故现场安全隐患较多。

2.2 竹胶合板模板

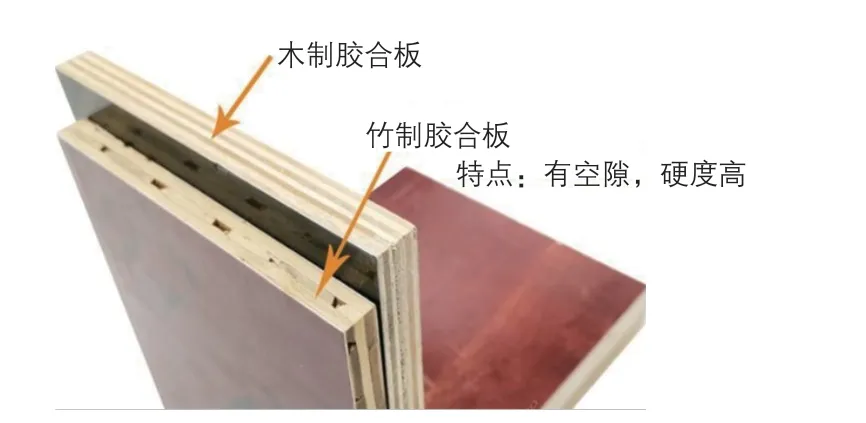

竹胶合板模板相较于木胶合板模板,其材料更加环保;但是由于竹子的硬度高,所以其二次加工不如木模板方便;单价方面稍高于木模板;正确使用情况下,其周转次数可以达到20次[8]。其他方面的工艺技术特点基本与木模板相同。木胶合板和竹胶合板如图1所示。

图1 木胶合板和竹胶合板

2.3 组合钢模板

组合钢模板(图2)又称为钢模板,具有尺寸小、质量轻、拆装灵活、通用性强、部件强度高、可多次周转等特点。虽然一次性价格较高,但摊销费用低,用材相对环保[9]。虽然我国的组合钢模板设计标准中,模板体系的规格达125种,但在实际市场上远没有这个数量,且多种配件往往难以找到生产、租赁的厂家,致使在施工应用中需要以其他非配套部件替换,导致钢模板的使用效果差、效率低、质量难以保证。

图2 组合钢模板

在施工工艺方面,组合钢模板若需要预组装,则需在夯实的地面上或者专门的组装平台上进行;为减小拼缝的影响,要把控组合模板的质量,如2块组合钢模板的高低差不得大于2 mm等;钢模板结构混凝土浇筑成形后往往会形成一个粗糙混凝土面,拆模后一般都要进行抹灰,且需要分类存放并进行合理地维护保养,以延长其使用寿命。

2.4 全钢大模板

相比于组合钢模板,全钢大模板(图3)具有抗震性能好、整体板面更加平整、模板拼接缝少、漏浆概率低、无需现场预组装、节省部分工时、无需抹灰工序等优势[10]。但由于全钢大模板质量大、体积大,其周转需要塔吊配合;为提高效率,减少塔吊吊运次数,需在现场合理设置模板堆放点,且基本只能适用于一个特定项目,一次投入难以摊销,成本较高。

图3 全钢大模板

2.5 钢框竹胶合板模板

钢框竹胶合板模板(图4)主要是采用竹制面板配以型钢龙骨而组成的模板体系,荷载主要由钢框架承担,而竹制面板则能满足混凝土面的观感要求。钢框竹胶合板模板极大减少了钢的用量,故其质量较轻,但又具有较高的强度。其集合了竹胶合板模板和全钢大模板的优势,具有易拆卸、拼缝少、可多次周转、现场加工较为简单的特点。相较于全钢大模板,其一次性投入明显降低。

图4 钢框竹胶合板模板

2.6 塑料模板

塑料模板(图5)若根据材料划分,则分类种类繁多,且各具特色。如玻璃纤维增强塑料,又称玻璃钢,具有质量小、强度高、弹性韧性好、耐磨、耐腐蚀等优点,在制作圆柱模板中有一定的应用。PVC复合塑料模板主要以改性聚丙乙烯塑料为原料,具有成本低、质量轻、易二次加工、绝缘阻燃、耐磨防水、材料表面平整光洁、脱模质量高、生产快捷、可塑性强、可多次周转等优异的综合性能。在环保方面,PVC复合塑料板在报废后可以实现全部回收再利用,但是塑料模板由于自身材料限制,往往具有热软冷脆、刚度低、收缩率较大的缺陷。根据模板的组合结构,塑料模板又可分为散拼式塑料模板和组合式塑料模板。其中组合式塑料模板相较散拼式,有施工更加便捷且周转率更高的优势,同时也有非标准件的有效利用率更低、制作成本更高的劣势。

图5 塑料模板

2.7 铝合金模板

铝合金模板(图6)是由采用挤压成形的铝合金硬质型材料焊接加工形成的带肋面板、短板、主次肋面板系统,具有稳定性好、承载力高、可周转次数高等特点。有数据显示其周转次数最高可达150次以上。虽然其一次性成本投人较高,但分摊成本较低。其质量远小于钢模板,故铝模在施工周转过程中无需安排塔吊吊运,仅需人工上下层递运即可,搬运成本较低;材料表面平整光洁,脱模后混凝土面平整光洁,其全部配件都可重复使用,故施工现场一般不会产生相关垃圾。

图6 铝合金模板

在施工技术方面,铝合金模板的质量小,单人即可进行搬运,装拆方便,施工周期短,一套模板正常施工仅需4、5个工日;铝合金模板使用后模板的修复维护较为困难,在施工过程中一般需要用到20%~30%的非标准件,这部分的模板周转率低。铝合金模板一般需要根据施工图纸到厂家定制,故前期深化时间较长,变更成本高,根据市场数据,铝合金模板适用于高层(11层标准层以上)建筑,对于多层和地下室结构目前没有经济优势。

2.8 DUO模板

DUO模板(图7)源自德国,目前在我国的应用案例较少。DUO模板采用的是高分子复合材料,具有质量轻、承重力强、抗湿耐腐、通用性强等特点。可重复使用率远高于木模板,一般可达50次以上;其操作非常方便、简单,可以在较大程度上减少人工。在环保方面,模板通过耦合器连接,正常操作下几乎不会产生噪声污染。在施工技术方面,由于模板质量轻,故不需要塔吊即可安装,一般2~3个工人便可完成现场的拆装作业。但由于目前国内应用较少,其一次性成本和维护费用等数据还不完善。

图7 DUO模板

3 结语

目前国内模板市场百花齐放,在“两提两降一环保”的目标下,模板系统的品类在不断丰富,材质在不断创新,管理体系和标准也在不断完善。项目可以根据自身的特点,结合当地的大环境选择合适的模板系统,在保证施工质量的前提下,降低施工成本,保护当地的生态环境。