矩形钢顶管F形承插口接头局部抗弯承载性能试验

2021-03-09吉茂杰张一鸣吴东鹏黄小平黄爱军

吉茂杰 张一鸣 吴东鹏 黄小平 黄爱军 袁 勇,4

1. 上海申通地铁集团有限公司 上海 201103;2. 同济大学地下建筑与工程系 上海 200092;3. 上海城市建设设计研究总院(集团)有限公司 上海 200125;4. 同济大学土木工程防灾国家重点实验室 上海 200092

顶管隧道预制管环装配时,一般采用承插式接口,形成接缝处不连续接触,各管节独立承载且接口有一定自由转动能力的隧道衬砌。工程实践表明,具有F形承插口构造的接头在顶进过程中接口张角较小、防水密封性能优异[1],为顶管接头构造的主要形式之一。对于顶管F形承插口接头的相关研究多集中在考虑接头效应的管环整体力学性能[2-3]、构造设计[4-5]和防水密封性能[6-7]等方面,而承插口断面局部削弱导致的承载性能变化则有待深入研究。

本文以上海市轨道交通14号线静安寺站工程为背景,选取顶管隧道的管环间F形承插式接口结构的局部管片接头,利用数值模拟和正弯矩试验,研究接头连接螺栓、套筒板等局部结构的受力情况,分析该接头的弯矩和刚度变化规律,以期为后续的管片接头设计参数和极限承载力的确定提供参考。

1 试验设计

1.1 试件制作

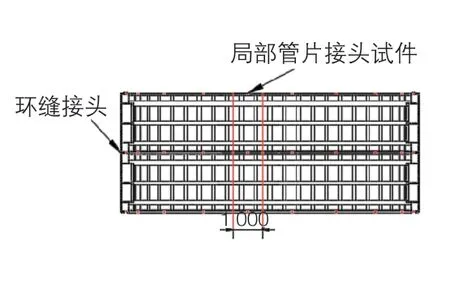

上海市轨道交通14号线静安寺站位于华山路与延安中路交叉路口的华山路下方,沿华山路南北向布置,为地下3层岛式站台车站,与已建成通车的轨道交通2号线、7号线静安寺站形成三线换乘枢纽。受建设条件控制,沿站台纵向设计采用钢顶管连接2个常规明挖部分,顶管断面如图1所示,顶管每节管环长度2 m,管环为肋板空腔箱形结构。为了研究管环承插口的局部抗弯承载性能,沿管环方向截取宽度1 m作为局部管片接头试件,如图2所示。

图1 顶管断面示意

图2 局部管片接头试件截取位置

1.2 局部管片接头试件构造

局部管片接头试件的宽度为1 000 mm,高度为400 mm,纵向的长度为2 000 mm,接口部位长度为225 mm,如图3所示,试件接口部分由带套筒板的A块端部和不带套筒板的B块端部组合而成,接口端部的端头板设有螺栓孔,用于安放8.8级M30高强螺栓。

图3 局部管片接头试件

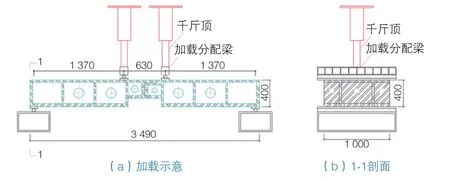

1.3 加载方式

试验采用对称荷载的加载方式(图4),利用2个同一油路的千斤顶在关于接缝对称的点位上施加等值荷载,在接口部位形成纯弯段。采取分级加载的方式,初始每级荷载为5 kN;当试件出现明显屈服段时,将加载级减少为2.5 kN;当结构出现明显变形或在给定荷载下接头位移不断增长时,停止试验。

图4 试验加载布置

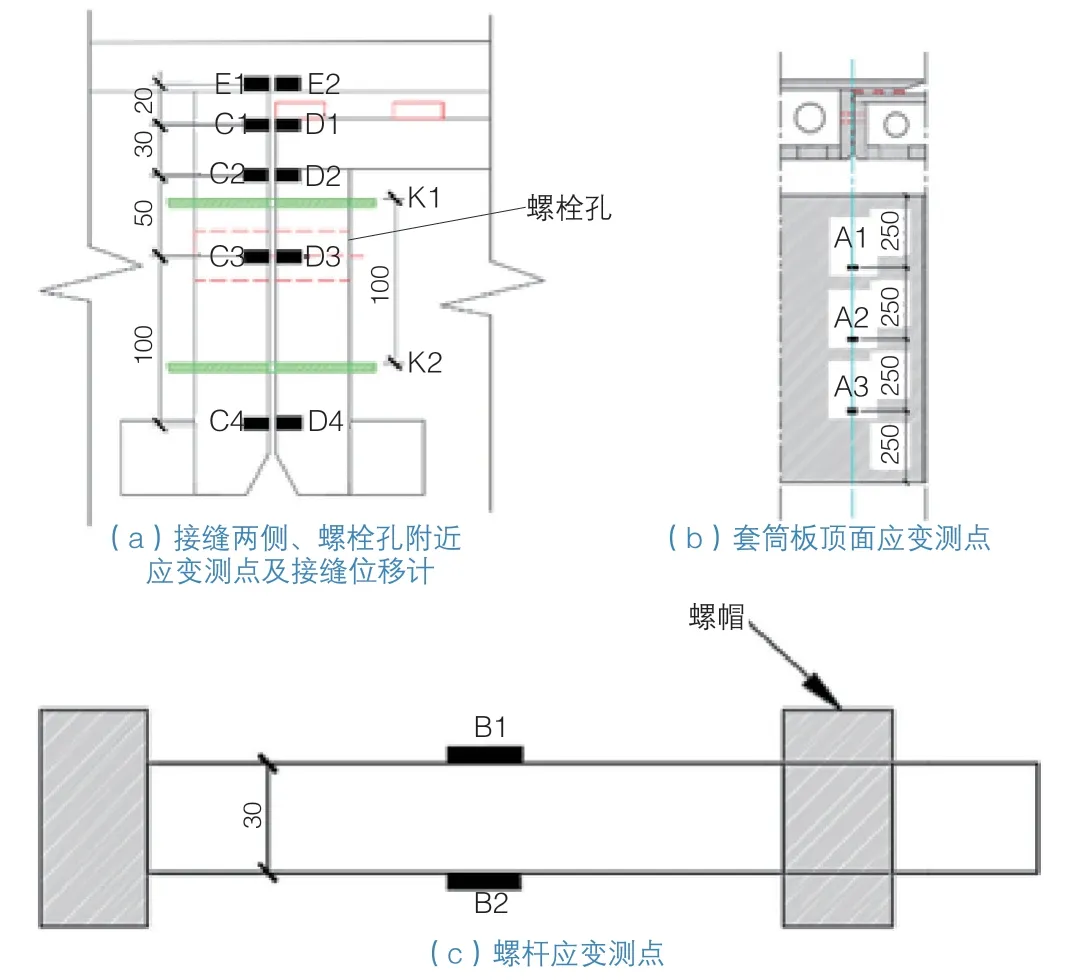

1.4 测点布设

本次试验中的测点分为两类(图5):一类是应变测量,测量仪器为电阻式应变片(量程5 000 με),选择在构件可能出现较大应变的位置布置测点,如端头板(C1—C4、D1—D4)、螺栓(B1—B2)、套筒板(A1—A3,E1—E2)、端头板螺栓孔(S1—S3);另一类是位移测量(K1—K2),采用LVDT位移计(量程100 mm)测量接缝张开角度。端头板两侧的应变测点用于分析加载过程受压区高度变化,配合螺栓应变判定接头屈服的起始点,套筒板的应变测点用于判断其局部承载的起始条件,接缝张开角度用于换算接缝转角的变化。

图5 接缝位置测点布置

2 试验结果与分析

2.1 接缝处的弯矩-转角曲线

根据加载方式,接头所受弯矩按式(1)计算:

根据分级加载的数据可以绘出试件接缝的弯矩-转角曲线,如图6(a)所示。该曲线可分为3个阶段:

1)弹性阶段(OA段),曲线的斜率保持不变,接缝转角随弯矩线性变化,可以认为A点为弹性极限弯矩Me=32.5 kN·m,对应转角θe=7.06×10-3rad。

2)屈服阶段(AB段),斜率随弯矩的增长而逐渐减小,反映出试件转角刚度随弯矩增大而减小,呈现出屈服状态,B点对应的屈服极限弯矩为My=42.5 kN·m,对应转角θy=28.12×10-3rad。

3)破坏阶段(BC段),接头的转角刚度稳定在较低水平,转角发展速度较快,C点对应的承载力极限弯矩Mu=52.5 kN·m,此时接头结构处于即将破坏的状态,在下一个加载级内螺栓拉剪断裂导致结构破坏。

接头的转角刚度按式(3)计算:

式中:M——接缝处弯矩;

θ——接缝的转角。

接头结构转角刚度和弯矩的关系如图6(b)所示,试件在整个加载过程中的转角刚度呈现出3阶段的特点:弹性阶段(DE段)维持较高的水平,屈服阶段(EF段)迅速降低,破坏阶段(FG段)稳定在较低水平,在G点后急剧下降,可以认为结构达到G点对应的弯矩Mu时,试件达到临界状态,将转角刚度即将下降之前的弯矩Mu定义为试件的承载力极限弯矩。

图6 试件接缝的弯矩-转角、弯矩-转角刚度变化

2.2 各部件受力变化

2.2.1 端头板

布置在接缝两侧端头板的应变片C1—C4、D1—D4测得的应变基本相同,图7(a)绘出D1—D4测点应变随弯矩的变化。其中D3、D4没有测到应变响应,表明接缝处下侧张开,仅D1、D2受压。弹性阶段〔图7(a)中HI段〕,应变-弯矩近似线性;当M>Me后接头进入屈服状态〔图7(a)中IJ段〕,D1和D2的弯矩-应变曲线出现转折,应变随弯矩加速增长;当M>My后,D2点的压应变逐渐减小〔图7(a)中JK段〕,表明接缝受压区高度逐渐减小,直至最终D2应变为0,处于接头张开状态。表明接缝截面的受压区高度逐渐降低,中性轴向上偏移。根据测定的应变数值,结合平截面假定,推测接缝截面受压区高度值x和应变分布情况〔图7(b)〕。但仅有的应变测点不足以给出受压区高度的准确数值,后面通过数值模拟详细分析。

图7 端头板B的测点应变

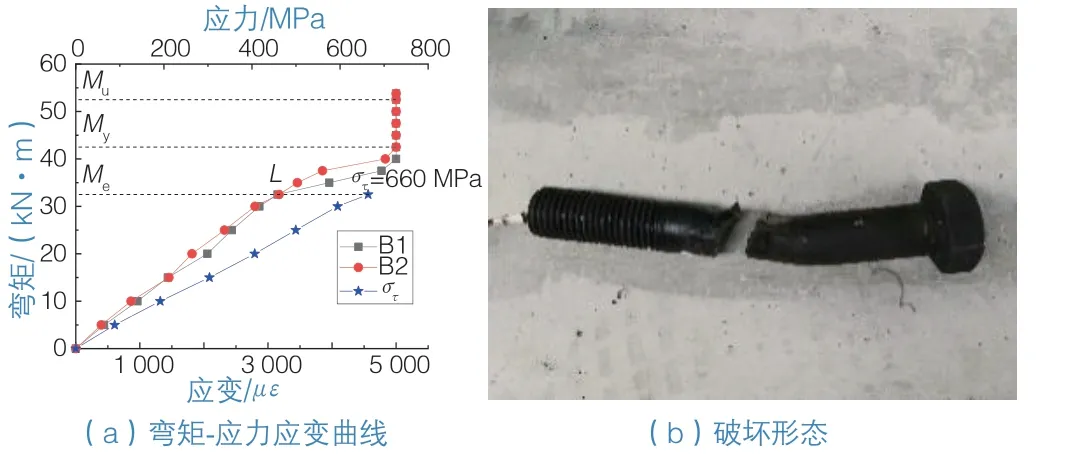

2.2.2 螺栓

加载过程沿螺栓轴线方向上下侧(B1—B2)测到的应变,绘出弯矩-应力应变曲线〔图8(a)〕。在试件加载初期,螺栓应变与拉应力随弯矩线性增长;当试件屈服阶段时〔图8(a)中L点〕,螺栓应变随弯矩增幅显著提升,此时螺栓应变达3 150 με,根据钢材弹性模量估算出L点对应的螺栓拉应力στ=660 MPa,达到8.8级高强螺栓的非比例延伸强度(即条件屈服强度Rp,0.2),即螺栓受拉屈服;在加载后期,螺栓应变超过应变片的量程(5 000 με)。结构破坏时,螺栓呈现出拉剪破坏形态〔图8(b)〕。

图8 螺栓杆变形情况

2.2.3 螺栓孔

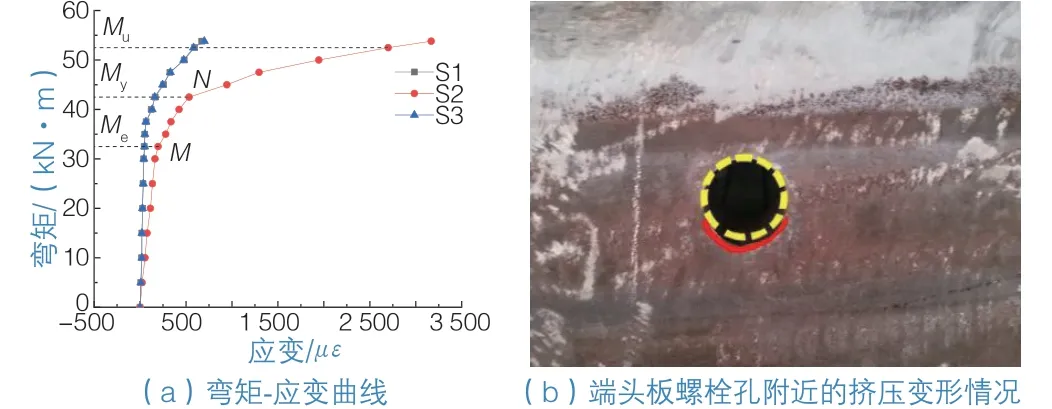

端头板螺栓孔的环向应变〔图9(a)〕体现了螺栓孔受到的挤压效应。在试件加载初期,螺栓孔周S1和S3的应变一致,S2略大,M<Me时应变量小于300 με;当试件进入屈服阶段后〔图9(a)中M点〕,S2的应变随弯矩快速增加,表明除螺帽的挤压之外螺杆与孔壁的挤压逐渐占主导作用;当试件进入破坏阶段后〔图9(a)中N点〕,S2与S1和S3的应变值差显著;试件破坏时,S1和S3的应变为672 με,小于Q345钢材的屈服应变(1 683 με),而S2的应变(3 168 με)则大于屈服应变。

在试验结束取出螺栓,观察螺栓孔的变形情况如图9(b)所示,黄色虚线圆环为试验前螺栓孔形状,红色实线对应于试验结束后的螺栓孔边界,可以到螺栓孔下缘出现竖直径向对称的V形切口。

图9 螺栓孔的变形情况

2.2.4 套筒板

套筒板顶面应变测点(A1—A3)和底面应变测点(E1、E2)对应的弯矩-应变关系如图10所示。当M<My时,各测点应变为零,说明套筒板与接头B块顶板未发生接触;当M>My后,各测点的应变随弯矩开始增长,说明此时套筒板与B块发生挤压,在套筒板对应接缝位置产生顶面受压(应变为负)底面受拉的局部承载状态,直至接头破坏。

图10 套筒板测点的弯矩-应变曲线

3 数值模拟与分析讨论

3.1 数值模型验证

采用有限元数值方法模拟试验,构件的数值模型网格如图11所示。钢板和螺栓均采用理想弹塑性“双折线”材料模型,钢材弹性模量设置为206 GPa,钢板的屈服强度为345 MPa、抗拉强度为500 MPa,螺栓的屈服强度为660 MPa、抗拉强度为1 000 MPa。数值模型得到接缝的转角-弯矩曲线如图12所示,可见数值模拟与试验结果接近。

图11 试件的数值模型网格

图12 数值模型的接缝转角-弯矩曲线

3.2 接头受压区高度

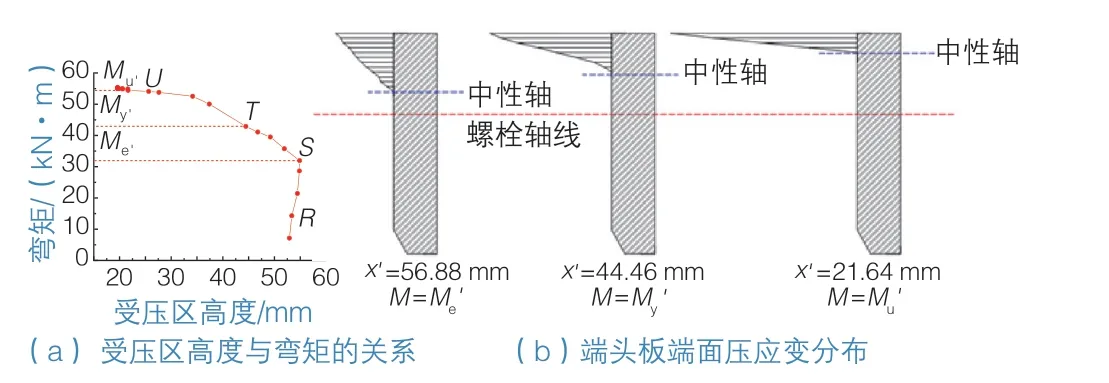

接头B块端头板端面压应变区的下缘到端头板顶面的距离,即为受压区高度,其随弯矩的变化如图13(a)所示。在弹性阶段(RS段),受压区高度基本保持不变;在屈服阶段(ST段),受压区高度近似线性降低,接缝截面中性轴向上偏移;在破坏阶段(TU段),接头受压区高度降低的幅度加大。图13(b)为接头在特征弯矩时刻B块端头板端面的压应变分布,表明压应变沿高度近似线性分布,即端头板的端面在受力变形时始终保持为平面。

图13 接头受压区高度的变化

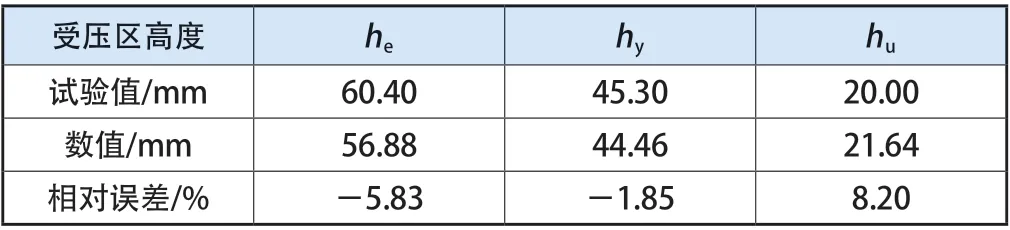

数值模型与试验特征点弯矩下接头受压区高度的对比如表1所示,可见数值模拟与试验结果接近,说明上述分析与实际情况较为符合。

表1 数值模拟和试验接头受压区高度对比

4 结语

1)接头试件的抗弯性能可以分为弹性、屈服、破坏等3个阶段,弹性阶段接头的转角刚度基本恒定,试件屈服后转角刚度线性下降为弹性段的约1/3。

2)接头结构处于屈服阶段时,实质为连接螺栓进入受拉屈服状态。

3)接头结构进入破坏阶段时,A块承插接口套筒板与B块接头顶面发生挤压接触,连接螺栓由受拉转为承受拉剪作用,导致端头板上的螺孔下边缘受挤压。

可见,连接螺栓对接头的抗弯性能起控制作用,在管片施工过程中应避免连接螺栓的意外受损。