大型机场航站楼大吊顶装饰工程数字化建造技术

2021-03-09管文超

管文超

上海市建筑装饰工程集团有限公司 上海 200072

随着我国国民经济的飞速发展,城市化进程不断加快,中国民航局提出将于“十四五”时期全力推动民航领域高质量发展,加快大型航空枢纽等民航重大基础设施项目的建设工作。大型机场的高质高效建设离不开工程数字化、信息化等技术的支撑,而机场航站楼的装饰工程历来都是装饰行业中技术要求最高的领域之一。基于BIM技术进行正向设计、三维扫描、可视化模拟、数字化放样等应用已成为此类大型工程实施过程中常用的技术手段[1-5]。本文以北京大兴国际机场、成都天府国际机场以及上海浦东国际机场卫星厅航站楼大吊顶的装饰工程为例,简述数字化建造技术在机场类项目中的应用探索及工程实践。

1 异形装饰造型全数字化建造工作流程

考虑到大型机场航站楼大吊顶装饰施工中普遍存在的重、难点问题,在该类工程中全程采用以BIM模型为基础的相关数字化应用。在项目前期,通过三维扫描对既有主体工程进行前期测量并逆向建模,结合设计模型进行整合比对;在项目中期,通过参数化设计、可视化模拟等数字化配套技术,进行深化设计、技术交底、下单加工、定位放线、现场安装、跟踪检测、细节完善等工作;在项目后期,结合BIM模型及过程数据辅助竣工交付及成本核算。异形装饰造型全数字化建造工作流程如图1所示。

图1 异形装饰造型全数字化建造工作流程

2 航站楼大吊顶装饰工程数字化建造应用实践

2.1 难、特点分析

1)吊顶范围大,测量难度高。吊顶面积均在3万 m2以上,机场室内跨度均超100 m,要使整跨吊顶安装后能完全闭合,形成一个封闭整体,则需进行十分精确的前期测量定位工作,传统的室内测量器具已无法实现项目的需求。

2)异形曲面多,深化设计难。吊顶均采用异形曲面造型,包含铝板、蜂窝板、GRG等多种材料。传统二维CAD深化设计已无法满足施工需求,需借助工业化、数字化软件来实现。

3)构件加工精度要求高。因吊顶均为异形曲面,若构件加工精度无法保证,则拼装时出现的累积误差将使整个吊顶无法达到设计效果,从而造成大量返工及经济损失。

4)安装难度高,工期时间紧。机场航站楼吊顶属超高空间吊顶,标高均在10 m以上,如此庞大的体量若采用传统满堂脚手架施工方案,则会产生巨大的施工成本,并且影响到其他工作面的开展,导致施工界面冲突及工期延长。

2.2 三维扫描与逆向建模

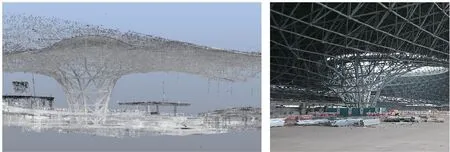

北京大兴国际机场航站楼(图2)吊顶最高40 m,成都天府国际机场及上海浦东国际机场卫星厅吊顶高度也均在15~30 m,均属超高吊顶,无法采用传统人工测量的方式进行深化设计前的现场测量。因此,我公司通过便携式全站仪与三维激光扫描仪相结合的方式,对航站楼的结构主体进行数字测绘。先利用全站仪定位采集坐标,再用三维扫描仪对现场进行360°全方位数据采集,最后通过点云处理软件,将坐标与点云数据统一,拼接成完整的基于真实坐标系的点云数据模型。在多达2万~3万 m2的大空间内,采用了多台扫描仪与全站仪协同工作的模式,对每个机场都进行了3 d以上的采集工作,确保采集的数据精度控制在1 mm误差内。

图2 北京大兴国际机场三维测量钢架模型(左)与建筑实体(右)

2.3 基于BIM模型的正向设计

将大吊顶现场扫描数据进行拼接、消噪、抽稀等后处理工作,形成点云模型后,通过逆向建模将点云模型逆向为实体Revit模型,实现将现场既有建筑还原为1∶1的数字三维模型。其后所有的装饰表皮、背负钢架、安装构件模型均在此模型基础上建立。最后将完成的模型与其他专业模型进行整合,检查碰撞问题,反馈至各个专业进行修正,完成装饰面的二次调整,如图3所示。

图3 成都天府国际机场三维扫描模型、逆向模型比对分析及二次调整

通过数字化模型的创建,我们得到了与现场一致的孪生模型,这为后续三维深化设计工作提供了基础。大吊顶深化设计工作主要分为基层骨架排布、安装方式优化、表面分割排板、收口节点细化、最后的产品出图加工等。

2.3.1 大吊顶饰面板参数化分块出图

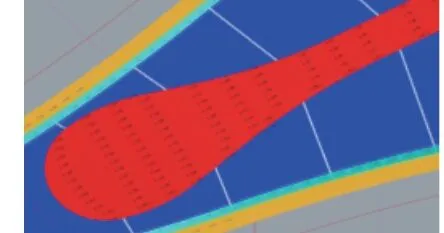

本文所述的三个机场项目其大吊顶表皮都呈现出了流线型的曲面造型,在表皮分割时考虑到板块的自身加工成本,因此将双曲面造型简化为单曲面,同时又要对原设计的美感进行最大程度的还原。因此,我公司利用Rhino &Grasshopper可视化编程建模平台,对表皮进行参数化处理,分析出可进行优化的单曲板块,最后进行分割处理(图4、图5)。同时,正因为采用了参数化设计,项目工程师可以快速、高效地对表皮分割方式进行自动关联的调整修改,避免了大量的重复工作。

图4 上海浦东国际机场卫星厅参数化饰面排布

图5 饰面板参数化出图

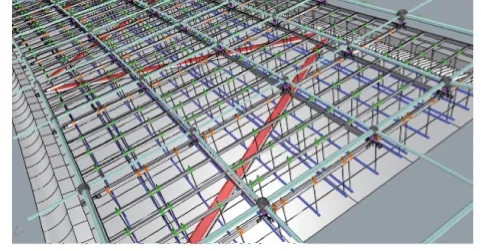

2.3.2 基层龙骨数字化排布

成都天府国际机场(图6)及北京大兴国际机场(图7)的大吊顶主钢架由球形节点连接,由于网架结构的特殊性导致龙骨的连接点位必须在球形节点处布置,我公司基于前述逆向模型对球形节点的位置进行准确定位,并且针对龙骨钢架排布方式开发了排布脚本进行自动排布,确认了每个连接点位的坐标,最终正向导出二维排板布置图,指导现场施工。

图6 成都天府国际机场龙骨排布

图7 北京大兴国际机场龙骨排布

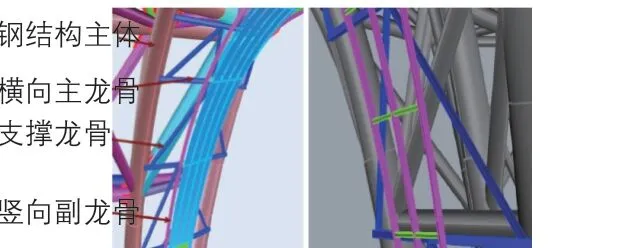

2.3.3 关键节点施工模拟

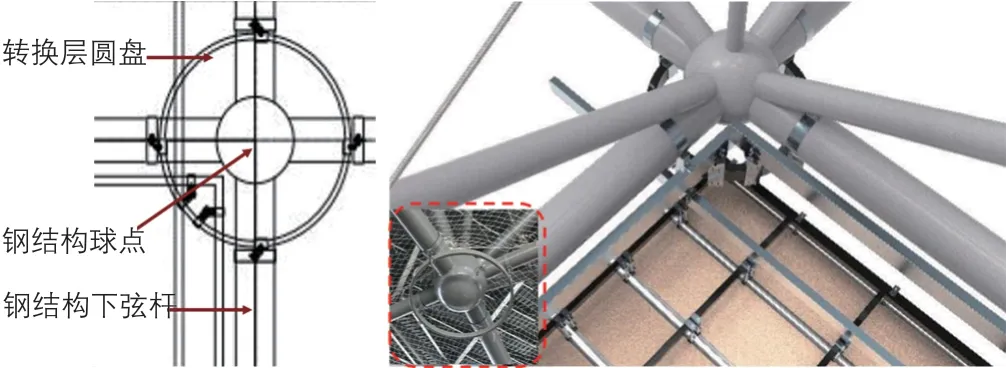

安装细节的把控也是此类工程深化设计过程中的重点。在北京大兴国际机场项目中,我公司采用钢结构圆盘与转换层框的连接方式(图8),有别于常规钢结构转换层固定或有向转换节点的设计,大吊顶钢结构转换层采用转换圆盘,具有更好的方向性,转换层框架可以任意转向并固定在转换圆盘上,满足吊顶铝板造型走向不一的要求。通过钢桁架球体预设连接件,制作方管转换层,固定在钢桁架上,转换层施工完成后,板块的安装又回到常规的挂接龙骨吊顶的做法。为及时发现并改正预制构件安装方案中存在的问题,以及达到更好的施工交底效果,我公司基于BIM模型对相关工艺节点及连接方式进行仿真分析,通过工艺模拟以验证节点设计的可行性。

图8 北京大兴国际机场球节点与转换层连接方案

2.4 数字化出图与生产加工

北京大兴国际机场航展楼的大吊顶共由14万块漫反射装饰板组成。我公司基于BIM模型的参数化脚本控制技术,在饰面板加工图的出图过程中,对面板进行自动化排序、编号、出图、下单,相较于传统二维绘制模式,数字化的加工图下单方式更符合制造业的标准需求,高效且准确(图9)。生产厂家在得到二维加工图纸及三维BIM模型后,可直接提取模型特征数据导入机床,通过五轴联动机床,直接对材料进行批量生产。完全工业化的生产加工模式不仅节省了出图时间,更缩短了项目的生产加工周期。

图9 北京大兴国际机场大吊顶面板排板出图加工流程

2.5 全数字化安装定位

在装饰面板安装定位过程中,我公司在BIM模型中将上万个连接件的安装点坐标和铝板拼接坐标批量导出,按照相应的格式汇总编辑后导入全站仪,即可对现场的安装坐标进行精确放样,使施工现场可以取消满堂脚手架的搭设,只需配合曲臂车等移动式登高设备进行板块安装即可(图10),在保证安装效率和精度的同时,降低了施工成本和工期时间。

图10 装饰基层、面板精确定位、无脚手架安装

3 结语

在北京大兴国际机场、成都天府国际机场以及上海浦东国际机场卫星厅航站楼大吊顶装饰工程的建设过程中,以BIM模型为基础的数字化建造技术辅助项目顺利实施,通过数字化场景下的现场测量、设计、施工、加工、安装等传统工作,攻克了现场测量精度与产品加工精度两大难题,使大吊顶的装饰施工得以顺利进行,形成以下技术优势:

1)数字化设计。将三维数字模型作为连接产品设计与数控加工的纽带,且模型中的数据可直接传递使用,无需重复输入数据,减少人为失误,提升加工效率和精度。

2)工业化生产。基于BIM模型可批量生成精确的加工图,导入机床直接进行工业化生产,结合先进的测量仪器,实现高精度的出图、生产、安装,完全还原设计方案。

3)无脚手架施工。通过数字仿真技术及先进的辅助安装机具,摒弃传统的脚手架施工方案,从而实现对成本的控制和工期的缩减。

本文针对复杂的大型机场航站楼吊顶空间,通过数字技术的探索和数字设备的整合应用,形成完善的异形装饰造型全数字化建造工作流程,将装饰工业化与数字建造相结合,实现了装饰工程精确测量、精细深化、精致加工、精准安装等全过程的精细化施工,提升了工程质量,实现了降本增效,体现了科技引领支撑重大项目,实现了关键环节与重要领域的技术突破。