装配式叠合墙板施工技术

2021-03-09覃瑞荣

覃瑞荣

广西建工集团第一建筑工程有限责任公司 广西 南宁 530001

近年来,建筑产业现代化发展迅速,尤其体现在建筑构部件的设计模数化、生产工厂化、施工装配化方面。在这一发展趋势下,叠合墙结构体系应运而生。预制墙饰面层、保温层、结构层在生产时由于一次成形,可缩短工期,降低人工成本,在住宅项目中得到了较为广泛的应用。然而叠合墙板施工工艺复杂,存在较多质量通病。本文拟通过对叠合墙板安装施工流程及工艺进行梳理及改进,为提高叠合墙板施工质量提供参考[1-7]。

1 工程概况

南宁某住宅项目在建工程,由1栋、2栋、3栋、5栋、6栋及地下室组成,地下室为框架结构,主楼为剪力墙结构,总建筑面积135 270 m2,地上面积89 028.12 m2,地下面积46 242.18 m2。地下室结构形式为框架结构,墙、柱、楼、屋盖(密肋楼盖)均为现浇结构;主楼结构形式为剪力墙结构,其中剪力墙、柱、1~3层及架空层梁板、楼梯平台采用现浇结构,标准层叠合楼板、预制楼梯、预制外墙叠合板、内墙板采用预制混凝土(PC)构件,装配率为32.39%~36.28%。

2 施工关键技术

2.1 施工工艺流程

将叠合墙分为外叶墙装配、内叶墙现浇的组合施工形式,减少套筒连接的钢筋数量,从而减少钢筋对正困难的问题。施工工艺流程为:PCF墙板深化设计→楼层竖向钢筋预留→构件出厂、进场验收→吊装准备工作→PCF墙板起吊→PCF墙板就位→节点灌浆连接→现浇层钢筋绑扎及管线预埋→现浇层模板支设→混凝土浇筑。其中,PCF墙板就位时,如遇竖向钢筋无法对正,可弯折钢筋后再对正或切断钢筋进行搭接。

2.2 关键技术

2.2.1 PCF墙板深化设计

运用BIM技术对构件进行拆分,对PCF墙板进行深化设计,出图加工。明确板底端连接节点位置,外伸筋、环形筋的水平投影位置,为楼层竖向钢筋预留提供尺寸定位信息。深化设计中应明确PCF墙板中预埋件、预留孔洞的尺寸及位置。将PCF构件BIM模型与现浇结构BIM模型进行合模对比,检查图纸的一致性。设计变更时,及时依照图纸更新模型。

2.2.2 楼层竖向钢筋预留

参照PCF墙板BIM模型提供的尺寸信息,进行楼层竖向钢筋的预留。

2.2.3 构件出厂、进场验收

1)PCF墙板在构件厂生产完成后,应由构件厂、总承包单位及监理单位依据构件深化设计图进行核验,无质量问题才可出厂。

2)预制构件进场应全数检查,根据预制构件质量验收标准逐件验收。预制构件的混凝土强度应按GB/T 50107—2010《混凝土强度检验评定标准》的规定分批检验,供货方应提供结构性能检验报告、产品合格证明书、质量验收标志等证明材料。

3)构件上预埋件、插筋和预留孔洞的规格、位置和数量应符合图纸或设计要求,利用BIM模型辅助验收,提高验收效率。

4)PCF墙板应使用专用支架直立存放,门窗洞口处应设临时支撑防止变形开裂,构件边缘应采取临时保护措施。

2.2.4 吊装准备工作

1)起吊前应检查构件预埋吊环是否完好无损,预留钢筋是否变形,清理预埋钢套筒、注浆管,确保畅通。

2)楼面对应吊装位置做好PCF墙板编号记号,以便吊装班组吊装时查看,避免错装。并将吊装位置接缝处的石子、杂物等清理干净,放置标高控制垫块,便于在安装过程中控制墙板标高。

3)墙柱筋根据所弹钢筋位置线,进行钢筋调直,减少因竖向钢筋的位置问题导致的后期碰撞或安全隐患。

2.2.5 PCF墙板起吊

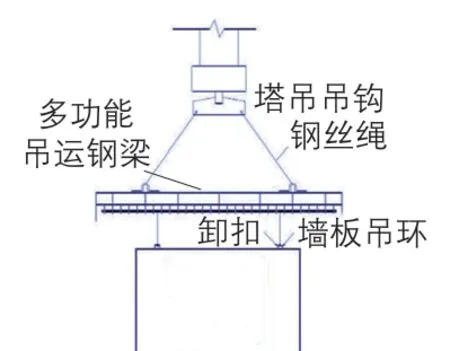

1)采用多功能吊运钢梁(图1)对PCF墙板进行吊装,避免构件吊运过程中由于应力集中而损坏。钢梁设置模数化吊点,确保对不同吊点位置的适用性。

图1 多功能吊运钢梁吊装示意

2)吊绳水平夹角应大于60°,吊点位置应能保证吊钩、吊具及构件重心在竖直方向重合。

3)起吊前应进行试吊,将构件吊离地面约500 mm,停留观察构件有无损坏,吊环、吊绳有无松脱迹象,确认无异常情况方可起吊。

2.2.6 PCF墙板就位

1)楼层预留钢筋与构件预埋注浆管逐根对应,全部插入注浆管后,构件缓慢下降。同时利用撬杆对墙板位置不断进行微调,以保证构件能正确下放至楼面弹线位置,并通过层与层间板连接件对构件外侧位置进行限位控制。

2)竖向钢筋预埋误差较大,与构件环形筋产生碰撞时,可采取钢筋弯折矫正措施〔图2(a)〕。

3)竖向钢筋预埋定位准确,但伸出部分弯斜严重,无法通过弯折钢筋矫正时,即采取将竖向钢筋焊断重新搭接,竖向钢筋搭接必须满足一定的搭接长度〔图2(b)〕。

图2 竖向钢筋对位矫正措施

4)吊放就位后,利用斜撑对墙板进行固定,并进行垂直度及位置初调,初调完毕后将斜撑固定在楼板的预埋螺栓上。利用斜撑调节杆、撬杆及小型千斤顶对墙板进行微调校正,尽量贴合位置控制线。

5)吊装完成后,PCF板与相邻的楼板通过槽钢、螺栓及预埋螺纹套筒进行连接,加强临时连接的稳定性。

6)与其他墙板连接时应在高度方向上设置3道加固,采用板-板连接片固定。

2.2.7 节点灌浆连接

1)灌浆料要在自加水搅拌开始30 min内灌完,以尽量保留一定的操作应急时间。

2)灌浆前应对灌浆面进行湿润处理,洒水后间隔30 min再进行灌浆,避免积水。

3)灌浆时,应有专职人员进行旁站监督,并及时检查记录施工质量。

4)连接钢筋灌浆必须采用压力灌浆,竖向拼缝可采用重力流淌式灌浆。一块构件的灌浆孔或单独的接缝应一次连续灌满,当溢流孔有泥浆溢出时,表明底部接缝处已填充灌满。

2.2.8 现浇层钢筋绑扎及管线预埋

1)节点灌浆完毕后,即进入钢筋绑扎工序。面层钢筋绑扎时,应与预制构件预留的桁架钢筋绑扎固定,防止混凝土浇筑时产生偏移。同时,将线盒、管线埋设至指定位置,与面层钢筋绑扎固定。钢筋绑扎完毕后,需进行钢筋验收。

2)在现浇结构内预埋外脚手架连墙件,为保证连墙件足够稳固,其样式可设计为由连墙杆、连墙锚固筋、专用连接扣件组成的专用连墙件。将连墙杆的一端焊接若干的锚固筋,锚固筋焊接于连墙杆的直段内,数量2~3根,间距与混凝土构件的钢筋直径或钢筋间距相匹配,实际数量根据现浇墙厚度确定,间距约10 cm,锚固筋长度10~15 cm。另一端焊接专用扣件,专用扣件与连墙杆双面焊接,焊缝长5~8 cm,焊缝高约5 mm,扣件大小与脚手架钢管适配。

2.2.9 现浇层模板支设

1)PCF板现浇结合面的疏松混凝土应清理干净。模板安装尺寸及位置应正确,接缝严密,防止漏浆。

2)现浇单侧支模加固体系采用两段式螺杆进行模板固定。该方法需在PCF板上预埋螺杆套筒,现浇层模板铺设时,将双头螺杆或两段式螺杆一端拧入PCF预留套筒内,另一端与模板外侧的系紧螺栓之间用螺纹钢套筒连接固定,拧紧螺栓后形成对拉,达到加固模板的目的(图3)。

图3 模板安拆示意

3)板间垂直缝应填充PE棒,PE棒外侧涂抹砂浆或放置固定钢筋,以免混凝土浇筑时漏浆。

2.2.10 混凝土浇筑

1)浇筑前,应将PCF墙板结合面的疏松混凝土剔除清理干净,并对钢筋的水泥砂浆垫块及塑料垫块进行检查。

2)混凝土浇筑时宜分层浇筑,分层振捣,浇筑完毕后及时养护。

3)后浇混凝土强度达到设计要求后,方可拆除临时支撑。

3 结语

本工程在装配式叠合墙板施工过程中不断总结优化,提炼形成了施工工艺,有效地解决了装配式叠合墙板安装施工的质量通病,提高了施工效率,并得出以下结论:

1)运用BIM技术对叠合墙板进行深化设计,拆分吊装单元,明确钢筋、预埋件及预留孔洞位置,有利于提高构件生产精度,减少吊装定位次数及钢筋对位调整次数。

2)采用多功能吊运钢梁进行构件吊装,可防止吊装时构件偏心受力引起破损变形等质量问题。

3)采用叠合墙专用连墙件与外架拉结,可避免在墙体上开洞,后期无需二次补洞,节约工期。

4)在PCF墙板中预埋螺杆套筒,可解决现浇层单边支模时模板固定的问题,还可避免外墙外表面出现孔洞引起热桥效应。