装配式框架结构叠合梁连接出现的技术问题及其解决方案

2021-03-09张金丹封声凤邱秀丽邓礼娇

张金丹 苏 莹 封声凤 邱秀丽 邓礼娇

贺州学院建筑与电气工程学院 广西 贺州 542899

国内外大地震的震害调查表明:预制混凝土框架结构的破坏主要表现为各构件间连接破坏,以及由此导致的结构整体离散和倒塌[1-3]。在装配式混凝土框架结构中,结构抗侧刚度由刚性框架提供,在水平荷载作用下通过梁端或柱端塑形铰区耗能满足“强节点,弱构件”,要求建筑节点处的承载能力要强于杆件的承载力,进而提高建筑结构变形能力,增强抗震性能[4]。目前装配式建筑梁柱框架节点连接有两大类[5]:一类是梁柱节点在工厂预制生产,构件之间在梁跨中进行连接;另一类是在构件预制厂分别预制框架梁和柱,在梁柱节点部位进行连接。梁柱节点在工厂预制,能保证梁柱节点区域连接的完整性,但其体型较大,运输吊装困难,因此对梁柱节点的连接研究和使用更广泛。但实践施工中,梁柱节点也存在节点区域钢筋数量较多、易发生碰撞、不便施工等问题,同时叠合梁之间,叠合梁与楼板、剪力墙等连接也出现了诸多影响施工的问题,而装配式结构的连接是结构的薄弱部位,其性能的好坏直接影响装配式结构的整体性和抗震性,本文针对实践施工过程中叠合梁连接出现的技术问题进行成因分析,并提出相应的解决措施和一些新技术,对推动装配式框架结构的发展具有一定的积极作用。

1 叠合梁连接存在问题

1.1 梁柱节点连接

在装配整体式混凝土框架中,梁-柱节点是最为重要,同时也是最复杂的节点连接之一。当前我国装配式结构设计主要采用“等同现浇”的设计方法,因此现有装配式混凝土结构中的节点连接大多采用模仿现浇的连接方式,下面以中间层梁柱连接节点为例介绍梁-柱节点常见做法。

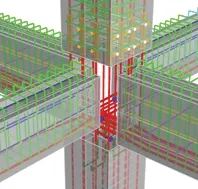

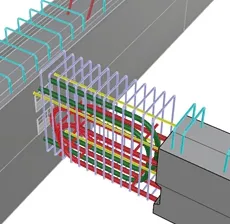

现有的装配整体式混凝土框架结构梁-柱节点连接大多采用预制梁纵筋在节点核心区内锚固,而钢筋的连接或锚固方式多为弯折锚固、直线锚固、锚固板锚固或焊接连接、钢筋套筒连接等[6]。这些节点构造虽然在理论和试验结果上均满足“强节点、弱构件”的设计原则,但由于锚入节点处钢筋数量多,存在诸多问题。图1为位于中间层中间梁柱框架节点处的钢筋结构,该节点包括4个方向的梁纵筋和柱钢筋,并且梁底部的受力钢筋一般数量多且直径大,因此在梁柱节点处钢筋数量较多,钢筋相互干涉现象严重,为避让出空间,需对部分梁底外伸纵筋进行弯折,这样不仅构件标准化程度低,同时深化设计难度也大,且梁底纵筋弯折处还需设置附加构造钢筋,增加成本。最为严重的是,核心区钢筋密集易导致节点处混凝土浇筑不密实,节点质量存在安全隐患。

图1 锚固连接

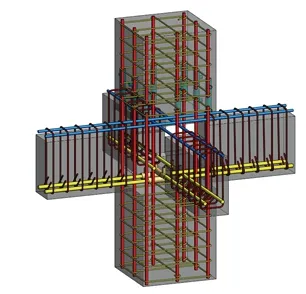

若梁柱节点采用灌浆套筒连接,直接贯通梁底纵筋,如图2所示,可以一定程度上减少钢筋碰撞避让问题,但灌浆套筒价格高,连接精度高,对构件制作精度要求也高,并且灌浆套筒内部灌浆料密实度难以检测。

图2 灌浆套筒连接

1.2 主次梁连接问题

预制主次梁连接节点常采用整浇式或者搁置式连接形式,多数整浇式主次梁连接中,在预制主梁中预留了槽口做现浇区段,如图3所示,这种处理方法不但增加了主梁预制时的支模难度,而且在实际生产和施工中,预制主梁由于存在缺口,刚度被削弱,需在脱模、运输、堆放、吊装等过程中采取加强措施,对预制构件成品保护提出了较高的要求,不利于预制构件生产且现场吊装难度大。同时,对于有抗扭要求的预制主梁,由于主梁预留槽口的存在,主梁受扭腰筋被打断,但梁腹配置的抗扭腰筋需在预留槽口处贯通,从而导致预制次梁需预埋机械连接套筒,以连接伸入主梁后浇槽口的纵向钢筋,造成预制构件的生产成本和现场吊装工序的增加。

图3 主次梁整浇式连接

为避免预制主梁预留缺口,增加预制和吊装难度,也提出了主梁不预留缺口的连接形式,搁置式即为其中一种,如图4所示。如主次梁牛担板连接、主次梁钢企口连接等。但这些连接方式更适用于采用铰接连接、次梁不直接承受动力载荷且跨度不大于9 m的主次梁连接[7]。

图4 主次梁搁置式连接

1.3 梁板钢筋连接问题

为保证楼板的整体性以及传递水平力的要求,预制底板内纵向受力钢筋宜从板端伸出并锚入支承预制梁的后浇混凝土中,其锚固长度不应小于5d(d为纵向受力钢筋直径),且宜伸过梁支座中心线[8]。因此在实际工程项目中,会出现很多叠合板“胡子筋”与梁钢筋碰撞的问题,影响施工安装效率。施工摆放时,甚至会出现钢筋弯折、移位等情况。

2 解决措施

装配式混凝土结构中,预制构件之间的连接对整体结构的抗震性能和结构倒塌能力影响极大,而目前装配式构件连接节点普遍存在钢筋碰撞、混凝土浇筑不密实等问题。考虑装配的可行性,针对此类问题,主要的解决措施有如下几种。

2.1 采用高强度、大直径钢筋

装配式建筑不同于现浇结构,先绑扎钢筋后浇筑混凝土,钢筋位置可根据现场实际情况进行调整,装配式建筑预制构件在工厂统一生产,再到工程现场进行拼装,现场再移动钢筋位置比较困难,而钢筋数量过多是造成钢筋碰撞的主要原因之一,因此装配式建筑在前期结构设计阶段就要考虑钢筋碰撞问题,可通过选用大直径、高强度钢筋减少钢筋数量。钢筋数量减少不仅简化了节点区纵筋排布,便于核心区锚固,同时方便预制构件吊装,提高吊装效率,若采用灌浆套筒连接,可减少灌浆套筒数量,节约成本,同时现场套筒灌浆工作量也相应减少,提高了现场施工效率。

2.2 高差错开,钢筋弯折加锚固板锚固

对于x轴和y轴2个方向都有框架梁的梁柱节点,钢筋最密集,最容易出现钢筋碰撞、混凝土浇筑不密实等情况。对于这些节点,可以使2个方向的梁高存在高度差,为梁底筋避让留出空间,同时纵筋锚固采用钢筋弯折和锚固板相结合的方式[9],即位于下部的预制梁底部纵筋伸入支座水平段长度不小于0.4lbE后采用锚固板进行锚固,对于同方向只需进行1∶6水平弯折避让,无需90°向上弯折。如果同方向也设置不同高差,梁底纵筋伸入支座水平段长度不小于0.4lbE即可,无须钢筋1∶6水平弯折避让和90°向上弯折,上部的梁纵筋可采用钢筋弯折锚固[10]。

设置不同高差的预制梁极大地方便了设计、生产和施工,但也可能导致预制构件种类变多,标准化不足,因此要综合考虑设置。

2.3 减少伸入支座钢筋数量

经设计计算出梁配筋出现多排时,如果都伸入节点区域锚固,会导致节点区域钢筋密集且易出现钢筋碰撞问题。而支座处负弯矩比较大,下部弯矩较小,因此可以考虑有多排钢筋的梁,在满足抗弯、抗剪承载力要求的情况下,减少梁下部伸入支座钢筋的数量。

2.4 三维BIM技术正向设计

建筑信息模型(building information modeling,简称BIM,又称建筑信息模拟),指的是应用建筑工程项目的相关参数作为基础建立模型,具有模拟性、可视化、可出图等特点[11]。应用BIM技术可对装配式建筑构件进行碰撞检测和优化,减少返工现象,可模拟施工现场安装流程,发现构件缺陷并进行构件优化和深化设计,也可模拟装配式建筑施工现场场地布置和施工工艺,指导现场施工,真正将设计、制作、施工等纵向环节串联起来,对建筑、结构、设备、内装修等各个专业进行协同设计,实现建筑智能建造的目标。

装配整体式混凝土框架结构连接节点具有钢筋密集、钢筋直径较粗、多向钢筋交错等特点,只根据二维平面图难以想象出所有钢筋的放置是否会出现碰撞,利用BIM技术建立预制构件模型进行现场安装三维模拟,可及时发现构件设计中的问题,对其进行优化和深化设计,避免现场吊装安装困难。也可检查构件之间的碰撞,及时进行节点钢筋的避让设计,避免碰撞冲突导致返工,增加建设成本。

3 连接新技术

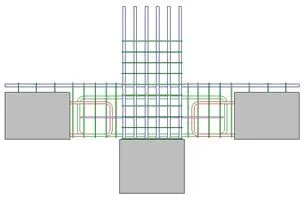

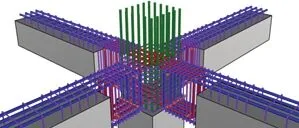

3.1 环扣钢筋连接技术

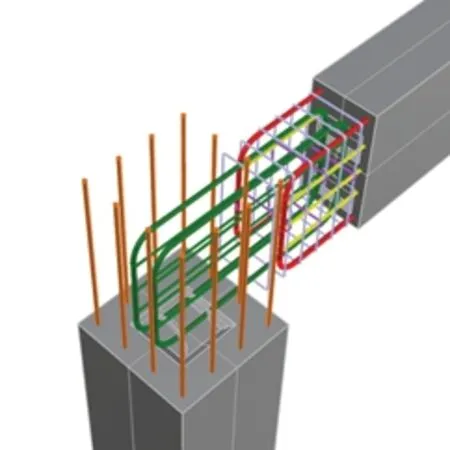

针对叠合梁连接出现的众多连接问题,不少学者进行了相关研究,提出了不少新技术。其中,环扣钢筋连接技术的预制梁下部纵筋不伸入节点核心区域,而是通过跨过节点的附加环扣钢筋与梁端伸出钢筋进行成指搭接,如图5所示。采用环扣钢筋连接技术,梁柱核心区可在构件厂随框架柱一起预制,也可以在施工现场随梁端一起现浇,构造简单,施工方便,不仅避免了节点区大量钢筋密集碰撞,同时可缩短梁端后浇段长度,提高了预制构件现场安装效率和施工效率,减少工程质量隐患,提高预制构件标准化程度。环扣钢筋连接技术不仅适用于框架梁柱节点连接,也可应用于主次梁连接中,解决主梁预留槽口施工不便等问题(图6~图8)。

图5 环扣钢筋连接技术

图6 梁-柱环扣钢筋连接

图7 主次梁环扣钢筋连接

图8 全预制叠合梁-柱环扣钢筋连接

3.2 C形卡槽节点连接技术

C形卡槽连接技术应用于主次梁连接中,根据梁节点的受力分析先加工好C形卡槽,然后将其放置到预制主梁中,同预制主梁整浇在一起,再在施工现场进行吊装拼接。先将预制主梁吊装就位,然后再将预制次梁进行吊装安放,预制次梁的下部钢筋采用锚固板锚固直接伸入C形卡槽进行固定,最后将节点处进行支模灌注灌浆料,当节点完成灌浆后,进行叠合梁部分混凝土的浇筑,如图9所示。采用C形卡槽节点连接技术解决了主次梁连接时因主梁预留缺口带来的施工弊端,且工序清晰简单。C形卡槽与连接钢筋的锚头之间有较大的空隙,因此它的容错性也很强,使得现场施工效率大幅提高,同时C形卡槽的制作加工精度要求不高,对灌浆料的要求也相对较低,因此其成本相对较低,便于工程推广。

图9 C形卡槽节点连接技术

4 预制新型构件

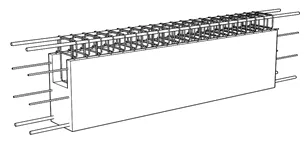

4.1 新型模壳叠合梁

模壳叠合梁由U形混凝土薄壳和附加钢筋笼组成,如图10所示。新型模壳叠合梁和普通叠合梁一样分为预制部分和后浇部分,U形混凝土薄壳将下部受力纵筋与箍筋一起浇筑在预制外壳内,其中箍筋的高度和梁预制高度平齐,这样可以避免梁箍筋与板筋碰撞,如图11所示,然后梁上部纵筋和附加箍筋再组成钢筋笼垂直插放,可以避免传统叠合梁上部钢筋穿插难的问题。在现场实际施工时,将模壳梁装配定位后,再放置上部纵筋和箍筋组成的钢筋笼,最后浇筑混凝土形成整体,施工效率高。

图10 新型模壳叠合梁

图11 新型模壳叠合梁-板连接

采用模壳叠合梁不仅能避免梁板钢筋碰撞、梁上部纵筋难穿等问题,节省安装时间,提高装配式工程施工进度,同时,U形混凝土薄壳在工厂机械化生产,能提高建筑质量,可作为永久性模板,不仅节约模板量,同时还省去抹灰等工序,施工方便快捷,节约环保。此外,U形薄壳做成深凹槽,与后浇混凝土黏结牢靠协调工作,可提高预制梁构件的整体性。

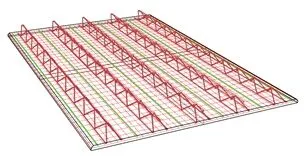

4.2 新型复合钢丝网叠合楼板

复合钢丝网叠合板由桁架钢筋混凝土叠合楼板复合钢丝网组成,如图12所示。由于钢丝网对混凝土有较强的约束力,使混凝土在受力(尤其在受拉状态)时的塑性得到很大发展,混凝土受拉后的裂缝分布趋于均匀,裂缝宽度也较小。因此复合钢丝网叠合楼板厚度较薄,仅为普通混凝土叠合楼板厚度的一半,同时新型复合钢丝网叠合板充分考虑桁架钢筋的力学作用,将桁架钢筋下弦筋作为受力底筋与混凝土底板协同发挥作用,不仅提高了楼板的刚度,同时也节约了钢材。复合钢丝网叠合楼板不需要如一般预制叠合板一般四面出筋,其四面不出筋,采用密拼连接,两块板的间距较小,直接在拼缝板底粘贴胶带,再浇筑混凝土或砂浆即可。

图12 复合钢丝网叠合楼板

采用复合钢丝网叠合板不但自重小,方便运输吊装,而且可将桁架钢筋充分利用,减少钢材使用,节约造价,最为重要的是复合钢丝网叠合板四面不出筋,不仅大大提高工厂生产效率,在施工现场安装也极其方便,从根本上解决了梁板钢筋碰撞问题,体现了装配式建筑的优势。

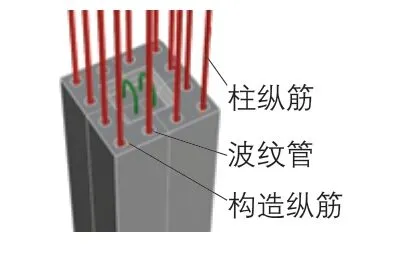

4.3 新型预制波纹管柱

预制波纹管柱由预制波纹管、箍筋骨架和混凝土组成,如图13所示。先绑扎箍筋骨架,在箍筋骨架内部需要插入纵筋的位置一一插设与柱等高的波纹管并固定,在箍筋的四个角部各插入1根构造纵筋并固定,最终将做好的箍筋骨架连同波纹管安放到预制柱模板中进行浇筑并养护得到预制柱。上下层预制柱之间的钢筋连接不同于常见的钢筋套筒连接,波纹管预制柱纵筋采用的是与现浇柱相同的连接方式,即采用焊接或机械连接,大大降低施工难度,提高结构安全性。实际施工时,先将加工好的本层柱纵筋与下层柱纵筋通过焊接或机械连接的方式进行连接,并采取措施固定好纵筋。之后,将预制柱吊至柱纵筋上方,并调整位置,使得柱纵筋一一插入预制柱波纹管中,之后使预制柱缓慢下落至预定位置,再灌注普通砂浆即可。

图13 预制波纹管柱

采用新型预制波纹管柱可改善传统采用灌浆套筒连接的各种施工弊端,上下层采用套筒连接,不仅对构件制作精度要求高,对灌浆料要求也高,导致总体造价较高,同时套筒内砂浆的密实度也难以检测,对结构安全不利;采用新型预制波纹管柱,波纹管内径较大,柱纵筋可在一定范围内进行位置调整,极大地增大容错率,从而降低构件制作精度要求,同时上下柱纵筋通过焊接连接或机械连接,力从上层柱纵筋直接传递给下层柱纵筋,受力路径明确,有利于结构安全,且不需要通过砂浆传力,对灌浆料要求降低,因此可采用普通砂浆作为灌浆料,从而降低造价。

但需注意,由于预制柱内无纵筋,为保证预制柱在脱模和吊装过程中有足够的刚度,因此在箍筋的四个角部插入与预制柱等长的构造纵筋。同时波纹管和箍筋骨架需要绑扎固定,以免在振捣混凝土过程中,波纹管位置发生偏移。

5 结语

1)装配式叠合梁连接是装配式节点连接的重要组成部分,在设计时要充分考虑装配的可行性,合理确定梁、柱截面尺寸及钢筋的数量、间距和位置。综合考虑梁截面高差、预制构件生产、吊装等方面因素,在同一节点处合理选择多种锚固方式,并结合BIM技术进行三维设计,确定合理的预制构件吊装顺序,降低钢筋在节点区发生碰撞的概率,从而实现设计简洁化、施工高效化。

2)采用连接新技术,可以有效改善梁柱节点、主次梁交接等部位钢筋碰撞、施工不便等问题,提高施工效率,节约造价,体现装配式建筑的优势。

3)采用新型构件类型不仅能解决目前施工中存在的一些问题,且性能优越,成本较低,便于推广使用,满足建筑工业化的要求。