装配式混凝土建筑预制柱钢筋精准定位快速施工技术

2021-03-09雒加岩杨保坤王晓航

雒加岩 杨保坤 王晓航

河南省第二建设集团有限公司 河南 新乡 451464

随着装配式建筑在各地逐步推广和应用,发展装配式建筑已成必然趋势。装配整体式框架结构具有构件质量好、节省工期和成本、节能环保等优点,但是存在较多的连接节点,预制构件的连接质量对结构起到了至关重要的作用[1]。预制构件连接节点受力钢筋根据接头受力、施工工艺等要求,常采用套筒灌浆连接、机械连接、浆锚搭接连接、焊接连接、绑扎搭接连接等连接方式[2],其中装配整体式框架结构房屋高度大于12 m或层数超过3层时,宜采用套筒灌浆连接。钢筋的施工质量以及钢筋位置的精准定位直接影响预制构件的安装进度和结构的安全[3],尤其是预制柱、剪力墙等构件采用灌浆套筒的施工工艺,对钢筋的位置有很高的要求,不能超出允许的偏差范围,钢筋位置的偏差会导致灌浆套筒安装难度增加以及上层预制柱安装的失败[4]。

传统装配式施工中通常采用开孔木模板来进行钢筋定位,木模板开孔精度差、强度低,使用和拆除过程中易出现破坏等情况,故不适合现场使用。也有采用双层钢板定位箱固定钢筋,虽然提高了较长预留钢筋的定位精度,但现场安装与拆卸较为费工且制作较为复杂,且对定位件的整体固定没有说明,施工现场多是使用连接件与框架梁主筋焊接进行固定,这样不仅浪费人力,还对主筋正常工作带来影响。

针对以上存在的问题,依托新乡职业技术学院新校区建设二期装配式设计施工总承包(EPC)工程,开展装配式建筑结构预留钢筋定位技术研究,提出一种适用于现场实际施工的预制柱钢筋精准定位快速施工技术,并重点对施工工艺、操作要点以及应用效果进行阐述,通过提高钢筋定位的精确度以及减小整体轴线偏差,从而提高施工质量和加快施工进度[5-7]。

1 工程概况

新乡职业技术学院新校区建设二期工程是河南省首家装配式工程总承包(EPC)项目(图1),总建筑面积65 375.62 m2,包含6栋单体,其中5栋为学生公寓,装配形式为预制装配整体式框架剪力墙结构,共6层,装配率达到66%,另外1栋为装配式钢结构。共3层,装配率达76%。项目设计工期20 d,施工工期150 d。

图1 新乡职业技术学院新校区建设二期工程效果图

宿舍楼主体结构的装配式构件有预制柱、预制楼板、SPD板、预制楼梯、预制剪力墙、ALC墙板。其中竖向受力构件预制柱的构件数量为1 630个,预制柱纵向受力钢筋连接方式为半灌浆套筒连接。框架梁以及梁柱节点为现浇混凝土连接。本工程预制柱数量多、截面大,竖向受力钢筋多且直径大,若在施工过程中下层柱钢筋产生位移,由于钢筋直径大,很难进行事后校正,造成上层柱无法顺利对孔安装的情况。给施工带来不便,对工期和成本都会产生较大影响。

结合现场实际情况,开发出一种预制柱钢筋精准定位技术,针对每种预制柱的钢筋型号以及钢筋排布情况,加工一种钢筋定位法兰盘,在梁柱节点浇筑前使用定位法兰盘对钢筋相对位置以及柱的轴线位置进行校正,并固定牢固。浇筑混凝土以后,将法兰盘拆除,进行上层预制柱的吊装,这样可一次性完成吊装,减少不必要的返工,大大提高了预制柱的吊装速度和准确率,加快了施工速度,节省了工期。

2 深化设计

2.1 设计要点及难点

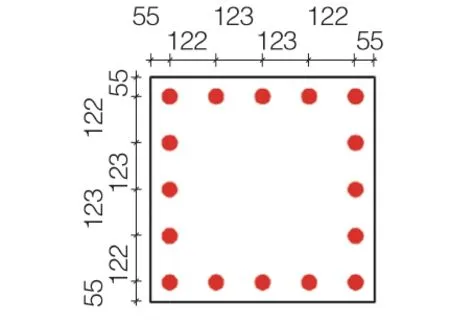

依据预制柱构件深化图,对法兰盘进行设计,根据预制柱的钢筋型号、间距、截面尺寸和所用灌浆套筒的技术参数确定法兰盘的开孔尺寸和截面尺寸。以新乡职业技术学院新校区建设二期工程预制柱相关信息为例,根据现场实际情况,截面尺寸为600 mm×600 mm的柱子数量占比很大,能更好地发挥法兰盘定位技术周转的优势,选取5#宿舍楼2层YKZ3截面为600 mm×600 mm的预制柱为研究对象,预制柱深化信息如图2所示。

图2 预制柱深化信息

YKZ3纵向受力钢筋为16根φ25 mm三级钢。灌浆套筒如图3所示。

图3 灌浆套筒

对照不同灌浆套筒的相关参数可知,适用于φ25 mm钢筋连接的灌浆套筒的内径为36 mm

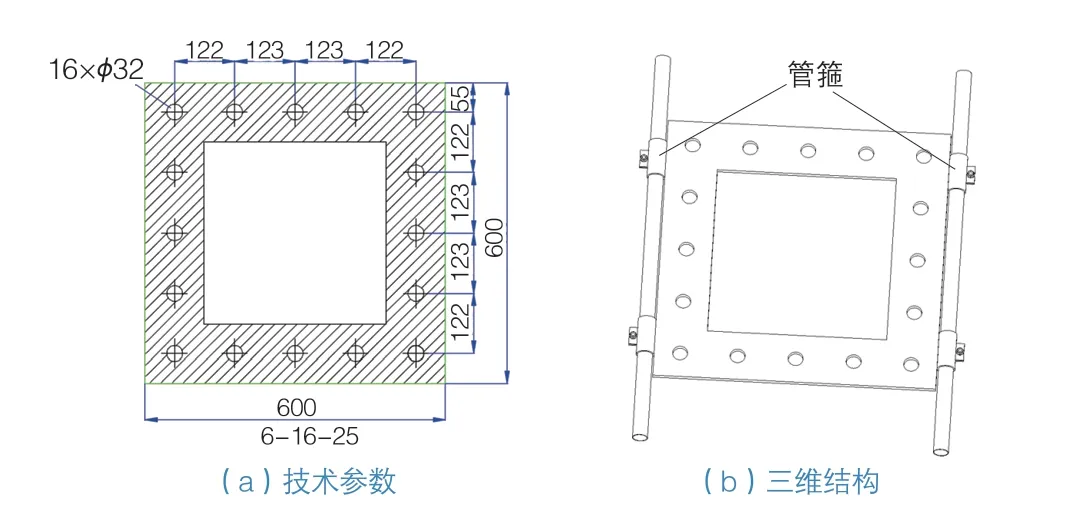

因此,法兰盘的钢筋定位孔尺寸应控制在25~36 mm之间。考虑法兰盘的周转,法兰盘的设计应保证易安装、易拆除,钢筋定位孔应选择较大尺寸,同时考虑预留钢筋承插部分的垂直度,控制承插长度内垂直度在2 mm以内。另外,考虑钢筋的截面尺寸的偏差,将法兰盘开孔尺寸确定为32 mm。法兰盘技术参数及三维结构如图4所示。

图4 法兰盘技术参数及三维结构

2.2 钢筋定位法兰盘的加工制作

钢筋定位法兰盘材料选用厚6~10 mm的钢板边角料,经过焊接成形后,用数控冲床按照法兰盘的技术参数和尺寸进行加工。加工时应注意先整体焊接,再行开孔,因为钢板在焊接之后焊缝位置会产生收缩,造成整体尺寸和定位孔相对间距减小,造成误差过大的情况。

选择数控冲床进行开孔,保证孔位间距误差与孔径大小偏差均控制在0.5 mm以内,防止误差累积,造成总体误差过大的情况。

3 施工工艺流程及施工操作要点

3.1 预制柱钢筋精准定位施工工艺流程

施工准备→确定预制柱钢筋位置及间距→钢筋定位法兰盘设计→定位法兰盘加工制作→定位法兰盘安装→定位法兰盘的位置调整→定位法兰盘固定→混凝土浇筑→定位法兰盘拆除清理→预制柱快速吊装→预制柱整体检验→定位法兰盘周转使用

3.2 操作要点

3.2.1 施工准备

组织相关人员进行预制柱快速安装施工方案的制定,对安装过程中可能存在的问题进行梳理并讨论研究,包括细化安全质量措施等要求。

3.2.2 确定预制柱钢筋位置及间距

技术人员根据施工图纸及现场放线信息保证所定位钢筋间距和位置的准确性。

3.2.3 法兰盘设计

通过技术人员提供的参数信息,利用BIM三维可视化软件对法兰盘进行设计,保证法兰盘开孔的尺寸和整体的轴线位置的准确性。

3.2.4 法兰盘加工制作

加工成形的法兰盘标准,要做到法兰盘现场快速安装、方便拆除。对钢筋定位孔径的确定较为重要,法兰盘加工时要控制孔径的最小误差≤0.5 mm。

3.2.5 法兰盘安装、微调和固定

将外露钢筋接头插在法兰盘上,并根据柱的轴线位置对法兰盘进行整体固定,法兰盘在预留钢筋的固定位置要位于钢筋截面中间,不能过上或者过下。法兰盘整体位置控制要充分利用脚手架或者梁的主龙骨加固件,控制钢筋的整体位置偏移,做到固定牢固,避免浇筑混凝土过程中出现偏移,保证上层预制柱的快速有效安装。

1)在下层梁混凝土浇筑前,将控制点和纵横控制线引至工作面,根据控制线定位出上层预制柱的位置,并在叠合板或者模板上标记出上层预制柱偏移200 mm控制线,用于校正法兰盘的整体位置。

2)对钢筋进行校正,按照对应的预制柱纵向钢筋位置布置图调整预留钢筋间距,注意钢筋不得有较大的倾斜。

3)预留钢筋调整完毕后,套上法兰盘,法兰盘应处于钢筋承插长度的中间位置,控制预留钢筋的垂直度,之后对法兰盘进行校正,依据叠合板或者模板上的控制线进行调整,轴线位置偏差控制在2 mm。

4)对法兰盘进行固定,将2根长1.5 m的脚手架钢管固定于法兰盘两对边的管箍上(见图4),再使用其他合适长度的脚手架钢管固定于框架梁模板的主龙骨上,使得法兰盘和框架梁加固体系形成一个整体,防止混凝土浇筑或其他施工过程中对法兰盘位置造成影响。

3.2.6 法兰盘的拆除和周转

完成混凝土浇筑后,待混凝土强度达到要求的30%即可先拆除法兰盘固定架,最后使用锤子轻轻敲动法兰盘。法兰盘拆除后,清除吊装基层面的杂物和浮浆并凿毛处理,清理预留钢筋上的水泥浆,检查钢筋间距及位置,将法兰盘表面和管箍表面混凝土余渣清理干净后,即可重新使用。

3.2.7 预制柱快速吊装

使用垫板找平、吊装预制柱,在预制柱的吊装过程中,经过实践检验,只需要将预制柱4个角的套筒对准4根预留角筋,柱子即可顺利安装就位,方便快捷,预制柱就位后安装斜支撑,校正预制柱的垂直度。

3.2.8 预制柱整体检验

预制柱吊装完成后,在灌浆前,按照GB 50204—2015《混凝土结构工程施工质量验收规范》的相关规定对每个预制柱整体位置偏差进行检查。通过对所有预制柱进行检查,发现整体最大偏差为8 mm,优于要求的10 mm的规定,应用效果良好。

4 效益分析

经过现场统计,采用法兰盘对钢筋进行精准定位后,预制柱灌浆套筒与下层钢筋位置准确率达到99%以上,施工操作简单,平均7 min即可完成1根预制柱的吊装,提高了预制柱吊装的效率,加快了施工进度,项目主体工期比预计提前了约20 d,吊装人工费的投入也大为减少,预制柱吊装预计配备2个班组共16人进行,实际使用1个班组即可满足现场进度需要。

通过工程的实际应用,该项目为工程总承包(EPC)项目,在设计阶段就已考虑标准化设计,做到节点种类少,构件标准化,极大地减少了钢筋定位法兰盘的型号和种类,使所加工的法兰盘能够充分得到周转使用,减少了加工量和投入,取得良好的效果。

5 结语

钢筋定位法兰盘安装方便、快速,可拆卸重复使用,绿色节能效果好,通过法兰盘定位孔对预留钢筋位置进行精准定位,保证了灌浆套筒和预留钢筋位置的精确对准,使预制柱可以一次性吊装成功,解决了预制柱钢筋精准定位快速吊装施工的问题。在加快施工效率的同时,提高了灌浆套筒钢筋连接的质量,降低了人工成本,经济效益良好,具有一定的推广应用价值。