适用于页岩气分段压裂工况的高强度套管研究

2021-03-09吴亮亮周家祥吴永超安盛岳

吴亮亮,周家祥,张 旭,吴永超,安盛岳

(天津钢管制造有限公司,天津 300301)

我国页岩气储层较深,开发技术难度较大。页岩气的开发主要采用水平井,井垂深根据具体地质条件不同(通常为2 500~4 000 m,水平段在2 000 m 左右),通常分20 级左右压裂,单段长度70 m左右。在水平井多级体积压裂过程中,发现油层套管套损严重[1-4]。压裂施工过程中,井口压力通常在90 MPa 以下,井底压力在110 MPa 以下,井眼摩阻10~20 MPa,每段压裂时间预计3 h,压裂液用量在2 000 m3左右,支撑剂用量100~120 t。此类工况条件有可能会引起生产套管疲劳失效[5]。因此在高压力、大排量、长周期、循环压力的复杂服役工况下,研究分析套管的抗内压、抗疲劳性能及抗挤毁性能,对页岩气井分段压裂的工艺制定、过程优化、降低套损具有很重要的指导意义[6-9]。

1 试验方案

试验选取套管钢级为TP110T,规格为Φ139.70 mm×12.34 mm,钢种选择Cr-Mo 系低合金钢。TP110T 套管性能要求见表1。

表1 TP110T 套管性能要求

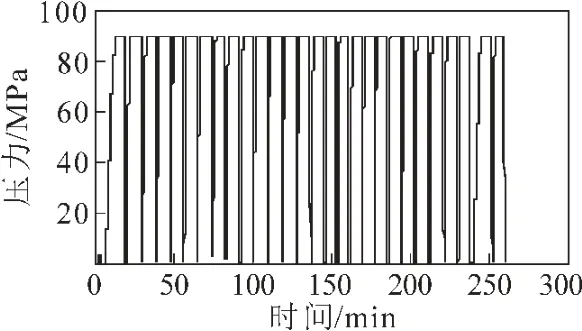

(1)循环水压试验。测量样管试验前后的尺寸,进行对比分析。样管长度3 m,循环水压试验压力90 MPa,循环27 次,保压时间5 min。

(2)抗挤毁试验。在同一根管体上取长度为2.5 m 的样管,测量其尺寸,并进行压溃试验,评价其抗挤毁能力。

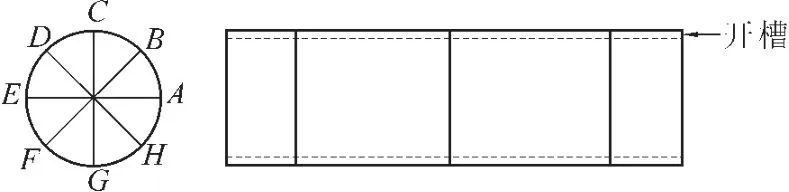

(3)残余应力。根据ISO/TR 10400—2007《石油和天然气工业 套管、油管、钻杆和作为套管或油管使用的管线管的性能用公式和计算》,用开槽法计算残余应力σ:

式中 E ——弹性模量,取2.069×105MPa;

t ——壁厚平均值,mm;

μ ——泊松比,取0.30;

CG前,CG后——开槽前、后CG 外径,mm。

在压溃试样的一端截取长度为350 mm 样管,测量样管尺寸,沿纵向锯开,计算得到残余应力为117.68 MPa。样管残余应力测量及开槽如图1 所示。

图1 TP110T 套管残余应力测量及开槽示意

(4)力学性能。在样管上取纵向拉伸试样2组、横向冲击试样1 组、纵向冲击试样1 组及一象限硬度、金相组织、晶粒度、夹杂物试样。

2 试验结果

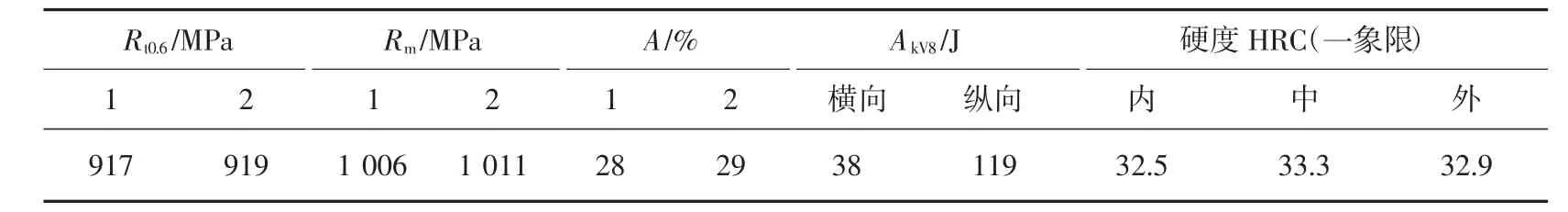

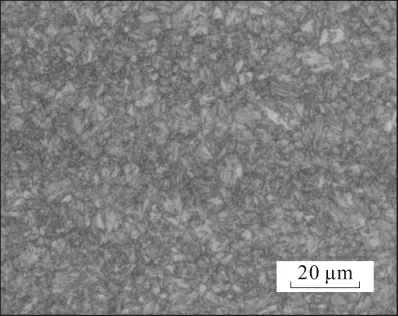

TP110T 套管样管27 次循环水压试验结果如图2 所示,循环27 次未出现异常。压溃试验曲线如图3 所示;试样开槽前后的尺寸见表2;常规力学试验结果见表3。金相组织分析显示:试样的B 类细系夹杂物为1.5 级,D 类细系和Ds 类夹杂物为0.5 级,其余为0,组织为回火索氏体+少量回火贝氏体,晶粒度为8.5 级。试样显微组织如图4 所示。

图2 TP110T 套管样管27 次循环水压试验结果

图3 TP110T 套管压溃试验曲线

表2 TP110T 套管试样开槽前后的尺寸 mm

表3 TP110T 套管常规力学试验结果

图4 TP110T 套管试样的显微组织

3 试验结果讨论与分析

3.1 抗挤毁试验结果分析

TP110T 规格Φ139.70 mm×12.34 mm 套管抗挤毁能力的名义值≥131.0 MPa,试验值≥172.73 MPa,API 标准要求值122 MPa;名义值高出API标准要求值7.38%,试验值高出API 标准要求值41.58%,试验值比名义值高31.85%。

根据API TR 5C3—2008《套管、管道和用作套管或管道的线管的等式和计算技术报告》中抗挤毁强度的计算方法,样管属于屈服挤毁,其挤毁压力P 为:

式中 f ——规定的最小屈服强度,MPa。

外径变化不大时,增加壁厚,径壁比下降,管体抗挤毁能力有较大程度地提高。可以看出在保证通径的前提下,增大壁厚是高抗挤毁套管提高抗挤毁能力最直接有效的方式。油田使用时,套管抗挤毁性能提高,增加了井身结构的安全系数,为井身设计优化、选材范围的拓宽、套变套损率的降低,都有很大的作用。

对于实际生产的钢管,除壁厚外,影响其抗挤毁强度的其他因素还很多,例如壁厚不均度、椭圆度、残余应力等。此次试验套管的管体壁厚比名义壁厚增加了4.21%,壁厚不均度为7%,椭圆度为0.32%,残余应力为117.68 MPa,尺寸公差控制较好,残余应力较低,管体的抗挤毁能力比API 同等钢级高41.58%,而且受设备能力限制,样管未挤毁,所以管体实际的抗挤毁能力还会更高。

3.2 循环水压试验结果分析

此次样管循环水压试验是在较为严苛的条件下进行的:①试验压力为90 MPa,达到管体内压屈服压力的76.7%,比工况压力高出5 MPa;②试验样管在最薄处刻槽,深度为3%t;③试验循环总次数为27 次。样管在经过27 次循环水压试验后,管体并未发生破裂、变形、结构失效等现象。

选取同钢种材料进行疲劳试验,试样类型为圆形截面试样,试样外部直径(夹持端)D1=14 mm,测试直径d=10 mm。材料疲劳试验结果见表4。

表4 材料疲劳试验结果

从表4 可以看出,疲劳试验的加载应力为90%YS,振动次数达到100 万次时,试样未发生断裂;加载应力不超过100%YS 时,振动次数可达63 万次;加载应力为100%YS 时,振动次数依然达到48 000 次后才发生断裂。试验样管选用Cr-Mo 系列合金钢,严格控制夹杂物含量、形态、分布,通过调质处理,晶粒得到细化,强韧性匹配较好,也增加了抗疲劳性能。

对于页岩气井体积压裂开采工艺来说,水平段一般不超过40 段,水压循环的次数也不超过40次,考虑到实际施工过程中压裂压力的峰值会过冲超过额定压力上限,一般不超过10%,因此目前页岩气分段压裂的工况条件下,TP110T 管体材料在低频率、低次数循环应力的服役条件下,远远未达到疲劳极限。

4 结语

(1)增加壁厚,径壁比相应减小,管体抗挤毁能力有较大程度地提高,TP110T 套管比API 同钢级和规格套管的抗挤毁能力有较大程度地提高。

(2)TP110T 油套管采用Cr-Mo 系低合金钢,通过严格控制夹杂物,调质得到晶粒细小的回火索氏体组织,提高了材料的抗疲劳性能。

(3)在页岩气分段压裂的工况条件下,TP110T管体材料在低频率、低次数循环应力的服役条件下,不会产生疲劳、裂纹、失效等套管损坏现象。