600t/d的双膛并流蓄热式混料式石灰窑的结构设计计算

2021-03-09王日昕伍永福黄飞霏

谌 昀,王日昕,伍永福,黄飞霏

(1.江西省科学院应用物理研究所,江西 南昌 330029;2.内蒙古科技大学,内蒙古 包头 014010)

麦尔兹窑是以天然气、煤气、燃油以及煤粉为燃料,能够将石灰石、菱镁矿和白云石等矿物质进行煅烧的轻烧窑,其主要特点为节约能源和流体蓄热。麦尔兹窑的主要原理是在煅烧膛初期,被物料加热的助燃空气和燃料充分混合燃烧,达到高活性煅烧需要的理想温度,随着物料的下移和燃烧的逐渐结束,物料吸收的热量逐渐减少,燃料燃烧后的产物和物料分解出的CO2经过连接通道进入蓄热膛,体现了并流蓄热的特点。这种结构的石灰窑生产的石灰石产量较高比较适合高品质炼钢的需要,自动化程度较高,具有煅烧产品质量好、燃料广泛且能耗低、节能环保、操作维护方便、施工周期短以及调试成功率高等优点[1,2]。通过优化麦尔兹石灰窑的工艺,保障其有效的生产能力,提高石灰窑的整体质量和性能参数,并且保障了设备的正常运行。本文通过对窑的直径和高度、料层的阻力、窑墙材料的选择等几个方面对窑体的结构设计进行优化。

1 条件设定

1.1 原料

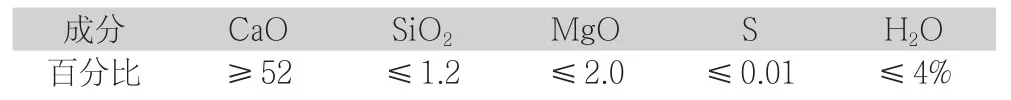

表1 石灰石质量性能指标表(%)

注:石灰窑用石灰石40mm~80mm,其中大于80mm和小于40mm的总量不大于5%。石灰石表面清洁干净、不带泥沙,其结构为致密细晶粒,非爆裂,成分均匀且稳定。

1.2 燃料

表2 燃料性能指标表

2 窑体的结构设计

两个双室石灰窑室(煅烧和蓄热)是交替进行的,即一个窑筒煅烧和另一个窑筒蓄热。12分钟后(随时可调),它开始改变方向,两个熔炉的功能切换。

在正常生产条件下,窑内压力始终高于未煅烧的窑内压力,以保证气体正常流入窑内。助燃空气在压差的作用下从炉膛顶部进入并向下流动。在预热区,助燃空气在被热石灰石预热的同时,向下流动(在炉膛干燥期间,石灰石的预热温度比热废气高),在石灰石到达煅烧带时,与此处均匀布置的喷枪输送的气体充分混合,由于此处的石灰石的温度较高,在空气和气体的混合物与炽热的石灰石接触时,其会立即燃烧,因此,空气和气体的燃烧产物与石灰石一起向下流动,这一过程被称为“竞争流”,其并流可使燃烧火焰直接与生石灰石接触,石灰石发生钙化,热交换效率高,到达煅烧区末端时,燃烧气体的温度相对较低,这可以保证石灰石可以在均匀的光照燃烧状态下钙化。

煅烧后产生的石灰进入冷却区,与窑底供给的石灰冷却风接触换热,使石灰的温度降至60℃~80℃。石灰和石灰冷却空气完成热交换后,温度升高,热量积聚并上升至连接通道,该通道与燃烧废气混合并进入炉膛2。

在B炉室内,废气自下而上,经过煅烧区,到达预热区。

在预热区,新加入的石灰石相当于一个大型热交换器,废气与石灰石接触进行热交换,余热被释放到石灰石中,温度降至大约150℃~180℃,从炉顶排出。吸收废气余热后,石灰石的温度升高,热量积聚,等待从烘箱的顶部供应的燃烧空气的下一个预热循环(之前将热量吸收到石灰中,然后释放热量的过程称为“蓄热”)。12分钟的钙化循环已经完成。

在煅烧循环之后,切换开始,并且切换时间约为40秒到60秒。

在切换过程中,应进行以下操作:

(1)将燃烧空气转移至另一个炉膛;

(2)将气体转移到另一个炉膛;

(3)从窑底排出活性石灰。

反之,空气和气体的燃烧进入炉膛B;燃烧气体从炉膛顶部排放到燃烧室;石灰石从a室顶部充入,然后开始第二个钙化循环。

两个双室石灰窑室的作用(煅烧和蓄热)是交替进行的,即一个窑煅烧,另一个窑蓄热。12分钟后(时间可调),开始转向,两台炉的功能切换[3]。

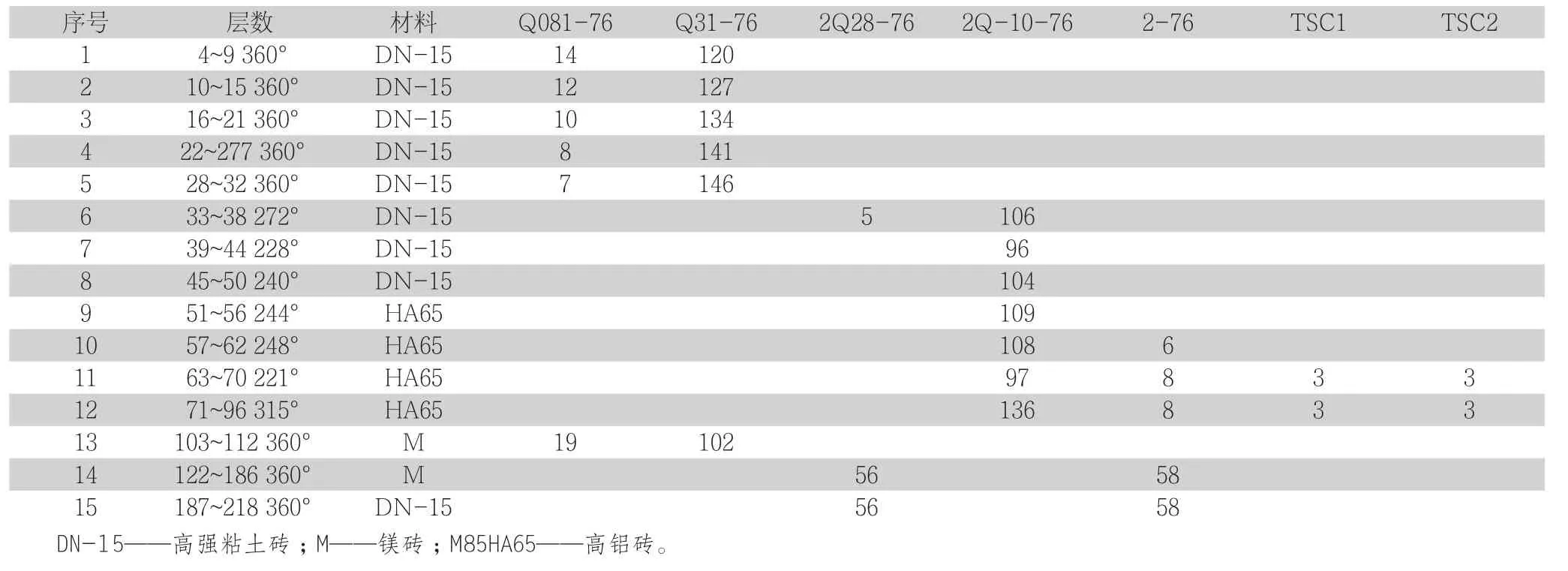

3 窑墙材料的确定

查阅表3的相关数据,窑墙材料从内到外依次选用10mm陶瓷纤维毯,15mm陶瓷纤维毯,20mm陶瓷纤维毯,25mm陶瓷纤维毯,60mm陶瓷纤维板,6mm陶瓷纤维板,87mm陶瓷纤维板,50mm硅钙板,75mm硅钙板,60mmLF10轻质粘土砖,124mmLF10轻质粘土砖,64mmLF6轻质粘土砖。

表3 材料性质表

4 窑的直径和高度确定

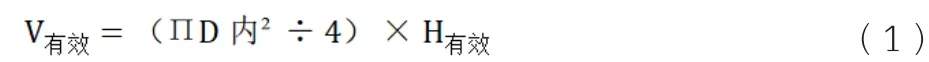

4.1 窑的有效容积

式中:V有效——窑的有效容积(m3)

D内——窑的内径(m)

H有效——窑的有效高度(m)

4.2 窑的产量

式中:G——窑的产量(t/d)

V有效——窑的有效容积(m3)

A——窑的单位容积产量(t/m3.d)

4.3 窑的内径和有效高度的确定

根据窑的内径和选定的长径比H/D内,确定出窑的有效高度。窑的长径比H有效/D内,按以下情况选取:自然通风立窑H有效/D内=(3~4):1;机械通风立窑H有效/D内=(5~6):1。因此,窑的有效高度即为:对于自然通风立窑H有效=(3~4)·D内;对于机械通风立窑H有效=(5~6)·D内。

4.4 内径和高度的确定

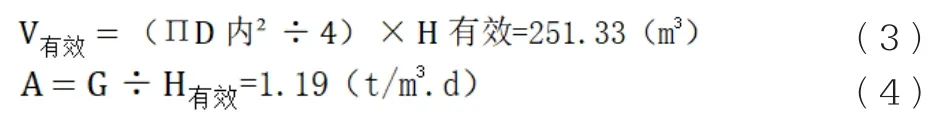

根据下图可知:内径D=4mH;有效=20m;V0=0.24米/秒;双膛窑产量为600t/d;一个石灰窑产量300t/d。由上述数据可得:

日产600t需要的燃料量=600000×0.1406=84360kg

4.5 窑的有效换热面积

窑的有效内径D=4m;

窑的有效高度H=20m;

窑的有效换热面积=πD×H=251.33㎡。

5 料层的阻力计算

立窑料层的阻力损失数值取决于煅烧物料燃料的粒度及其波动范围,气体流速,喂料方法,料块于窑内的烧成,粉化或破碎状况,以及在相应的温度下气体的粘度等。

石灰立窑料层的阻力损失通过测定实际生产立窑的数据求得:

式中:P0:按有效(通风)料柱高度计的单位压力损失,毫米水柱/米;

P1:窑低风压,毫米水柱。为测定方便,一般可取为送风管的风压;

P2:窑顶料面以上空间风压,毫米水柱;

h:窑内有效料柱高度(从料柱的送风点算起到料面的高度),米。

单位容积产量=1.19

原料粒度≈60

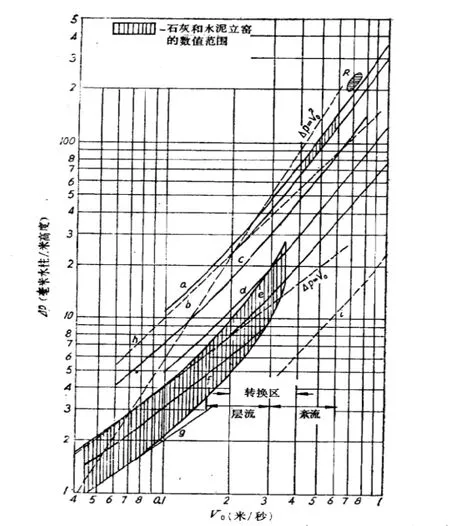

根据图1可知:

图1 石灰立窑中的单位压力损失ΔP(毫米水柱/米)与气体流速(米/秒)和粒度的关系(其粒度比为2;1)

窑底风压P1=400

顶压P2=40

有效料柱高h=17.5

阻力损失P0=20.57

空气管道管径的计算。

石灰窑送风管道的直径按下式计算:

式中:d内——风管内径,单位为m

V空——管道内的空气流量,单位为m3/h

W——管道内的空气流速,单位为m/s。

空气流速W,一般计算时取10~12m/s。这里取W=10米/秒。

理论空气量为8.381002625m3/kg;窑的生产时间为20h/d;一个窑每日生产300t,因此,需要的空气流量为300000×8.381002625÷20=125,715.039375m3/h。

由上式可知:

6 优化结果

根据600t/d双膛并流蓄热式混料式石灰窑的原始设计图纸,结合本文机构设计的计算结果,可对麦尔兹石灰窑工艺技术进行结构优化:

(1)窑墙材料从内到外依次选用10mm陶瓷纤维毯,15mm陶瓷纤维毯,20mm陶瓷纤维毯,25mm陶瓷纤维毯,60mm陶瓷纤维板,6mm陶瓷纤维板,87mm陶瓷纤维板,50mm硅钙板,75mm硅钙板,60mmLF10轻质粘土砖,124mmLF10轻质粘土砖,64mmLF6轻质粘土砖。

(2)冷却段的高度为5.480m,预热带的高度为4.740m,煅烧带的高度为1.88m,煅烧筒的高度为6.95m,环形通道的高度为3.5m。