“三连炉”联合冶炼提高铅精矿中锌的回收率生产工艺实践研究

2021-03-09蔡炳龙黎志良

蔡炳龙,黎志良

(江西金德铅业股份有限公司,江西 德兴 334200)

江西金德铅业股份有限公司成立于2007年12月7日,产品设计规模为:年产电铅8万吨,副产品硫酸7.39万吨,银锭205.15吨,金锭0.29吨,另外还有冰铜、精铋、氧化锌等产品。粗铅生产原工艺为富氧底吹炉-鼓风炉,后由于国家环境政策要求的提高,于2015年对粗铅生产工艺进行技改,用侧吹还原炉替代鼓风炉进行粗铅的生产,新工艺于2015年7月8日投产,面对市场原料竞争形势,加工费低的局面。公司寻找到市场上有低铅富含锌精矿:含Pb 20%~35%、Cu6%~15%、Zn 10%~15%、全S 16%~28%、有效S 14%~25%,此种原料富含有价金属高,冶炼效益好能够有效提升产品次氧化锌的冶炼经济效益,结合目前现有粗铅生产工艺,通过优化入炉物料成分以及对工艺参数调整控制等研究,经过五年的生产实践,三炉生产情况趋于稳定,价值高的副产品次氧化锌产量显著提升,锌金属回收率逐年上升,达到研究目标,有效提升企业的经济效益。

1 “三连炉”炼铅生产工艺

公司采用的“三连炉”炼铅生产工艺是采用富氧底吹炉——氧气侧吹还原炉——烟化炉三炉相结合,富氧底吹炉与氧气侧吹还原炉连接在一起,而烟化炉与前二个炉子有一定距离。氧化段为富氧底吹炉,还原段为氧气侧吹还原炉,富氧底吹炉熔炼产出的液态高铅渣经过溜槽流入氧气侧吹还原炉内进行直接还原,上部加入煤粒和石子,炉子侧部通入氧气,间断进、放渣作业,一个周期后实现高铅渣的还原,产出粗铅和含锌炉渣,含锌炉渣放入渣包中,通过电动平板车转运到烟化炉厂房,通过双钩行车将含锌炉渣加入到烟化炉中,进行还原、氧化,回收次氧化锌。

1.1 富氧底吹炉熔炼

富氧底吹炉熔炼是一个沿炉子中心轴线转动的卧式圆筒形反应器,内衬铬镁砖,在炉子的顶部有加料口、出烟口,炉子的底部有氧气喷枪,端墙有放渣口,出铅口。炉子结构紧凑、表面积小,散热较少;在炉子底部鼓入氮气保护气体,可减缓熔体对耐火砖的冲刷、延长炉衬和氧枪区域砖的使用年限。

底吹炉氧枪采用双筒管式射流富氧氧枪,氧枪中心管外壁开若干条槽成齿轮形状,工业氧气和空气分别从外壁为齿轮形状的中心管的氧气进口和侧面的空气进口进入氧枪,在一定压力下,工业氧气经中心管,氮气、软化水经三筒管的环缝从氧枪前端的氧枪口同时喷吹到反应器中。使用单管式射流富氧枪时,工业氧气和空气分别从后端侧面的氧气进口和后端的空气进口进入到氧枪的混合室混合后,在一定压力下从前端的氧枪口喷吹到反应器中,更换氧枪时,只需转动反应器,使氧枪口高出熔池的渣面,即可更换。

富氧底吹炉熔炼的基本原理:氧气底吹熔炼是熔池熔炼,经配料制粒的混合料从底吹炉顶部加入,氧气从底部吹入引起熔体搅拌,高压氧气和氮气以超音速从氧枪口射流喷出,细小的气泡在动能的作用下推动高温熔体向上和两侧循环翻滚并使熔体与气泡之间充分接触混合,到达液面稍微鼓起而平稳,形成下小上大的锥形体形状;混合料中的金属硫化物在渣液层发生氧化、造渣、沉铅反应,生成金属氧化物和二氧化硫及液态铅液珠,并释放大量热使氧化反应继续下去,同时生成部分粗铅和低熔点的高铅渣,粗铅在重力作用下流向沉铅区,高铅渣通过渣口溜槽流入侧吹还原炉内。

富氧底吹炉炉内主要进行加热、熔化、氧化、造锍、造渣等过程,产出含铅、铜、锌、金、银等有价金属留在高铅渣。高铅渣通过渣口溜槽进入侧吹还原炉进行还原。

1.2 氧气侧吹还原炉熔炼

底吹炉产生的高铅渣通过渣口溜槽进入氧气侧吹炉中进行还原,产出含铜和贵金属粗铅、含锌炉渣和含尘烟气。氧气侧吹炉还原是间断、周期性作业,配料需要将返料、石灰石、和煤,通过称量按给定的比例送到总皮带运输机。由此配制的炉料送到炉上的加料口,在预定的时间段内将规定数量的物料通过加料口连续加到炉内。在加入炉料和煤的同时通过下排鼓风风嘴向炉内熔体送入工业氧与空气的混合气。

在炉内熔池中发生煤的燃烧放热反应和氧化铅的还原反应,以及造渣组分间的造渣反应。与此同时入炉物料中含有的其它高价态杂质金属(如铁、锌、锑、砷、等)的氧化物也进行不同程度的还原,被捕集于铅液中,在炉缸内沉积。粗铅通过虹吸从铅井中流出,在铸锭模具中,铸成铅锭。造渣组分经渣口,放到渣包中,经电动平板车运送到烟化炉进行提取次氧化锌。

1.3 烟化炉熔炼

烟化炉的烟化过程是一种还原挥发过程,即把空气和煤粉吹入烟化炉内的熔池中,使化合物和游离的ZnO及PbO还原成锌和铅的蒸气,上升到炉子上部空间,遇到CO2或吸进来的空气再度氧化成氧化锌和氧化铅并以烟尘状态被收集。炉膛中一部分铅也以PbS及PbO+状态挥发。若熔渣中含有锡,则在烟化过程中还原成锡(Sn)及氧化锡或硫化锡而挥发,锡及硫化锡在炉子上部再氧化成二氧化锡(SnO2)。所收集的烟尘大部分为氧化锌和氧化铅,此外,还有少量的氧化锡及锡的硫化物,还有易挥发的稀有金属元素。烟化炉烟尘含铅8%~10%,锌60%~80%,此烟尘俗称“次氧化锌”。

锌的挥发率与熔渣中的氧化锌的活度、过程的温度及平衡相成分有关。渣含锌和过程温度愈高,气相中CO浓度愈大,则锌的挥发率也愈大。炉气中CO气体对ZnO的还原挥发有利,但温度过高(如超过1350℃)可能会引起FeO的还原。CO浓度升高又会引起炉气温度的下降和燃料利用效率降低。所以一般认为烟化炉温度控制在1250℃左右较好,因此煤量控制非常关键。

吹炼期吹炼炉渣宜保持为1150℃~1250℃,但不能高于1300℃~1350℃,这属于危险区,因为会导致FeO+CO=Fe+CO2反应。不过在初期Fe的出现关系不大,因为初期渣中Zn含量高,会有Fe+ZnO=Zn↑+FeO的反应,所以仍不至于产生积铁,相应来说是有利的,高温主要是限制在中期和后期。温度过低对金属挥发不利,一般来说,在温度低于1060℃~1130℃时,即失去流动性,炉内压力很高。进料的预热温度最好为1150℃~1200℃,为了提高吹炼时的温度而不降低粉煤与空气混合物的还原能力,最好采用热风,若采用富氧鼓风,也能大大提高温度,增加产量。

1.4 “三连炉”特点

①取消了原来的鼓风炉还原铸渣机,底吹炉产出高铅渣流入氧气侧吹炉在熔融液态下被直接还原,节省了大量的燃料,电铅生产能耗我司2021年下降到257.3kg标煤/t·Pb。②氧气侧吹还原炉熔池熔炼反应激烈,还原程度彻底,一个还原周期内,渣含铅我司目前控制在1.02%以下、氧化锌含铅控制在8%以下,并且熔池内的锌尽可能保留在炉渣中,进入烟化炉内进行提炼,可提高锌回收率。③高铅渣还原仅用煤作为还原剂,与鼓风炉相比,煤比焦炭价格低廉且用量大幅下降,成本节约。④自动化程度高,操作简单,劳动强度大幅降低,更安全、环保,符合节能减排标准。

由于之前采用的是富氧底吹炉——鼓风炉还原——烟化炉炼铅工艺,后新建氧气侧吹还原炉与烟化炉位置有一定距离,氧气侧吹炉产出含锌炉渣不能直流烟化炉内,需渣包转运,中间会有10%左右的包壳产出,造成热量损失,无法发挥“三连炉”的全部优势。

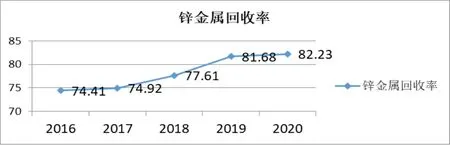

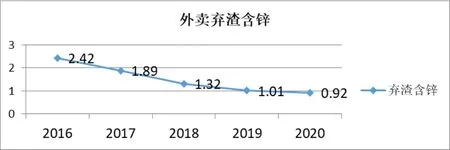

2 生产实践

自2016年至2020年的五年时间里,公司十分重视提高锌回收率的工作,经过大量的生产实践,以及与同行交流沟通和根据生产情况进行研究。经过一段时间摸索后,锌回收率由2016年平均的74.41%提高至2020年的82.23%,弃渣含锌从2016年的2.42%下降到2020年0.92%。同时把低铅富含锌精矿配比逐步提高到占比铅精矿总量达到20%最大量时,能够稳定生产,产量的提高,相应带来回收率的提高,且能耗大幅下降。

熔炼车间在通过调整配料单、工艺参数控制、标准化作业、制定应急预案、加强管理等措施下,逐步达到了产量、指标稳定的目标。在加强中间在制品锌金属量下降平衡,强化标准化作业和降低弃渣指标、优化原料结构等基础工作,提高锌回收率方面做了大量工作,取得了明显的成效。

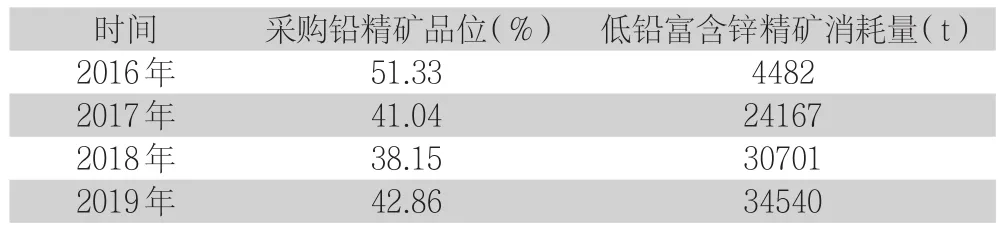

表1 2016-2020年铅精矿平均品位及低铅富含精矿消耗情况表

2.1 主要研究方向

①加强锌回收率统计基础工作,不断完善、规范锌回收率的统计分析,查明无名损失、有名损失的走向,为持续提高指标提供了可靠依据和方向。②完善了影响指标的考核机制,加重了弃渣指标含锌、氧化锌产量、还原炉热渣平衡的考核权重,充分调动了班组加强指标管理工作积极性。③公司加强了含锌原料采购的管理(优质优价、高富含),优化原料结构,稳定了炉况和还原炉渣含锌,为提高氧化锌产量、锌回收率创造了有利条件。④持续加强生产现场管理和给煤装备、收尘系统技改投入,减少无组织排放和无名损失,即改善作业环境,又提高金属回收率。⑤2018年9月份开展了降低库存在制品高锌物料攻关和2020年2月份库存高锌烟灰下降活动,有效回收了库存在制品中的锌金属量。⑥持续开展降低弃渣含锌<1.0%的支部特色攻关活动,取得成效,且逐年下降。⑦控制好外卖氧化锌、锅炉灰含水量的取样均匀性工作,减少锌金属的无名损失。⑧实现满负荷生产,努力提升生产效率,完成产品产量任务。⑨减少中间物料的产出,促进回收率指标提高,创造有利条件。⑩实行攻关指标与车间组织绩效指标考核相结合,提高积极性。

2.2 工艺参数控制

降低入炉粒料含铅品位,意味着在原料采购过程中可以更侧重于富含,同时铅品位适当降低,也降低了铅的计价系数,加工费更高,大幅降低了原料采购成本和拓宽原料采购渠道,降低原料采购压力。通过工艺生产实践,总结出一套大量搭加低铅富含锌精矿,底吹炉操作的工艺参数和标准化作业方法,为今后提高底吹炉操作水平,稳定炉况,优化指标,处理复杂原料,总结了宝贵的经验。

还原炉经过不断技术探索,参数调整,通过技术手段、管理手段,有效的控制了炉况稳定、烟道结焦,解决了炉缸结、喷炉问题,杜绝了铅上炉台,烧风眼、水套恶性事故发生。

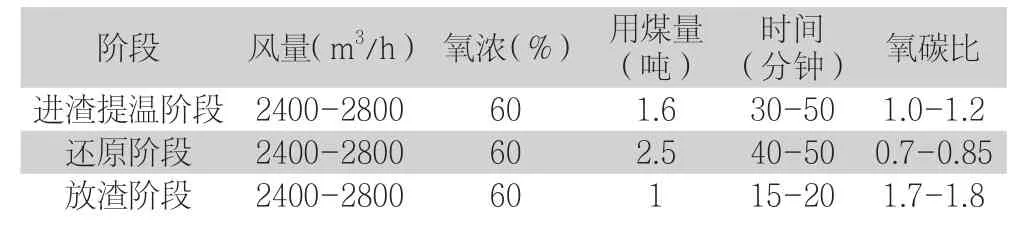

表2 还原炉熔炼三个阶段控制参数表

烟化炉通过调整作业秩序和参数控制,有效的与还原炉生产达到无缝衔接,做到了烟化炉100%平衡还原炉热渣,并能保证好指标,同时将库存水渣全部消耗完,盘活了库存金属量,盘活了积压资金,提高了操作管理水平的进步和年度锌的回收率。

表3 烟化炉熔炼三个阶段控制参数表

2.3 冶金配料计算

表4 低铅富含精矿占总铅精矿配比量实践生产数据表

表5 影响锌回收率的指标控制表

主要研究投入底吹炉的物料含锌品位,对炉况、指标及安全、环保的影响。我厂铅精矿主要来源为国内大中小矿山和中间贸易商,种类多、成分复杂,铅杂料由国内产出的二次含铅物料、金银矿等。进厂需进行二元堆放、堆混取样,根据化验原料中的有效硫结果,再进行冶金配料计算。通过调整铅精矿的搭配比例,达到所需的含锌品位,观察入富氧底吹炉后,对熔炼反应的烟气、渣的温度、氧枪区域的耐材腐蚀、高铅渣含硫、炉内炉结、烟道结焦、硫酸尾排含硫、下料口喷溅、烟化炉弃渣含锌指标等情况,进行调整比例,得出最高富含矿配比和入炉料含锌品位,对生产、安全、环保、指标影响最小。经研究实验,入炉低铅高富含精矿配比在15%左右,入炉粒料含锌控制7.5%~8.5%,利于提高次氧化锌的产量、回收率、品质。

3 研究成果

研究实践取得成功,带来非常可观的经济效益,随着锌回收率由2016年平均的74.41%提高至2020年的82.23%,弃渣含锌从2016年的2.42%下降到2020年0.92%。数据对比按年70000吨外卖弃渣计算,年多回收300吨锌金属,可提高效益600万元/年以上,为企业效益最大化奠定了良好基础。该实践研究不需要对原生产工艺、设备做任何改动,且不用增加任何投资费用,完全利用现有的生产设备,通过调整工艺控制参数,加强操作过程管理,达到在大量处理复杂原料的同时,提高次氧化锌的产量,且优化指标,提高经济效益。本次研究成果的应用,为下步持续提高烟化炉锌回收率,效益最大化,提供了宝贵的经验。

图1 锌金属回收率曲线图

图2 外卖弃渣锌含量曲线图

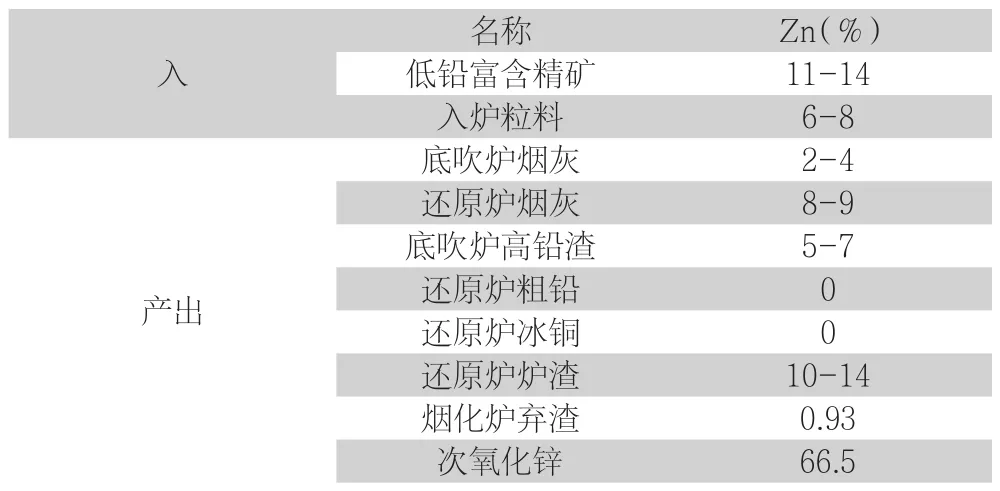

表6 2020年提高锌金属回收率实践研究中间产品含锌数据

4 结论

通过生产实践,公司利用“三连炉”炼铅工艺的优势,开展提高锌金属回收率的研究实践,同时能够对低铅富含锌精矿进行大量处理,提高了次氧化锌的产量和冰铜、硫酸、锑白、粗铋等盈利产品的产量,使得企业效益最大化。研究实践的成功,为企业下一步继续加大处理富含精矿提供了宝贵的经验,提高企业经营效益,拓宽了采购渠道,同时也更大限度地发挥了三连炉联合冶炼的装备优势。