基于材料组织量化的DWTT性能优化探究

2021-03-09梁晓军郝英敏

邢 钊,梁晓军,郝英敏

(宝山钢铁股份有限公司中央研究院,上海 201999)

1 概述

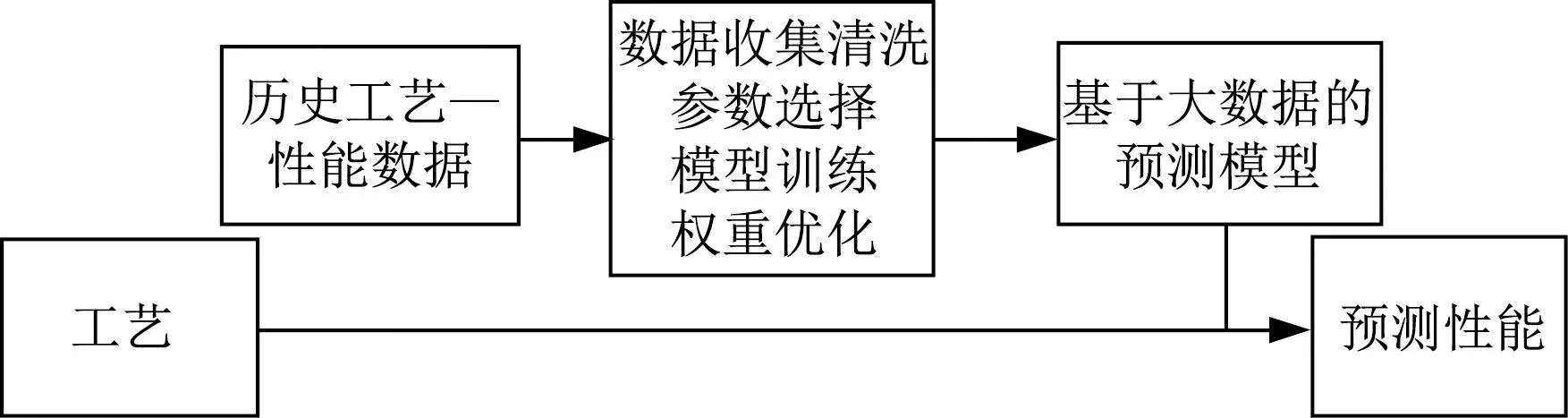

在流程型过程中,基于深度分析大生产工艺—性能数据,可以获得很好的工艺优化设计的基础。这种工艺优化设计首先是基于大量的实际数据,通过机器学习,以条件概率分布等方式为基础,结合信息熵表达,直接建立起工艺(Process)—性能(Property)之间的关联,然后通过这种关联来实现工艺—性能的预测(如图1所示),最终实现工艺优化设计。这种优化设计方式往往内聚性比较好,对于某些产量大、要求单一的钢种,通过获取到的足量且准确的数据,借助大数据分析模型计算,预测变化趋势,对于一些工艺参数、性能提升的完善均有一定的辅助作用。但是这种方法也存在一定的局限性,首先是许多模型以黑匣子的形式存在,对于内部参数含义及调节后的影响并非显而易见,调整参数具有一定的难度;其次拟合出的产品工艺相对于当前产线可能具有优良的预测性,尤其是对于模型内插值数据表现出良好的预测性,但是钢铁组织性能的影响因素较多,各因素之间也可能存在强相关性,一旦参数选择不当可能会出现模型收敛不佳,造成拟合结果较差或是由于过拟合造成泛化能力不足,无法得到广泛应用。尤其是在新产品、新工艺研发阶段,原大生产数据外延推测不一定起到良好的预测效果,而在初始研发阶段,也无法获取到大量的生产数据,通过大量的大生产过程去获取机器学习所需的数据也不现实,风险性很大。因此,在材料产品性能控制上,尤其是在研发阶段,大数据、机器学习应该与专业知识结合起来进行预测。由基本层次的数据概率分布预测,上升到更高层次的知识预测层,形成知识层面的数据循环反馈系统,以数据学习获取知识,以获取知识指导研发试验,以研发试验获取新的数据并进行学习,逐渐形成一种具有自我优化能力的智慧研发辅助系统。

图1 基于工艺—性能的预测方式流程图

具体而言,对于材料产品研发的专业知识主要体现在材料组织方面。材料性能的改变其本质是组织的变化,而组织的变化依赖于工艺在材料本身的体现,新的预测手段是在工艺—性能中间加入了显微组织特征,结合传统材料学专家经验以及材料的组织特征量化提取寻找组织与工艺和性能的对应关系,通过调整工艺改善组织以改进材料性能的过程(如图2所示)。多年来,材料图像数据在科学研究中的应用主要依赖于人工经验性的分析和信息提取,遗漏了大量的材料学信息和隐含的知识,缺乏科学定量的描述,成为构建材料本构关系的短板[1]。

图2 基于工艺—组织—性能的材料工艺改进及性能预测过程

2 研究目的

本研究开发的新型管线钢产品,除了必须具备常规管线钢的强度、塑性、韧性等要求外,-10 ℃ DWTT性能也是其关键性能指标。该新型的管线钢因一些特定性能的要求,采用了有别于常规管线采用的工艺,但由于缺乏有效的数据支撑,结合图1所示的过程,基于PIDAS积累的大量历史数据,结合专业知识、特殊的约束条件设计了新钢种的基本工艺路径。第一次进行了两块钢板的试制,两块钢板在工艺上有所区别以做对比。

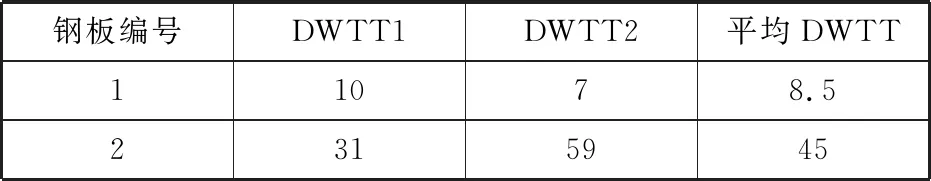

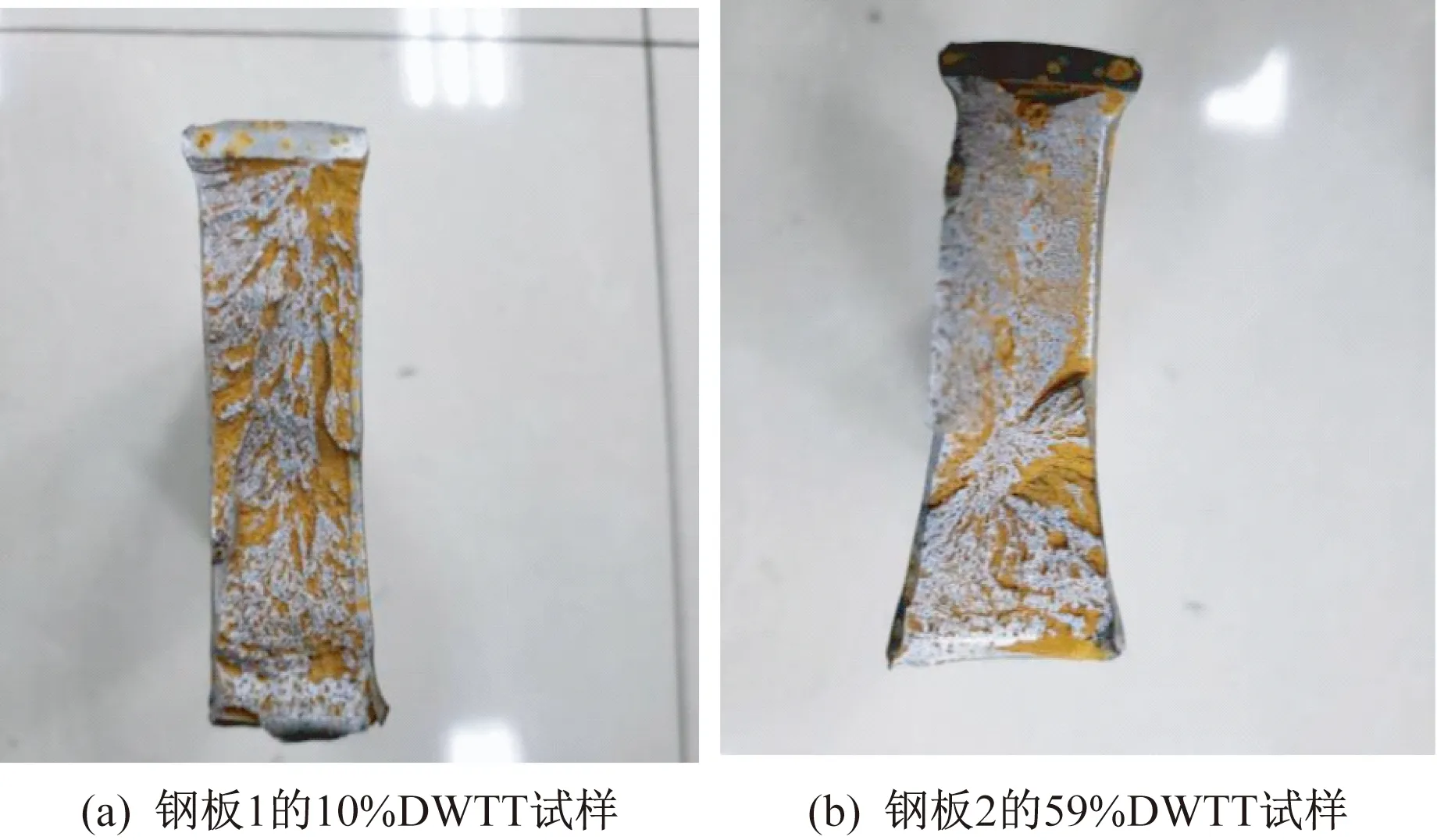

试制后的新型管线钢强度、塑性和韧性等性能满足要求。在生产结束后在每块钢板在距离头部100 mm区域的宽度方向1/4处各取2块制成压制缺口试样并按照《GB/T 8363—2018钢材撕裂落锤试验方法》进行试验[2],结果如表1所示,典型断口形貌如图3所示。数据表明试验料的DWTT性能无法满足使用需求,这与前述的基于大数据模型预测面临的问题基本一致。作为机器学习的工艺—性能直接预测手段,由于这两块钢板的一部分工艺数据落在了原来学习数据集之外,而且计算机基于历史学习的数据,对于新工艺可能产生的失败可能性基本没有预见性,因此出现了预测大幅偏离的情况。

表1 钢板1和2在-10 ℃的DWTT性能实绩

图3 DWTT断口照片

第一次生产试制的结果表明,原生产工艺设计模式不能很好地解决DWTT性能问题,存在明显的偏差。该钢种基本工艺参数超出了常规的大生产数据所涵盖的范围,由于工艺参数范围的大幅度改变,其从加热到冷却过程各个工艺阶段对最终产品的组织贡献就有了显著变化,必然影响到最终的性能。本研究在分析影响DWTT性能关键组织特征的基础上,结合前期开发的组织特征的定量分析结果,确定影响性能的工艺因素,从而改进工艺以得到良好的DWTT性能。

3 基于PSP的分析与优化

3.1 材料组织分析

此类管线钢的组织类型主要为针状铁素体、粒状贝氏体、部分多边形铁素体以及M/A岛组织。通过强化材料的低温抗撕裂能力可以提升DWTT试验的剪切面积百分比(SA),较高的剪切面积百分比意味着材料在低温下的韧性越好,抗撕裂能力越强。在基体组织中,M/A岛的含量及尺寸对韧性有一定的影响,当其含量较高并且集中在晶界处呈链状分布时会促使裂纹扩展,严重恶化材料的抗撕裂能力,而当组织中有少量弥散的M/A岛组织并伴以较小的针状铁素体、粒状贝氏体存在时,由于界面增加,在裂纹扩展时发生滑移的晶粒数目增多,不易造成应力集中而形成裂纹[3]。

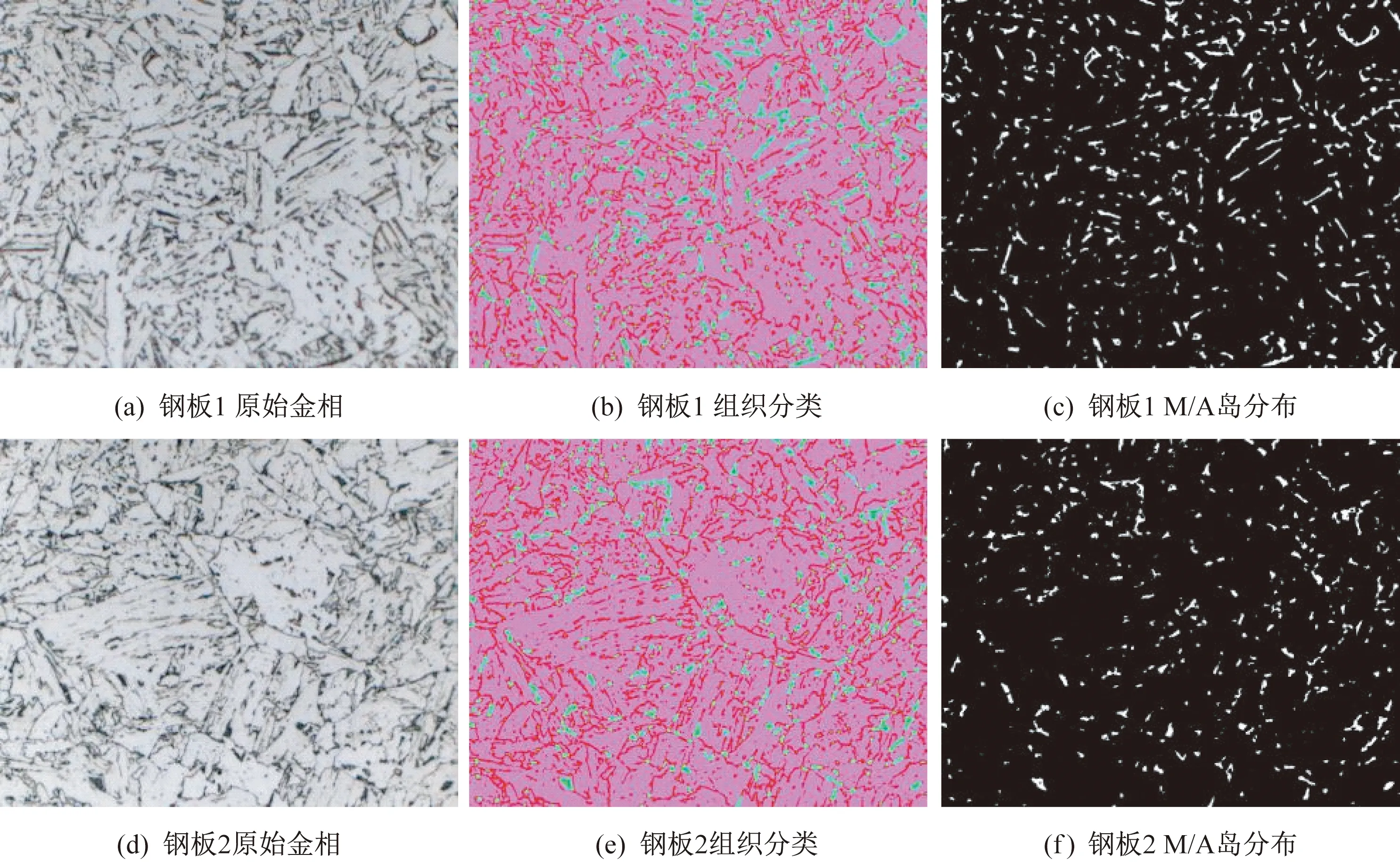

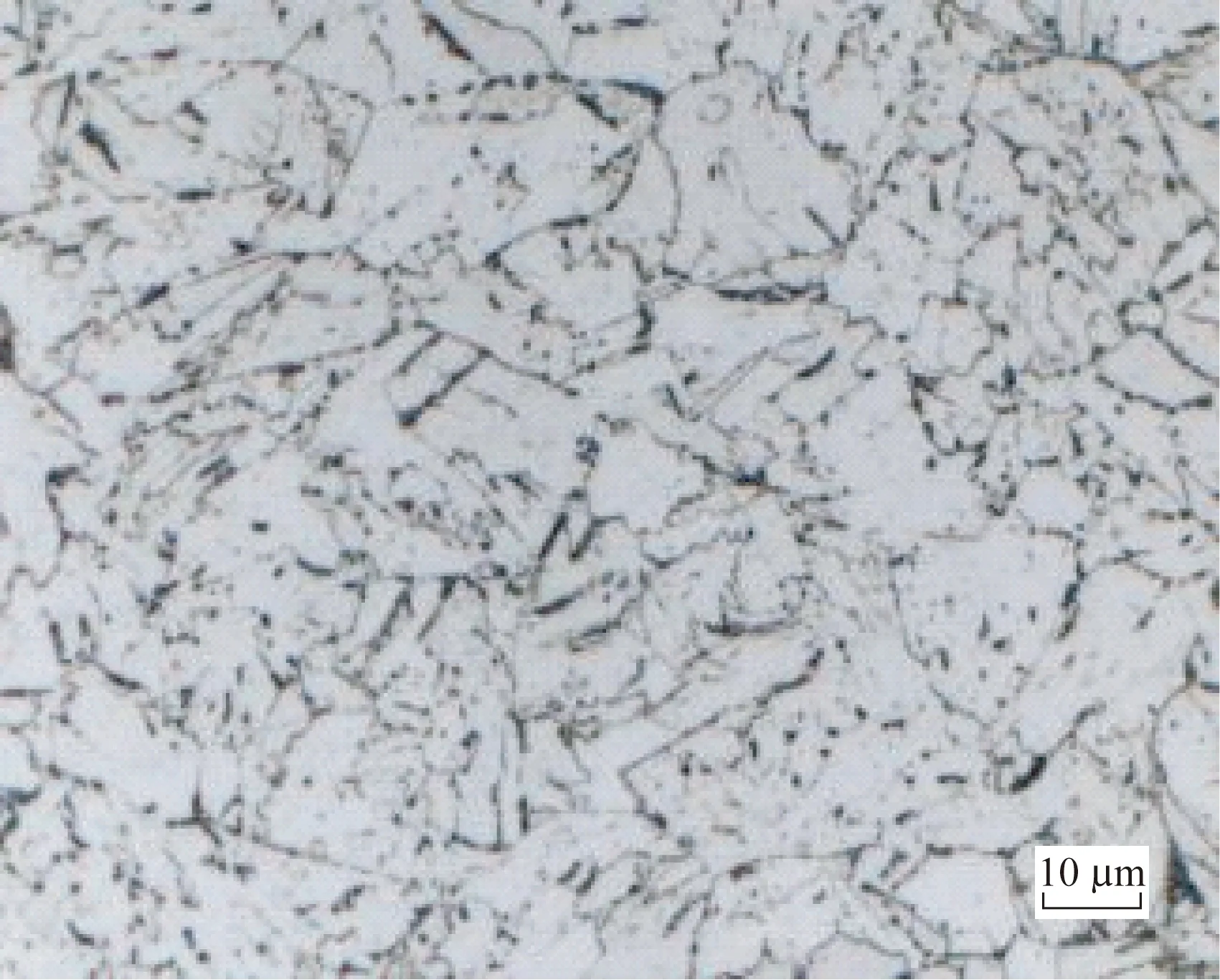

在DWTT试样近断口端10 mm切取金相试样,经抛磨及4%硝酸酒精腐蚀后,在卡尔蔡司Image.M2m型显微镜进行金相观察,对金相照片通过插值缩放以及中值滤波的方式进行预处理,以改善拍摄图像的边缘特征,降低拍摄噪声造成的影响,提升图片处理速度。经过处理后的钢板1典型金相图片如图4所示。

图4 钢板1 典型金相图片

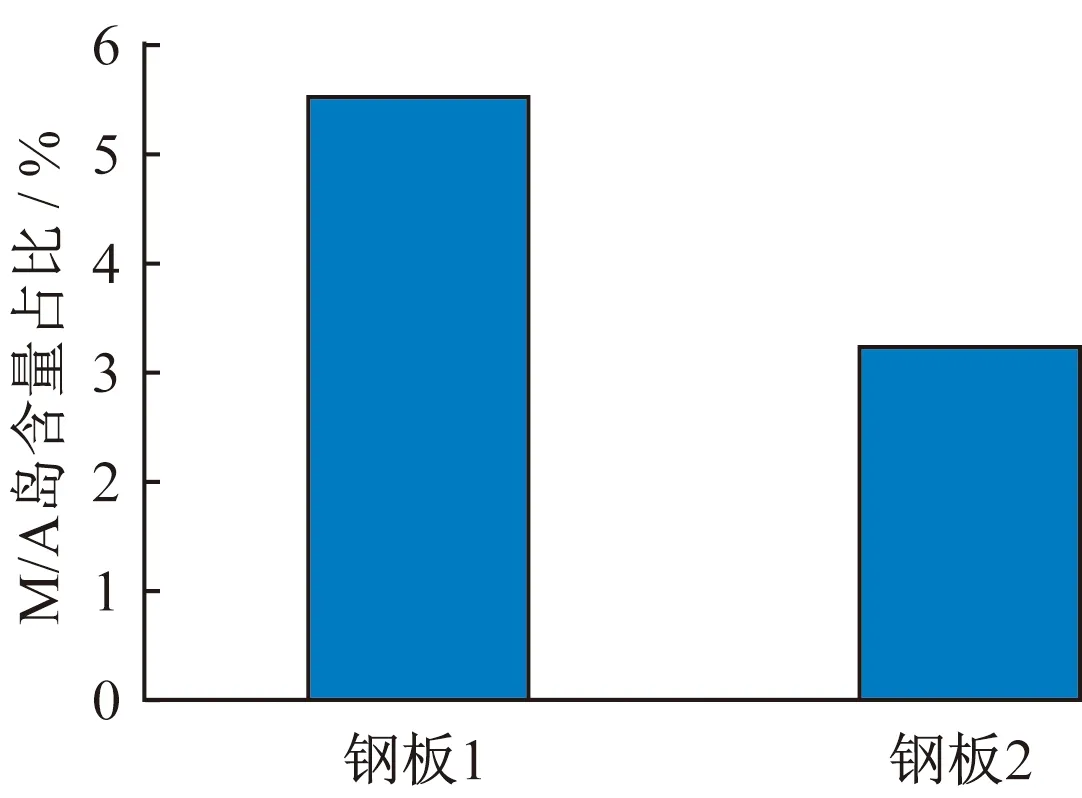

结合前期开发的机器学习方法对M/A岛组织进行识别。选取钢板1、2典型金相组织照片中的M/A岛进行了识别(如图5所示),并对钢板1、2的M/A岛识别后的二值化图片进行含量统计,如图6所示。

图5 对钢板1和2 M/A岛组织识别及分布图

从识别结果及分布情况看,与钢板2相比,钢板1组织中M/A岛的含量相对较多,约占5.5%左右,同时组织内M/A岛在晶界处分布较为集中,并且呈现链状分布,在变形过程中易产生裂纹扩展,劣化材料韧性,导致DWTT性能恶化。结合钢板实际冷却工艺可知,出现M/A岛粗大并且成大片链状分布的主要原因是冷速过慢以及终冷温度过高造成[4]。

图6 钢板1和2 M/A岛含量统计

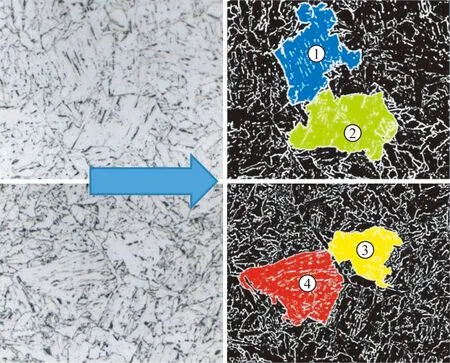

除上述M/A岛含量有所区别外,在对钢板2金相典型组织进行分析的过程中出现了与钢板1明显的不同,如图7所示,钢板2组织中出现了较粗大的晶粒,组织均匀性较钢板1差(如图4所示)。利用机器学习进行边界识别的方式将大尺寸晶粒进行标识,如图8所示。

图7 钢板2典型组织图片

图8 钢板2大尺寸晶粒识别分布

通过对封闭边界内的像素数进行统计,依据像素尺寸与比例尺的关系进行面积计算,可以得出基于像素区分的大颗粒尺寸信息,钢板2大晶粒的等效直径尺寸接近钢板1平均晶粒尺寸的1.5~2.0倍,出现了比较明显的混晶情况。结合前述经验可以得出,由于大尺度粒状贝氏体晶粒的出现减少了晶界间的接触界面,在发生外力作用的时候对于裂纹扩展的阻隔作用将大大降低,劣化了DWTT性能。对两块板的轧制道次进行了对比,钢板2单道次压下量较工艺1减少了约10%~20%,造成组织均匀性较差的原因是在轧制过程中单道次压下量较小造成的原始晶粒破碎不完全出现大晶粒,在较快的冷速下大晶粒被保留下来而造成混晶组织。

3.2 生产工艺优化

通过上节第一次试制两组工艺下组织进行量化分析与实际生产工艺的对照关系可知,钢板1组织相对均匀,但由于冷却异常造成大量呈链状M/A岛的产生,钢板2由于轧制过程中道次压下量不足造成晶粒粗大,使组织中出现混晶的情况。结合两块钢板的组织与工艺差异,在制定第二轮两块钢板(钢板3、4)的轧制工艺3时进行了有针对性的改进,首先保持较大的压下量,保证晶粒破碎充分,提高组织均匀性,同时结合M/A岛组织与冷却速度、终冷温度的对应关系,通过降低终冷温度提高冷却速度保证控制基体以及晶界处的M/A岛含量[5]。

经过工艺3生产后的典型金相组织图片如图9所示,M/A岛的分布如图10所示,含量的识别统计如图11所示。相较于第一次试验生产的两块钢板,第二次轧制钢板的M/A岛含量有较为显著的下降,说明控制冷却后对M/A岛组织有明显的改善。

图9 钢板3和4典型组织图片

图10 M/A岛分布图

图11 钢板3、4 M/A岛含量统计与钢板1、2对比

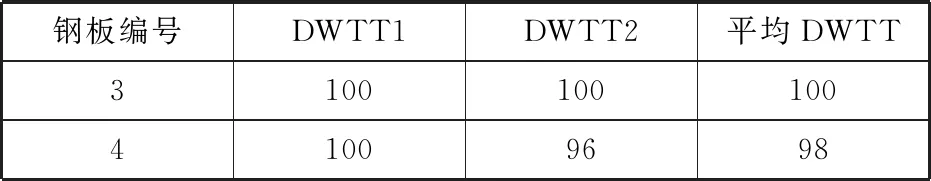

钢板3和4通过对典型组织中较大晶粒的识别得到如图12所示结果,针对图中6颗较大晶粒进行基于像素换算的等效晶粒直径尺寸晶粒度接近钢板1的水平,组织更均匀,符合管线钢使用条件,同时从金相照片上也可以看出通过道次的压下量控制使组织均匀性得到显著提升。在随后的-10 ℃ DWTT试验中也得到了SA接近100%,如表2所示,性能指标满足使用的需要。

4 结论

本研究是在传统工艺—性能预测模型无法给出有效预测的情况下,基于对组织特征进行识别量化并结合专家经验建立组织与工艺、性能之间关系的探索性尝试,结合PIDAS系统的工艺—性能数据,通过组织数据的量化分析进行反馈修正,经过少量试验实现新设计材料DWTT性能优化与控制。研究表明,基于材料组织的数据结构化与量化分析可以更直观准确地发现组织间的差异,工艺—性能中加入组织结构特征分析进行材料开发与性能预测,解决了传统数据驱动模型由于过于依赖样本以及权重参数的选择等造成的工艺—性能预测偏差的问题,从组织结构机理上解决工艺优化问题,形成组织—工艺—性能学习的循环反馈预测系统,大幅减少纯物理模拟及大量试验所造成的时间浪费以及开发成本的上升,通过该路径可望大大降低材料新试的研制周期与成本。

图12 钢板3和4典型组织大晶粒识别结果

表2 钢板3和4的-10 ℃ DWTT性能实绩