云环境下大规模定制中资源配置研究

2021-03-08李雪,李芳

李 雪,李 芳

(上海理工大学 管理学院,上海 200093)

随着经济和科技的发展、社会的进步,顾客不再只满足于低价格的产品需求,这使得产品消费市场日趋个性化发展,也要求制造商在以较低的成本为客户提供高质量产品的同时,还要尽可能地满足客户对产品的个性化需求。传统的大规模定制生产模式(mass customization, MC),以其灵活和快速的生产特点,满足了经济市场对消费产品日趋多样化与定制化的需求,也使其为制造企业的变革提供了新方向,逐渐成为制造业发展的新趋势[1]。但是,MC 生产过程中所要求的大批量、低成本、速度快和定制化却又相互矛盾。产品个性化的提高往往导致产品无法形成大批量生产,从而间接影响到企业生产产品的成本以及时间,因此,如何在满足客户个性化产品需求的同时,使产品形成批量以减少生产成本与生产时间的增加,是大规模定制发展过程中需要解决的问题。而由李伯虎等[2-4]、张霖等[5]、魏宏静等[6]和肖莹莹等[7]所提出的“分散资源集中使用,集中资源分散服务”的云制造思想,旨在通过云平台的运行,实现对分散资源的集中使用,同时满足客户、制造企业和资源供应企业各自的需求,并对其提供各自所需的服务,从而实现低成本高效率的产品生产,减少相应的资源浪费。云制造中这种资源聚集的思想可以有效解决MC生产过程中产生的个性化不足导致无法形成生产批量的问题。因此,本文结合云制造的生产环境对传统大规模定制生产模式进行改进并描述,重点对其中的资源配置问题进行研究。

目前,国内外学者对云制造进行了大量的研究,主要包括云制造服务构架[8]、云制造技术和模式的创新[9]、资源服务的优化组合[10-12]等方面,而对云制造环境下大规模产品定制发展的相关问题研究较少。刘计良等[13]从生产管理和供应链管理角度,构建基于云平台信息协调方面的供应链模型,并提出资源匹配过程中的供应商选择的方法,对云制造环境下大规模定制的有效实施进行相关的研究。童晓薇等[14]对云环境下大规模定制生产模式进行了创新,并对其中涉及的需求转换进行建模分析,但是对于该模式创新后对大规模定制的意义没有进行详细阐述和验证。杨文伟等[15]基于大规模定制快速响应的特点,考虑装配同时度和交货准时度,建立生产调度模型,并使用改进粒子群算法进行求解,验证所建模型的合理性。但是研究过程没有涉及云制造这一大背景。

综上所述,目前对于云环境下的大规模定制的研究还有很多不足之处。因此,本文在云环境下,针对大规模定制生产中大批量、低成本、短周期和个性化之间相互矛盾的问题,首先阐述云环境下大规模定制模式的运行过程;然后,通过建立多目标优化函数模型以及使用NSGA-Ⅱ算法对其进行求解,对其中的资源优化配置问题进行研究;最后,通过航模发动机这一算例对资源优化配置的过程进行应用展示与验证。

1 云环境下大规模定制生产模式

传统的大规模定制化生产过程主要由4个阶段构成,如图1所示。

在该生产过程中,如何把多种个性化需求转化为批量生产,以及怎样进行资源配置才能得到兼顾时间、成本与质量最优化的生产方案,是本文对云环境下大规模定制中资源配置过程研究的主要内容。

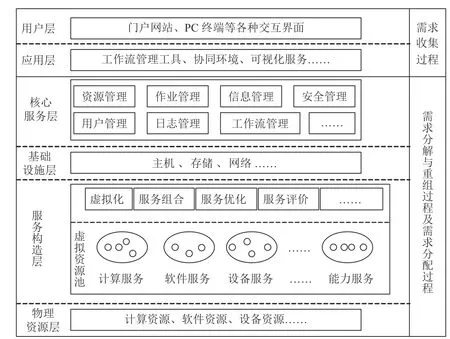

对于如何在需求配置时将多种个性化需求转换为批量生产的问题,使用本文所提模式可以得到解决。该模式由客户需求方、云制造平台和资源供应商三方构成,主要涉及到3个过程:需求收集过程、需求分解与重组过程及需求分配过程,具体如图2所示。

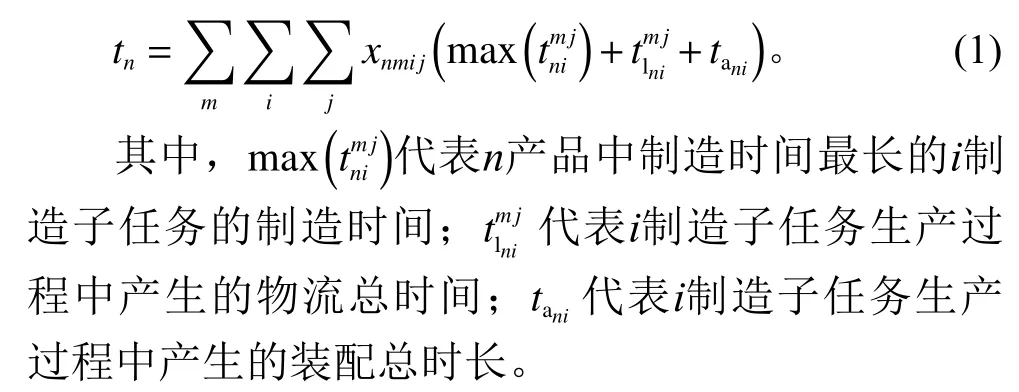

在该过程中,云平台对客户需求进行收集,然后按照产品制造所需要的工艺流程把每个产品需求都进行分解,形成多个制造任务需求;之后,根据不同产品子任务中的相似零部件构成,对所分解的任务进行归类重组,最终形成多个制造子任务,方便后续资源配置过程中最优资源供应商的选择。在整个资源配置的过程中,云平台既是客户与制造企业的信息交互平台,又是制造企业与资源供应商交流的媒介。本文所涉及的云平台主要包含6层服务构架:用户层、应用层、核心服务层、基础设施层、服务构造层和物理资源层[16],支撑该云平台的关键技术主要有资源管理、协同设计和Qos管理等,具体如图3所示。云平台通过用户层与交互层实现对客户制造需求的收集,然后,云平台再对不同产品需求所包含的制造子任务进行分解、重组,将具有相似性的标准件制造任务和个性件任务分别进行归类整合,以减少制造子任务的种类,使原本需求数量较少的制造子任务形成批量的规模化生产,达到节约时间成本的目的。

云环境下大规模定制模式可以将多种个性化产品需求转换为批量生产,而对于产品制造时如何进行资源配置,则可以通过建立多目标优化模型来解决。

图 1 大规模定制化生产过程Figure 1 Mass customization process

图 2 云环境下大规模定制模式与资源配置图Figure 2 Mass customization organization model diagram in cloud manufacturing environment

图 3 云制造平台服务构架图Figure 3 Service architecture of cloud manufacturing platform

2 资源优化配置模型

对于该资源配置过程的研究,主要通过建立数学模型进行。本文所建数学模型主要包含时间、成本、质量3个多目标函数,对于资源配置中涉及到的其他影响因素,本文通过以下假设进行控制:

1) 资源配置过程中,资源供应商各自独立,不同制造子任务对应资源供应商没有交叉;

2) 只考虑同时接收到的制造需求的资源配置过程,而不考虑现有任务生产过程中突发订单任务;

3) 所有制造子任务的生产可同时进行;

4) 供选择的资源供应商的生产条件及生产能力都可满足需要。

2.1 目标函数

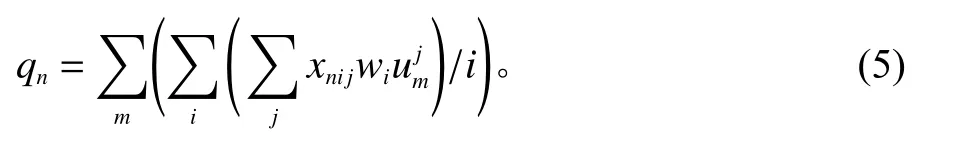

制造企业通过云平台在接收到n种产品制造需求之后,对制造任务进行分解与重组操作,把隶属于不同制造任务的相似制造子任务进行合并,记为F={CMSTnim}。其中,编号i表示产品初次分解后的任务,i ∈N+,编号m代表重组后的子任务,m∈N+。本文主要考虑时间、成本、质量3个方面来建立多目标优化函数。决策变量为

j表示资源供应商编号。

2.1.1 产品总生产时间

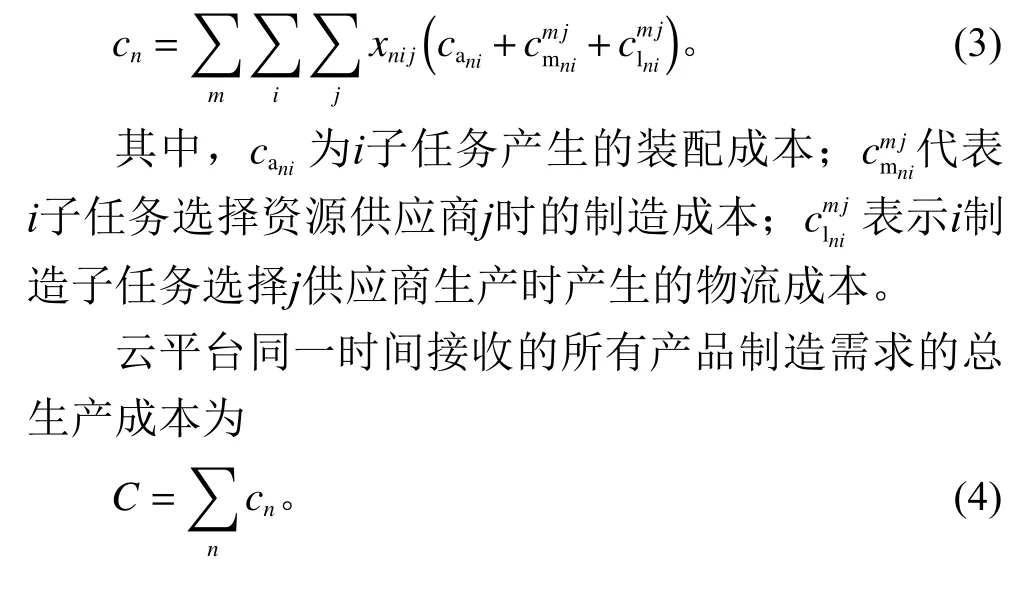

每种产品总生产时间指其所含有的每个子任务的制造时间、所产生的相关运输时间与装配时间之和。每种产品的总制造时间tn表达式如下

云平台同一时间接收的所有产品制造需求的总制造时间为

2.1.2 产品总生产成本

每种产品的总生产成本指其所含有的每个子任务的制造成本、装配成本以及完成不同子任务的供应商产生的物流运输成本之和。每种产品的总制造成本 cn表达式如下

2.1.3 产品生产质量

质量反映的是资源供应商的制造服务能够满足产品制造需求的程度。云平台的虚拟资源池中包含每个供应商对产品制造的各种参数,其中,涉及的产品可靠性、制造精度、产品粗糙度等方面,可以用来衡量该供应商生产产品的质量好坏。对于第m个制造子任务,第j个供应商质量计算公式为为第j个供应商在第k个质量指标下的平台历史评价值, k为总的历史评价次数[17]。因此,组合后的某产品总质量评价值为

其中, wi为权重系数。

2.2 约束条件

2.2.1 时间约束

每种产品的总生产时间不能超过产品的限定完成时间为

其中, tn为产品n总生产时间; Tn表示客户要求的产品n的限定完成时间。

2.2.2 总成本约束

每种产品的生产总成本不能超过产品的限定完成成本为

其中,Cn表示客户对产品n限定的成本。

2.2.3 质量评价值约束

产品n的质量不能小于客户对其的期望质量为

其中, Qn表示客户对产品n的期望质量。

2.3 多目标优化的目标函数

由所有产品制造时间总和、制造总成本和总合格率的目标函数组成最终目标函数,表达式如下

表示在满足客户需求的情况下得到使产品总制造时间最短、总制造成本最低、质量最高的方案。

3 带精英策略的非支配排序遗传算法(NSGA-Ⅱ)

本文所建立的多目标优化函数模型,属于NPHard问题,这种问题的求解十分复杂,目前,NAGA-Ⅱ算法被广泛应用于求解类似的问题。NSGA-Ⅱ算法是由遗传算法中的NSGA 算法改进得来,在保留了NSGA 原有算法非支配分层优点的同时,引入精英策略,扩大了种群采样的空间,在更新种群时保留父代种群,与其产生的子代种群共同竞争,从而产生新一代种群,这样可以保证种群更新过程中父代种群里面的优良个体不被淘汰,进而提高优化结果的精度。NSGA-Ⅱ算法的计算流程如图4所示。

图 4 NSGAS-Ⅱ算法流程图Figure 4 Flow chart of NSGAS-II algorithm

3.1 编码方法

在初始化种群过程中,首先需要对种群个体的染色体进行编码,以便后续的算法计算。遗传算法中常见的染色体编码方式有:二进制编码、实数编码、矩阵编码等方法。其中,实数编码具有意义明确,表达范围广泛,寻优空间大等优点,更适合用来解决复杂优化的问题,根据本文研究问题的特点,选取多层实数编码方法对种群染色体进行编码。在编码时,整个染色体由两部分组成,前端部分存储制造任务的编号信息,后端部分存储资源供应商编号信息,整体长度为品n中的i子任务,ji表示i子任务所选择的资源供应商。

3.2 拥挤度计算以及个体选择

算法首先根据目标函数式(9)对初始种群中的个体进行适应度计算,得到Pareto 解,并按优胜级别排序划分不同Pareto 解集层级,适应度越高的种群个体所在的解集层级越低。由于种群空间是有限的,处在较低层级的种群个体可以优先全部进入,处在后端层级的种群个体要想进入种群空间进行后续的计算,则需要比较它们的拥挤距离,选取拥挤距离大的种群个体进入,以保证种群的多样性和算法的高效性。个体i的拥挤度计算公式[18]如式(10)所示,其中,fp表示式(9)中的各个目标函数,例如p=1时,fp=f1表示式(9)中第1个目标函数。

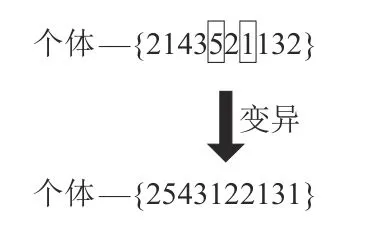

3.3 个体交叉及变异

在对种群进行快速非支配排序以及拥挤度计算后,种群空间内的个体已经更新。在此基础上,对其进行交叉和变异操作,最终形成新一代种群,进行后续计算。

进行变异操作时,随机选择变异个体,选择变异位置1和位置2,最后把个体位置1和位置2对应的子任务以及可供供应商编号进行调换,得到变异个体,变异的概率一般设置在0.1~0.001之间,具体过程如图6所示。

图 5 染色体交叉操作Figure 5 Chromosome crossover

图 6 变异操作Figure 6 Variant Operation

经过选择、交叉、变异操作之后,继续对新一代种群进行计算,最终迭代运算至设定值,得到满意解,也是资源配置的最优生产方案。

4 算法的实例应用与分析

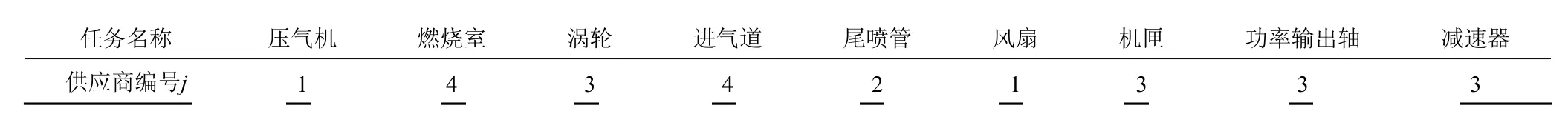

某航模发动机生产公司同时收到了4种类型的制造订单,但是由于其生产能力不足,通过云平台向资源供应商提出制造请求,制造订单的要求(使用传统生产制造时的经验数据)与候选资源供应商的具体生产参数如表1和表2所示。该公司必须对资源供应商进行选择才能在满足订单要求的同时,得到最优的生产方案。

表 1 发动机名称编号以及子任务组成Table 1 Engine name number and subtask composition

表 2 任务名称、编号及候选供应商参数Table 2 Task name, number and candidate vendor parameters

显然,表1中的制造任务及其参数对应的就是本文所建资源配置模型的约束条件,计算时,只需把相应数据分别代入式(6)、(7)和(8)中。表2中数据则是进行资源配置的重要计算依据,在计算过程中,依次代入目标函数式(9)中,即可得出计算结果,也是该情况下的最优资源配置方案。计算过程使用matlab仿真软件进行,初始种群数量设置为200,种群迭代次数设置为200,个体交叉概率为0.9,变异概率设置为0.03。经过计算可得到:目标函数值minT=141 d,minC=131 700元。经资源优化配置后,每种任务及其最优供应商选择结果如表3,每种产品在经过资源优化配置后,所获得的最优生产方案中的时间、成本和质量计算结果见表4。

表 3 制造任务及其所选最优供应商Table 3 Selected suppliers and their parameters

表 4 资源优化配置后产品生产参数Table 4 Calculations for each product

该公司使用本文所提资源优化配置模型计算获得最优生产方案,与按照传统制造方式制造时,其产品生产所用时间、成本、质量的差异对比如表5所示。从表中可以看出,使用该资源配置模型得到的生产方案,使得生产总成本相较使用前节省了2 800元,生产总时间节约128工时,每种产品的质量也都满足要求甚至更高,反映了该资源优化配置模型的合理性与有效性。

表 5 资源配置前后产品成本、时间、质量对照表Table 5 Comparison of cost, time and quality before and after using this model

5 结束语

本文为了解决大规模定制发展过程中,产品高个性化与批量生产之间的矛盾问题,结合云制造的制造业发展趋势,提出云环境下大规模定制产品的生产模式。并在此背景下,通过建立包含总生产时间、总生产成本和产品总质量的多目标优化函数模型,对所涉及的供应商选择的资源优化配置问题进行研究,并使用NSGA-Ⅱ算法计算获得最优的资源优化配置结果。通过代入航模发动机这一算例的具体数据进行计算,模拟所提资源配置模型的计算过程,并得出计算结果验证该模型的有效性,反映其具有一定的现实意义。