微波诱导Fe3O4/AC催化氧化降解邻苯二甲酸二甲酯

2021-03-08李章良赵晓旭黄建辉王侯琼李萍

李章良,赵晓旭,黄建辉,王侯琼,李萍

(1 莆田学院环境与生物工程学院,福建莆田351100;2 福建省新型污染物生态毒理效应与控制重点实验室,福建莆田351100;3 生态环境及其信息图谱福建省高等学校重点实验室,福建莆田351100)

邻苯二甲酸酯(PAEs)作为生产树脂、塑料和橡胶类制品的增塑剂,随着工业生产的发展及塑料制品的大量使用,已成为全球性最普遍的一类污染物[1]。据报道,全球每年PAEs 的总产量超过800万吨[2],而我国每年的用量高达220万吨[3]。研究表明,PAEs 不仅对机体内的分泌系统、神经系统、生殖系统存在毒性效应[4],甚至具有致癌致畸性[5],而且还是一种环境内分泌干扰物[6]。目前,商业化的PAEs中有邻苯二甲酸二甲酯(DMP)、邻苯二甲酸二乙酯(DEP)、邻苯二甲酸(2-乙基己基)酯(DEHP)、邻苯二甲酸二丁酯(DBP)、邻苯二甲酸丁基苄基酯(BBP)和邻苯二甲酸二辛酯(DOP)等6种被美国环保署(EPA)列为优先控制的有毒污染物,中国也将DMP、DEP 和DOP 等确定为优先控制污染物[7]。DMP是目前最常用的5种PAEs增塑剂之一,不仅水溶性强,流动性大[8],具有较难的挥发性和降解性[9],是在海水、淡水以及底泥中检测频率最高的短链酯类,水解半衰期长达20年[10]。在目前的工业废水处理中,常规生物法难以彻底降解DMP 而限制了其实际应用,高级氧化技术(AOPs)则是处理DMP 等环境激素的有效方法之一[11]。

微波诱导催化氧化技术(MICOP)作为一门新兴的高级氧化技术,能够大大加速有机污染物的氧化降解,短时高效,尤其对难降解有机污染物的处理效果更佳而备受众多环境治理研究者的青睐。Yin 等[12]研究表明,与纯AC 催化剂相比,采用CuO@AC 和CuO-CeO2@AC 催化剂均能显著地提高微波催化氧化降解结晶紫废水。Liu等[13]用浸渍法制备了CuOx/颗粒活性炭(GAC)催化剂,并将其用作微波诱导H2O2催化氧化降解苯酚的非均相类Fenton催化剂。结果表明,CuO 和Cu2O 均加载在GAC 表面,在最佳条件下,苯酚降解率达99.96%,COD去除率为88.6%。刘再亮等[14]采用浸渍焙烧法制备了负载铜氧化物的活性炭催化剂对腐殖酸进行微波催化氧化处理。结果表明,载铜活性炭比未负载铜的活性炭对腐殖酸的降解率更高,微波、H2O2和催化剂协同作用对腐殖酸高效降解有决定性作用。此外,本文作者课题组前期实验利用微波诱导改性活性炭催化降解DMP[15],也取得了良好的效果。

在微波诱导催化氧化技术中,选择一种高效、稳定的微波催化剂是研究的热点和技术关键之一,催化剂活性的高低对污染物催化氧化的降解率和反应能耗起决定性的作用[16]。现阶段常用活性炭[17]、金属[18]及金属氧化物[19]等对微波有很强的吸收能力材料作为微波诱导催化氧化反应的催化剂,其应用研究多集中于染料[20]、酚类化合物[21]、焦化废水[22]等的处理效果已得到广泛证实。将MICOP 用于降解DMP 的研究相对较少[1,15],且在微波诱导催化反应体系中的降解率及降解机制尚不清楚。

大部分有机化合物不能直接明显吸收微波,但可利用某种强吸收波的“敏化剂”把微波能传给这些化合物从而诱发化学反应。基于此,本研究以吸附材料且具有强吸微波能力的活性炭(AC)为载体,通过化学共沉淀法制备磁性Fe3O4/AC 催化剂,并结合微波辐射技术用于催化降解水中邻苯二甲酸二甲酯,采用BET、扫描电镜/能谱、X 射线衍射、X射线光电子能谱、红外光谱和振动样品磁强计等手段对催化剂的微观结构、形貌和磁性能进行了表征,研究了不同反应体系对DMP 的降解率及反应动力学的影响,探讨了催化剂用量、微波辐射功率和溶液初始pH 等因素对微波诱导Fe3O4/AC 催化氧化降解DMP 的影响,并考察了催化剂的重复使用性能,为微波诱导催化氧化技术实际应用提供必要的工程数据积累和理论参考。

1 实验材料与方法

1.1 材料与仪器

试剂:六水合氯化铁、四水合氯化亚铁、尿素、十二烷基磺酸钠、盐酸、氢氧化钠及丙酮,均为分析纯,购自国药集团化学试剂有限公司;邻苯二甲酸二甲酯,优级纯,购自上海安谱实验科技有限公司;颗粒活性炭,分析纯,购自天津市化学试剂供销公司。

仪器:MCR-3 型微波化学反应器;HJ-4 型多头磁力加热搅拌器;SHA-B 型水浴恒温振荡器;DHG-92468 型电热恒温鼓风干燥箱;pHS-25 型pH计。

1.2 催化剂的制备与表征

1.2.1 催化剂的制备

活性炭的预处理:将活性炭粉粹过60~100 目筛,用去离子水煮沸30min,通过去离子水反复洗涤并过滤,于105℃烘干恒重后封存备用,标记为AC,其工业分析及元素分析见表1。

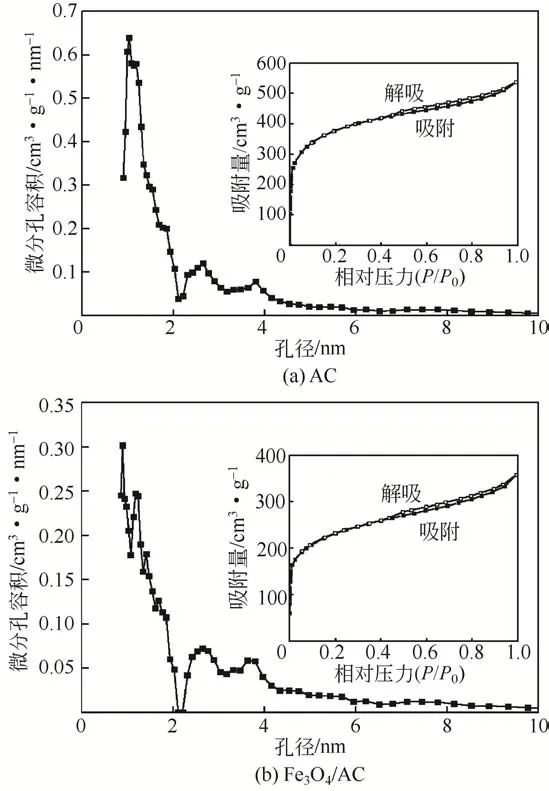

表1 AC的工业分析、元素分析

Fe3O4/AC 催化剂的制备:以n(Fe2+)∶n(Fe3+)=1∶2 配制氯化亚铁与氯化铁的混合液,按一定质量固液比加AC至混合液,将其置于磁力加热搅拌器上,滴加0.25mL 质量分数为10%的十二烷基磺酸钠溶液搅拌混匀,在搅拌下滴加5mol/L 的氢氧化钠溶液调节pH至10.0,反应时间1h后,将其置于100℃恒温水浴锅中陈化一段时间后冷却至室温,然后抽滤并用去离子水反复洗涤沉淀物至中性,烘干后即得Fe3O4/AC催化剂。

纳米Fe3O4颗粒的制备:亦是通过化学共沉淀法制备,步骤同Fe3O4/AC的制备。

1.2.2 性能表征

采用德国Elementar 公司的Vario EL III 型元素分析仪测定元素分析;采用美国康塔的Quadrasorb SI-MP 型比表面积及孔隙度自动分析仪(BET)测定样品的比表面积;采用日本日立的SU-8010型扫描电镜(SEM)观察样品的表面结构和形态特征;采用Oxford的IE300X型X射线能谱仪(EDS)分析样品表面化学元素;采用日本岛津XRD-6100型X射线衍射仪(XRD)观察样品的物相特征;采用美国赛默飞世尔科技公司ESCALAB 250Xi 型X 射线光电子能谱仪(XPS)分析样品表面化学组成和价态;采用德国Bruker公司的TENSOR27型傅里叶变换红外光谱仪(FTIR)测试样品表面的化学特性;室温下采用美国Lake Shore 公司VSM-7307 型振动样品磁强仪(VSM)测定样品的磁化强度。

1.3 实验方法

称取一定量Fe3O4/AC 于250mL 双颈圆底烧瓶中,室温下加入100mL 10mg/L DMP 溶液,将烧瓶置于微波化学反应器中,开启微波化学反应系统并进行计时。反应结束后冷却至室温后定容混匀,经磁性分离后取上清液经0.22μm 滤头过滤后,进行色谱分析溶液中剩余DMP 浓度并计算降解率。每组都做2次平行实验,取平均值。实验中分别考察催化剂用量、微波辐射功率和溶液初始pH 等因素对微波诱导催化氧化降解DMP 的影响。反应过程中开启冷却水以维持反应液体积。

1.4 分析方法

采用Thermo Fisher 的TRACE ISQ 型气相色谱质谱联用仪检测DMP 质量浓度。色谱柱为DB-35MS (30m×250μm×0.25μm),入口温度260℃,柱温以25℃/min 速度从50℃升温至150℃,维持1min 后以10℃/min 速度升温至280℃,维持6min,载气为He(1.0mL/min),注射量1μL,离子源EI,源能量70eV;离子源温度230℃,接口温度280℃。

2 结果与讨论

2.1 性能表征

2.1.1 孔性质及比表面积分析

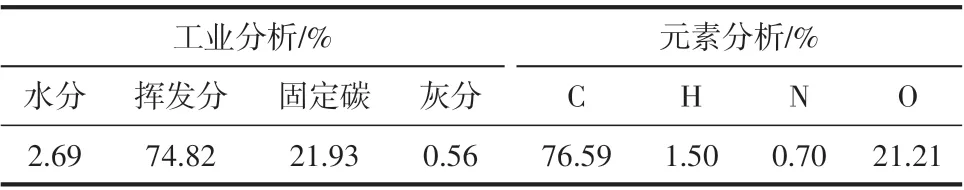

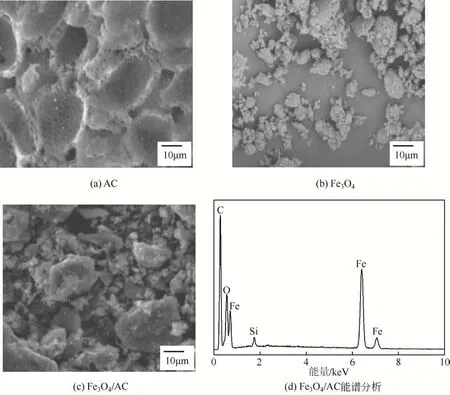

表2为AC和Fe3O4/AC的孔结构参数。由表2可知,与AC 相比,Fe3O4/AC 的比表面积和总孔容均下降明显,而平均孔径却稍有提高,其比表面积降低了38.3%,总孔容降低了35.4%,孔径由1.086nm 增至1.104nm。这是因为相对于AC 而言,磁化物Fe3O4的密度大、比表面积小,Fe3O4沉积在AC 表面会降低Fe3O4/AC 中活性炭所占比例,因而造成了Fe3O4/AC 比表面积的降低和平均孔径的增大。虽在Fe3O4/AC制备中通过加入十二烷基磺酸钠能有效阻止Fe3O4团聚,但因Fe3O4的存在导致Fe3O4/AC部分孔隙堵塞,从而降低了Fe3O4/AC总孔容。结合AC和Fe3O4/AC的孔径分布及N2吸附/解吸等温线图(图1)可以发现,孔径均呈现多峰分布,主要是集中在0.8~2nm的微孔,含有部分中孔集中在2~4nm。AC 的N2吸附等温线属于IUPAC 的Ⅰ型和Ⅳ型吸附等温线的结合,主要呈现微孔吸附特征,这与孔径分布一致。在相对压力小于0.05时,AC 的吸附量急剧升高,这是因为其中狭窄微孔的充填导致;当相对压力继续增大时,N2的吸附量缓慢上升,这是因为其中含有少量的中孔,致使N2的吸附平台未呈现水平的现象,而在相对压力大于0.9 之后等温线呈现略微的翘尾现象,逐渐与P/P0=1 轴相交,并且解吸曲线存在明显的滞后环。Fe3O4/AC 与AC 的N2吸附等温线具有大致相同的趋势,但吸附等温线较AC向下偏移,吸附量降低。

表2 AC和Fe3O4/AC的孔隙参数

图1 AC和Fe3O4/AC的孔径分布及N2吸附/解吸等温线(插图为N2吸附/解吸等温线)

2.1.2 表面形貌分析

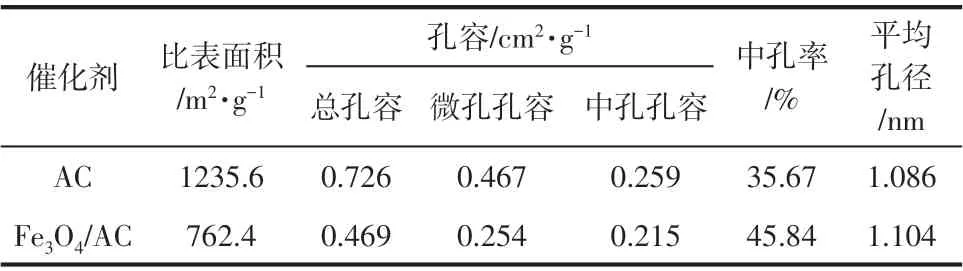

图2 AC、Fe3O4和Fe3O4/AC的SEM图和原位EDS能谱图

图2为不同催化剂的SEM图。可以看出,图2(a)中AC颗粒表面的光泽度均匀一致,表面连续地分布着孔结构;图2(b)中纯Fe3O4纳米颗粒的结晶程度较好,为典型的反尖晶石型的立方晶体结构,呈椭球状,单一的分散性良好;图2(c)中制备出的Fe3O4/AC表面结构呈粗糙不平状,颗粒间有明显空隙,Fe3O4纳米颗粒的活性组分不均匀地分布在活性炭表面上,没有出现明显团聚,在微波辐射条件下,有助于为反应提供大量的活性点位(热点),从而促进Fe3O4/AC催化活性增强。

为了进一步了解Fe3O4/AC 材料表面的成分,采用能谱仪对图2(c)进行原位EDS 谱图分析,由图2(d)可知,Fe3O4/AC 表面含有大量的C、O 和Fe这3种元素,表明Fe3O4已成功负载于AC载体的表面,具有很强的磁性作用,在外加磁场作用下可从水体中快速分离。

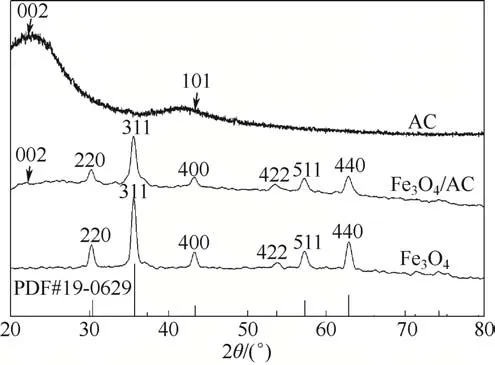

2.1.3 物相结构分析

图3 为不同催化剂的XRD 谱图。图3 中AC 在衍射角2θ为22.0°和43.4°处出现宽而缓的非晶炭衍射峰,分别对应(002)(101)的衍射峰[23]。Fe3O4/AC的XRD衍射图中不仅有AC的(002)的特征峰,也出现了6 个新的衍射峰,其衍射角2θ 分别为30.1°、35.5°、43.6°、53.4°、57.2°和62.7°,分别对应(220)、(311)、(400)、(422)、(511)和(440)6个晶面,其中在2θ=35.5°处的衍射峰为最强峰。这与反尖晶石结构Fe3O4标准谱峰吻合(JCPDS No.19-0629)[24],且未出现其他的衍射峰,表明通过化学共沉淀法制备的Fe3O4/AC 的XRD 谱图是由AC 与Fe3O4的相互叠加,且与AC 结合的铁氧化物是以Fe3O4形式存在,未生成其他物质。虽然Fe3O4已成功附着于活性炭表面上,对Fe3O4晶型未产生影响,但与Fe3O4谱图的衍射峰相比,在Fe3O4/AC的XRD 谱图中Fe3O4和AC 的衍射峰强度均有一定程度减弱,这是因为单位质量的Fe3O4/AC 中Fe3O4和AC各自含量的减少所致。

图3 AC、Fe3O4和Fe3O4/AC的XRD谱图

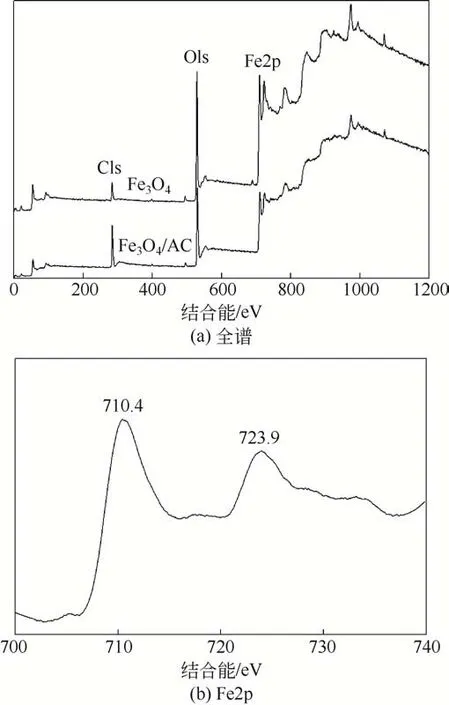

2.1.4 元素组成及价态分析

为了进一步研究Fe3O4和Fe3O4/AC 的元素分布及Fe的存在价态,采用XPS进行分析,图4分别为Fe3O4和Fe3O4/AC 的XPS 全谱扫描图以及Fe2p 能谱图。在图4(a)的全谱扫描图中电子结合能在284.6eV、530.1eV 和710.6eV 处的光电子谱线分别对应于C1s、O1s 和Fe2p 轨道,说明两个样品表面主要含有Fe、O和C元素,而Fe3O4表面中的C元素主要来自检测时仪器的C 标[25]。图4(b)为Fe2p 能谱图,在电子结合能为710.4eV 和723.9eV 处的光电子谱线呈现两个独立的响应特征峰,分别对应于Fe2p3/2和Fe2p1/2,且两谱图Fe2p3/2和Fe2p1/2的峡谷内皆未出现其卫星峰,与文献报道[26-27]的Fe3O4数值基本一致,说明所测的谱图属于Fe3O4的Fe特征电子结合能峰,铁氧化态主要以Fe3O4为主存在,结果进一步证明化学共沉淀法制备的磁性粒子不是以γ-Fe2O3晶相存在而是以Fe3O4晶相形式存在,这与XRD实验结果一致。

图4 Fe3O4和Fe3O4/AC的全谱扫描和Fe2p XPS谱图

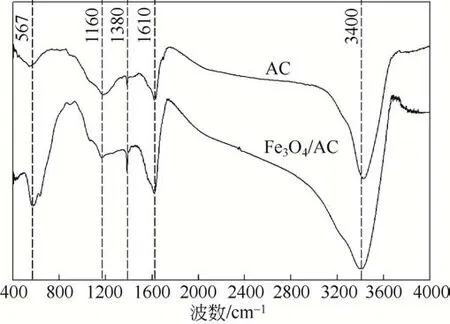

2.1.5 化学结构分析

图5 为不同催化剂的FTIR 谱图。由图可见,AC 和Fe3O4/AC 在3400cm-1处具有较强的吸收峰,谱带振动可归属于样品表面酚羟基(—OH)、羧基(—COOH)和化学吸附水性O—H 的伸缩振动;1610cm-1处的吸收峰主要是由羧基中C==O 伸缩振动产生的;1380cm-1处为羧基中O—H 键的弯曲振动所引起的吸收峰;1160cm-1处为羟基中C—OH键的伸缩振动吸收峰;Fe3O4/AC 在567cm-1处出现新的吸收峰,对应Fe—O键的特征吸收峰[28],表明Fe3O4已负载于AC表面上,具有磁性,为材料进行磁分离提供了条件。通过对比AC 和Fe3O4/AC 曲线可知,AC 表面上有着丰富的含氧官能团,负载Fe3O4后Fe3O4/AC 的比表面积和总孔容虽有所下降(见表2),但表面官能团的种类没有变化,且强度有所增强,表明Fe3O4/AC 含有更丰富的含氧官能团。因此,Fe3O4/AC 对DMP 有着更好的去除能力。

图5 AC和Fe3O4/AC的FTIR谱图

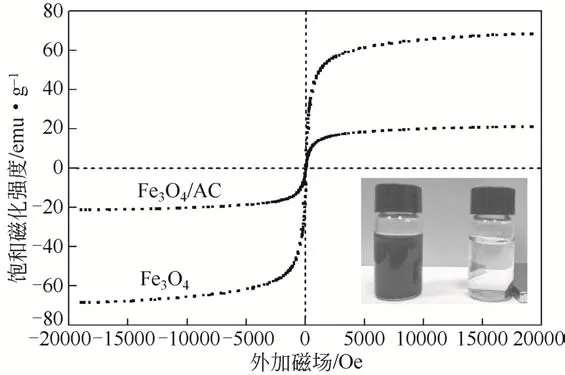

2.1.6 磁性能分析

图6显示的是不同催化剂在室温下的磁滞回线曲线及Fe3O4/AC在外置磁场下的分离效果。由图可知,随着磁场强度的增加,Fe3O4与Fe3O4/AC 的磁化度逐渐提高,并趋于饱和,其中Fe3O4/AC的饱和磁化强度为21.2emu/g,比纯Fe3O4纳米颗粒的饱和磁化强度68.5emu/g 要低,这是由于Fe3O4/AC 中Fe3O4的含量较低并存在非磁性成分活性炭而导致的[28]。有研究发现,磁性颗粒的饱和磁化强度小于16.3emu/g 时,在短时间内将难以从溶液中分离出来[29]。图6 结果表明,处于均匀分散水溶液中的Fe3O4/AC 聚集到磁铁周围只用了18s,说明室温下Fe3O4/AC具有良好的磁性,在外加磁场作用下可从溶液中分离出来,撤离磁场后经过轻微搅动又会很快地分散到溶液中,这有利于解决催化剂的分离、回收利用问题,具有良好的应用前景。另从图6中还可以看出,在外加磁场下,Fe3O4、Fe3O4/AC 的磁滞回线几乎都是经过原点的,虽都有一定的剩磁和矫顽力,但均趋于0,呈现出超顺磁性。

图6 Fe3O4和Fe3O4/AC的磁滞回线和外加磁场前后在溶液中分离情况(插图)

2.2 不同反应体系对DMP降解效果及动力学行为分析

首先考察了不同反应体系中DMP 的降解效果(见图7),其中单独吸附实验是将DMP溶液置于传统电炉上加热至充分沸腾后分别投加Fe3O4和Fe3O4/AC,并开始计时吸附。实验条件为:Fe3O4和Fe3O4/AC 的用量均为1.6g/L,溶液初始pH 为7.0。由图7 可知,单独MW(720W)辐射降解DMP 的效果极为有限,微波辐射时间12min时DMP的降解率仅为9.5%,这是因为DMP 不能直接吸收微波,但可通过微波热效应的影响加速DMP 的水解而少量被分解。在Fe3O4、Fe3O4/AC 单独吸附DMP 体系中,反应时间12min时DMP的降解率也不高,分别为34.5%和52.7%,由此可见,Fe3O4/AC 对DMP 具有更高的吸附能力。在反应体系中添加微波诱导催化作用之后,MW+Fe3O4、MW+Fe3O4/AC 反应体系对DMP的降解率迅速提高,反应时间12min时分别为84.3%、97.8%,这是因为在微波辐射下,催化剂起到一种“敏化剂”作用,能把微波能转给DMP 从而诱发降解。微波诱导Fe3O4/AC 催化氧化降解DMP 具有更强的降解效果。因此,微波诱导催化氧化降解DMP 反应体系中,需微波和催化剂两者同时存在,则其协同功能将对DMP 的高效降解具有决定性作用[14]。

图7 不同反应体系对DMP的降解效果

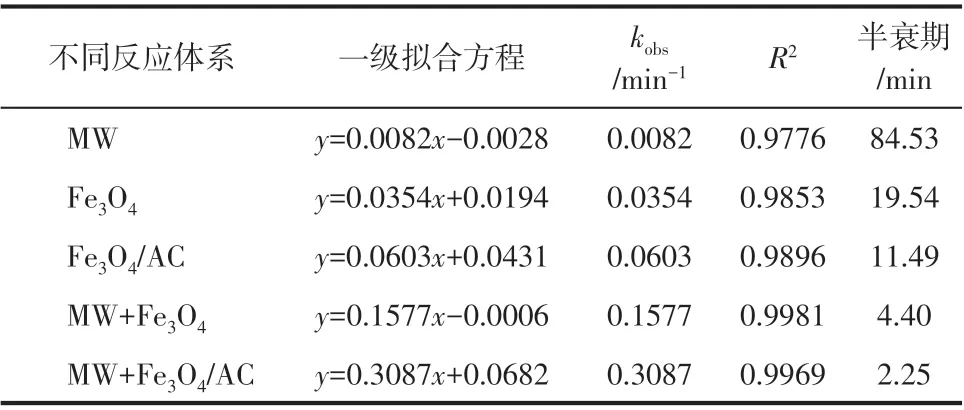

表3列出了不同反应体系对DMP降解的反应动力学参数。结果表明,5种不同反应体系均符合准一级反应动力学,MW+Fe3O4/AC 反应体系表观速率常数kobs为0.3087min-1,半衰期2.25min,对DMP具有最快最好的催化降解效果。这是因为使用活性炭负载Fe3O4,提高了Fe3O4的分散性,且Fe3O4/AC中活性炭的存在,提高了对DMP 的吸附和微波能吸收能力,更有利于其在Fe3O4/AC表面发生微波诱导催化反应。

表3 不同反应体系对DMP降解的动力学参数

2.3 微波诱导Fe3O4/AC 催化氧化降解DMP 的影响因素

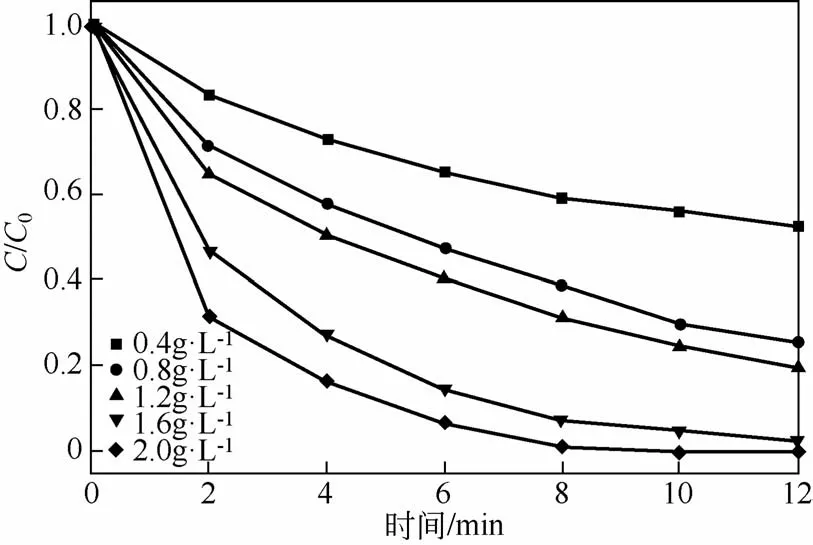

2.3.1 催化剂用量对DMP降解效果的影响

催化反应中,催化剂用量是影响吸附-催化氧化降解效果至关重要因素之一。图8为Fe3O4/AC用量对微波诱导催化氧化降解DMP 的影响,实验中MW 为720W,溶液初始pH 为7.0。从图8 可以看出,催化反应体系对DMP 的降解率随着Fe3O4/AC用量的增加而逐渐增大。当催化剂用量由0.4g/L增至1.6g/L,反应12min 时,DMP 降解率由47.5%提高为97.8%。加大催化剂用量,达到同样的DMP降解率所需反应时间将会大幅度缩短。这是因为单位时间内MW 与Fe3O4/AC 作用产生的·OH 数量是一定的,增加催化剂用量,一方面催化剂能吸附更多的DMP,但更主要是微波辐射能在Fe3O4/AC 表面产生大量热点,随着催化剂用量的增加产生的活性点位越多,吸收微波能形成的高温“热点”数量也越多,从而产生更多的·OH 用于氧化降解被吸附在催化剂表面和周围的DMP,因而同一时间内DMP 的降解效果也就更好。再继续增大催化剂用量至2.0g/L,反应12min 时对DMP 降解率没有等比例的提升,这与文献[13]结论类似,原因可能是催化剂用量较小时,它是反应体系的主要限制因素之一,而过量的催化剂会相互接触覆盖热点或使吸收的微波能量产生分散,导致高温“热点”减少,并阻碍微波穿透,此时DMP 浓度成为反应体系的主要限制因素[30]。

图8 Fe3O4/AC用量对DMP降解效果的影响

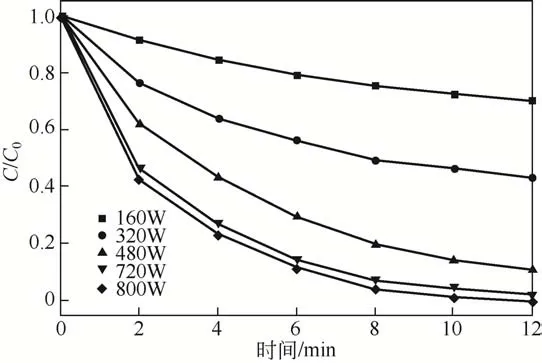

2.3.2 微波辐射功率对DMP降解效果的影响

微波辐射功率增加可增加单位体积溶液所接受微波辐照的能量密度,从而大幅度增加催化剂表面产生的热点数,形成更多的·OH,从而提高污染物的降解率[13-14]。图9 反映了微波辐射功率对微波诱导Fe3O4/AC 催化氧化降解DMP 的影响,实验中Fe3O4/AC用量为1.6g/L,溶液初始pH为7.0。由图9可知,增加微波辐射功率可提高微波诱导催化氧化降解DMP的效率。当微波照射功率由160W提升至720W,反应12min 时DMP 的降解率由29.6%提高为97.8%。反应过程中,微波辐射能够诱导和加速反应体系产生·OH。微波辐射功率越大,与催化剂作用的电磁波越多,催化点位的温度越高,因而通过微波诱导催化作用产生的·OH 数量就越多,DMP的降解率也就不断增大[31];同时,微波辐射功率越大也增加了溶液中极性分子产生高速旋转碰撞的频率,在产生热效应的同时改变体系的热力学函数,降低反应的活化能和分子的化学键强度,也有利于降解反应的进行[32]。但当微波辐射功率继续增至最大的800W 时对DMP 降解率的提高并不明显。由此可知,在微波诱导催化反应过程中,可通过适当调节微波辐射功率来改变反应表观活化能和调控反应速度。

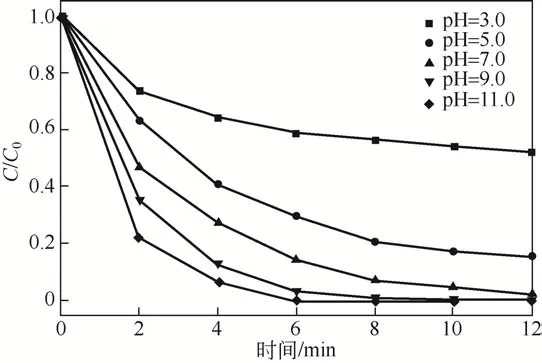

2.3.3 溶液初始pH对DMP降解效果的影响

图9 微波辐射功率对DMP降解效果的影响

图10 溶液初始pH对DMP降解效果的影响

不仅DMP 分子对溶液pH 敏感,pH 也可能破坏催化剂的表面结构,影响其催化活性[33]。图10为溶液初始pH 对微波诱导Fe3O4/AC 催化氧化降解DMP的影响。可以看出,溶液不同初始pH对降解DMP 具有很大的影响,中性和碱性条件对DMP 的降解率明显高于酸性条件。当pH 为3.0 时,DMP相对稳定,Fe3O4/AC 用量为1.6g/L、微波辐射功率为720W 的条件下反应12min 时,DMP 的降解率仅为47.0%。随着溶液初始pH 的增大,DMP 的降解率不断增大。当pH 为5.0、7.0、9.0 时,反应10min 时DMP 的降解率分别为82.6%、95.3%和100%。继续提高pH至11.0时,微波诱导催化反应体系对DMP 的降解速率急剧增大,反应6min 时DMP 即被全部降解。分析其主要原因有:一方面是酯类化合物的稳定性受pH 影响较大,碱性能促进DMP 迅速水解,而酸性条件下DMP 稳定性较大[1];另一方面是Fe3O4/AC表面磁化物Fe3O4的微电场效应促使Fe3++e=Fe2+发生电子转移,随着溶液pH的升高,催化剂表面电负性降低,其与DMP间由于静电吸引作用使得吸附量增大而提升催化降解效率。因此,调节催化反应体系初始pH 至中性以上,可以有效地提高微波诱导Fe3O4/AC催化氧化降解DMP的反应速率。

2.4 催化剂的的重复使用性及稳定性分析

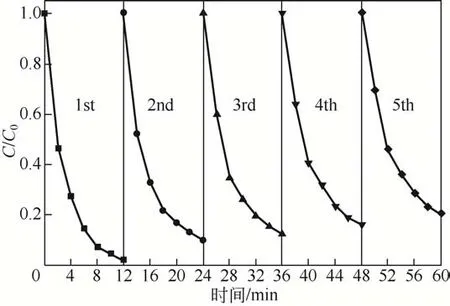

Fe3O4/AC除作为催化剂外,还有一定的吸附性能,若其机械强度不高,在重复使用过程中,可能会发生部分破碎,使其结构发生改变。因此,对其进行重复利用性和稳定性实验是工业应用的前提与基础。每次微波诱导催化氧化反应后,利用外加磁场回收Fe3O4/AC,分别用无水乙醇和去离子水清洗3 次后,与100mL 质量浓度为10mg/L 的DMP 溶液一起置于微波化学反应器烧瓶中,其他实验条件每次均保持相同,循环使用5次微波诱导催化氧化降解DMP的变化见图11。由图11可知,随着循环使用次数的增加,Fe3O4/AC的微波诱导催化氧化降解效率略有下降,由97.8%降至83.5%。这可能是由于催化剂的多次循环使用,一方面导致其总量逐渐耗损,DMP 的降解率随之降低;另一方面是因为催化剂表面负载磁性金属氧化物的流失,在微波辐射作用下被烧蚀而导致其部分失活[31]。结果表明,多次循环使用后的Fe3O4/AC具有良好的催化活性及稳定性,为连续型工程应用中催化剂的循环使用提供了很好的实用价值和经济价值。

图11 Fe3O4/AC循环使用次数对DMP降解效果的影响

2.5 微波诱导Fe3O4/AC 催化氧化降解DMP 机理分析

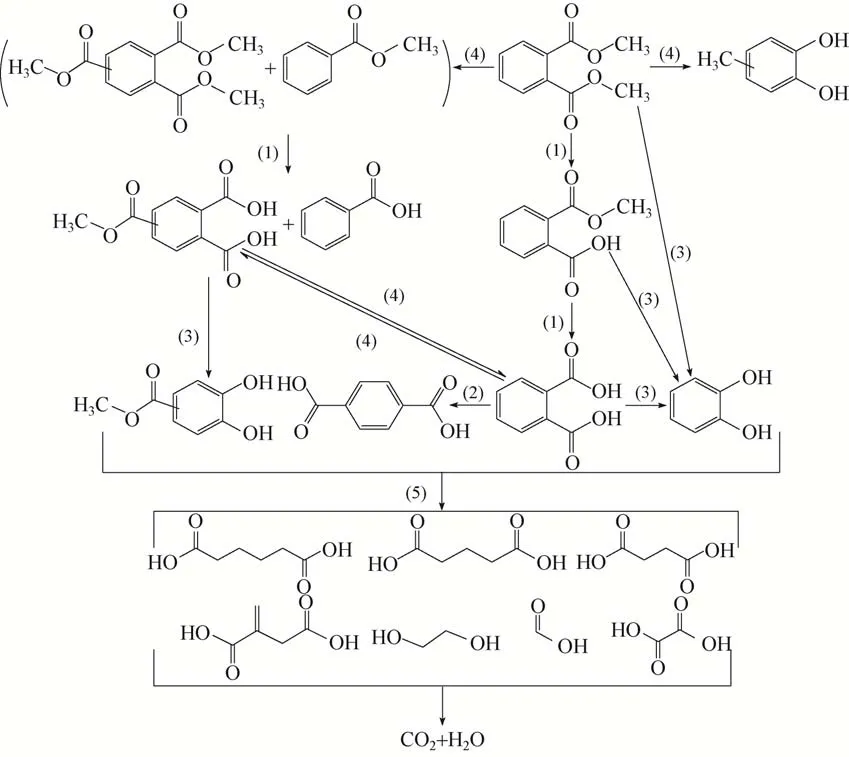

为进一步揭示DMP的微波诱导催化降解历程,借助GC-MS 对降解时间6min内的降解混合物进行分析。根据DMP 标准溶液色谱图,其保留时间20.33min。通过一系列的研究,并结合已有的研究成果[1],初步推断出DMP在微波诱导Fe3O4/AC催化体系中的主要降解路径,结果见图12。

(1)水解作用:因苯环侧链的甲酯键键能较低,在微波和Fe3O4/AC的共同作用下,甲酯键先水解成邻苯二甲酸单甲酯,然后进一步水解生成邻苯二甲酸。

(2)异构化作用:由于邻苯二甲酸没有对苯二甲酸稳定,在微波热作用下,邻苯二甲酸很可能异构化为对苯二甲酸。

图12 DMP在微波诱导Fe3O4/AC催化体系中降解途径的推理

(3)羟基化:在Fe3O4/AC催化作用下,微波的能量可使溶液中产生较多的·OH,·OH 进攻电子云密度较大的位点从而发生苯环上的侧链被羟基所反应,如形成邻苯二酚等。

(4)甲酸甲酯基的脱落和苯环三取代:因甲酸甲酯基与苯环的链接键键能相对较低,在微波和Fe3O4/AC综合作用下较易断裂,使甲酸甲酯基易从苯环上脱落;而甲酸甲酯基也可与激发态的苯环反应,取代苯环上的H 生成甲酯基邻苯二甲酸;此外,激发态的苯环上的H也易被甲基等所取代。

(5)苯环开环:微波和Fe3O4/AC的共同作用可使DMP 及一系列含苯环的中间产物开环,出现包括琥珀酸、戊二酸、己二酸等开环产物,这些物质随着反应时间的延长而继续降解,最终被完全矿化生成CO2和H2O。

3 结论

(1)采用化学共沉淀法制备了Fe3O4/AC 催化剂,表征结果证明Fe3O4已成功负载在活性炭表面上;Fe3O4/AC 具有超顺磁性,饱和磁化强度为21.2emu/g,可通过外加磁场作用快速地从溶液中分离出来。

(2)微波诱导催化反应体系对DMP 的降解率大于单独吸附或单纯微波辐射反应体系,且均符合一级反应动力学;与其他反应体系相比,MW+Fe3O4/AC 反应体系表观速率常数kobs为0.3087min-1,半衰期2.25min,对DMP 具有最快最好的催化降解效果。

(3)在微波诱导Fe3O4/AC 催化氧化降解DMP中,增大催化剂用量、微波辐射功率和溶液初始pH等影响因素,均有利于提高DMP的降解率,其中pH对DMP的降解影响最为显著。

(4)通过重复使用性及稳定性实验,证明Fe3O4/AC具有良好的催化活性及稳定性,经过5次循环使用后DMP的降解率仍保持在83.5%。

(5)根据GC-MS 检测结果,初步推断DMP 在微波诱导Fe3O4/AC催化体系中的降解途径主要有5个,即水解、异构化、羟基化、甲酸甲酯基的脱落和苯环三取代及苯环开环。