梅钢1422产线粗轧立辊轧机传动轴窜动分析

2021-03-08王华锋

王华锋

(宝武装备智能科技有限公司南京分公司,江苏 南京 210000)

1 存在问题

梅钢1422产线粗轧区域有一台两辊轧机和一台四辊可逆轧机,四辊可逆轧机是梅钢为了提升产品规格和质量于2006年新建的一台轧机,在四辊可逆轧机入口配有一套宽度控制装置,称为立辊轧机(也称为E2轧机)[1]。一段时期内,在E2轧机生产轧制过程中,其传动轴上部的主轴平衡油缸活塞杆会发生抬升现象。当活塞杆抬升至29mm时,系统就会发出位置报警信号。如果不及时恢复平衡缸的变化位置,使活塞杆继续抬升下去,后续极易触发跳车信号,导致设备发生急停故障,从而造成废钢事故的发生。

2 主轴平衡油缸报警设置方式和油缸动作分析

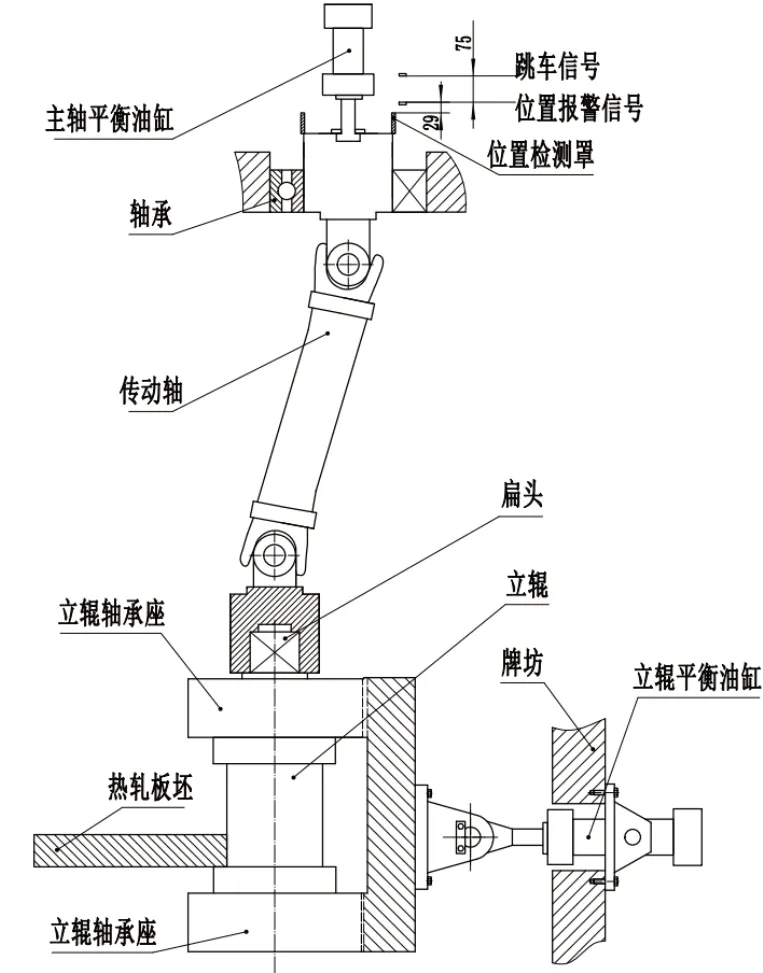

E2轧辊传动轴上部主轴平衡油缸:①在换辊时,轧机开度打开到2860mm(指两侧轧辊中心线之间距离),进入换辊模式,油缸提升、传动轴至接近开关触发信号到位灯亮[2]。设计上最大和最小开度提升行程为665.9mm;②进入装辊模式,新辊装入并被打开至2860mm,轴被放下套入轧辊,同时报警位置信号和跳车位置信号显示正常,主轴平衡提升缸下落行程590mm。报警位置信号和跳车位置信号与传动轴提升装置(位置检测装置)之间位置关系设置,如图1所示。

图1 E2设备报警点设置示意图

E2轧辊传动轴上部平衡油缸系统压力设定情况如下:

(1)在换辊时,轧机开度打开到2860mm(指两侧轧辊中心线之间距离,辊径最大1100mm),进入换辊模式,接着杆端液压系统压力120bar,盲端液压系统压力为0bar,轴被抬起与轧辊分离,随后换辊作业。

(2)新辊装入并被打开至2860mm,进入装辊模式,然后杆端液压系统压力为0bar,盲端液压系统压力为20bar,加之轴重力作用被放下套入轧辊,同时报警位置信号和跳车位置信号显示正常。

(3)换辊作业完成,轧机恢复运行状态,杆端液压系统压力120bar,盲端液压系统压力为20bar,此时杆端液压系统被单向阀相对锁闭,主轴被平衡油缸保持在该坐标位置,不会因为轧辊开度变化而下落改变原有坐标位置。

液压系统设计时,其平衡油缸采用了最常用的比例压力控制方式,其主轴杆端平衡压力由比例阀控制在120bar,油缸无杆腔的背压一直维持在20bar,但是在实际生产过程中,E2立辊轧机和四辊可逆轧机轧制时,产生的振动对油缸两腔的压力造成了一定程度的波动[3]。

3 传动轴在轧机开度开与合过程中投影高度变化

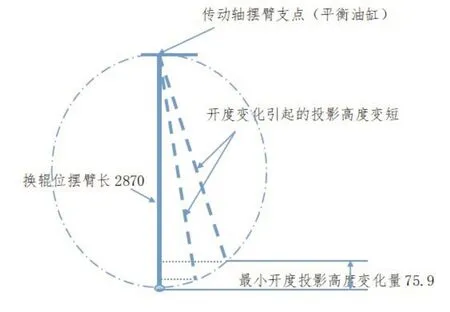

查阅轧机资料可知,E2立辊轧机最小开度(两只轧辊中心线之间距离)为775*2=1500mm,最大开度(两只轧辊中心线之间距离)为1430*2=2860mm,两个极限位置变化所引起的传动轴投影高度变量为75.9mm。而在此过程中,因平衡油缸系统使传动轴上悬挂点坐标位置保持不向下变化,传动轴投影高度的变量实际反映的是轴摆动角度变小,即轴与轧辊之间配合位置出现滑移,轴被相对提升(最大值75.9mm),如图2所示。

图2 E2立辊轧机最大开度和最小开度投影高度变化量

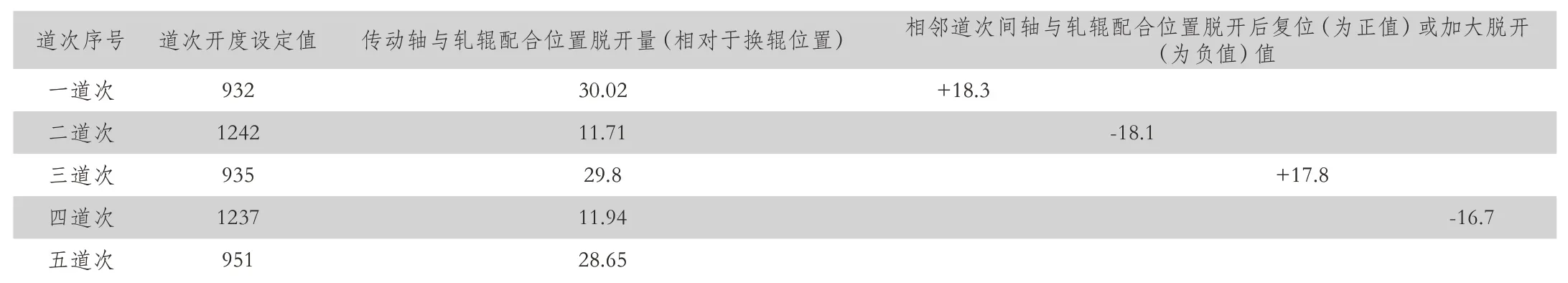

为了判断E2立辊轧机主轴平衡油缸发生抬升是否与4辊可逆轧机来回5道次轧制工艺参数设置存在关系,对4辊可逆轧机整个轧制过程位置报警信号出现的各轧制参数进行了一系列的对照和比较,发现抬升位置报警信号的出现是随机的,与工艺参数的设定无关,从E2轧机任意一个五道次设定来看传动轴与轧辊配合位置滑移变化量和设定时间,如表1和表2所示。

表1 随机选取E2轧机一个五道次设定来看传动轴与轧辊配合位置滑移变化量

表2 随机选取E2轧机一个五道次设定及工作过程时间

4 引起E2轧辊传动轴窜动导致位置报警信号触发的原因

通过上述分类分析,可以还原报警信号触发的发生过程:

(1)由于现有E2立辊轧机主轴平衡油缸工作状态为:新立辊装入并被打开至2860mm,进入装辊模式,接着杆端液压系统压力为0,盲端液压系统压力为20bar,轴被放下套入轧辊。同时,报警位置信号和跳车位置信号显示正常,此后杆端液压系统压力120bar,盲端液压系统压力为20bar,主轴被平衡油缸保持在该坐标位置,轧机恢复运行状态,且不会因为轧辊开度变化而向下滑落,但在外力作用可以上移。

(2)轧机报警位置信号与传动轴提升装置(挡铁)之间位置关系为:理论上如果传动轴提升(或被抬升)29mm,提升装置(挡铁)将超出信号检测范围,位置报警信号被触发。

(3)根据上述随机列表数据传动轴与轧辊最大复位行程18mm(抬升距离),开度上单边4s内水平移动310mm;而轧辊锁紧环厚度磨损,轧辊安装后下沉4.4mm,加上轴承孔椭圆及跑外圈,轧制过程中使轧辊中心线倾斜,上大下小。一方面轧制过程板坯形成向上窜动力(含配合间隙窜动量最大5.5mm),另一方面影响轧制过程中轴承、传动轴与轧辊辊头间工作受力状态,产生一个螺旋向上的趋势和动作。

如果上述过程中轧辊扁头定位部分与传动轴轴套不能及时滑移伸缩,出现摩擦卡阻,则因道次变化产生传动轴滑移摩擦阻力,以及轧辊轴向窜动的摩擦阻力,将导致传动轴被抬升(平衡油缸活塞杆被压缩),液压单向阀锁失效,该油缸因此只升不降。当抬升累积达到29mm以上后,报警位置信号被触发。

5 消除和减少报警位置信号触发的措施

(1)对轧辊组装使用的锁紧环厚度磨损、衬套厚度、轴承座内孔磨损检查进行把控,每次更换立辊时,将更换下线的轴承箱解体,测量锁紧环厚度、衬套厚度和轴承座内孔尺寸,将上述磨损数据制表记录进行跟踪。一旦磨损接近图纸要求的极限值,必须及时更换磨损件,杜绝轧制过程轧辊上下窜动。

(2)由于立辊开度打开到2860mm(指两侧轧辊中心线之间距离),轧制开度1760mm时,轧辊与轴套完全装配到位。但在实际生产过程中,轧机开度在1300mm内,这样使轧辊与轴套装配间存在滑移,按照随机列表五道次设定表,可知滑移量在12mm~30mm间波动。

每次精轧换辊时,可以对E2轧机开度做一次开合动作,使轧辊与轴套间滑移得到复位,同时报警信号位置允许抬升距离也得到恢复。

(3)轧辊头部定位柱销和轧辊扁头下部定位轴直径与轴扁头相应配合间隙分别为0.49mm~0.67mm、0.52mm~0.75mm,显示出轧辊头部定位柱销总是先接触轴套,承担轴与轧辊摩擦阻力,易造成轴被抬升现象。如果将轧辊头部定位柱销直径减少0.3mm~0.5mm,可解决上述问题,且不造成传动件之间的受力状态变化。

(4)在轧辊组装过程中,必须注入足够的润滑脂,从而保证轧辊头部定位柱销与孔之间得到有效润滑,减小摩擦卡阻现象发生。

(5)将E2轧机传动轴平衡油缸的控制阀块由轧机上移到地面上,减少轧机轧制时产生的振动对比例阀、液压单向阀锁等液压元件动作的干扰。

以上措施经过固化,形成标准化作业文件,未再触发过E2立辊轧机主轴平衡缸位置报警信号。