克深气田“三超”气井安全隐患治理对策与实践

2021-03-08高文祥郑如森刘文超张宏强徐鹏海

马 群 高文祥 郑如森 王 磊 刘文超 张宏强 徐鹏海

中国石油塔里木油田公司克拉油气开发部, 新疆 库尔勒 841000

0 前言

克深气田位于拜城县境内,是塔里木盆地库车坳陷克拉苏构造带上的一个裂缝性致密砂岩气田,具有地层压力超高(≥120 MPa)、地层温度超高(≥165 ℃)、埋藏超深(≥6 000 m)的特点[1],随着克深气田的全面开发,井口装备服役时间加长,气井的安全隐患日益突出,严重影响了单井的安全平稳生产,制约了气田的高效开发。

气井隐患主要是环空异常持续带压和井口装置严重老化,其中环空异常持续带压表现最为突出,该类隐患的气井治理难度大、治理费用高,开井生产安全风险高,关井存在套压超过管柱承受的极限压力的可能,进而可能引发天然气窜漏至地层、泄漏至井口等难以控制的风险[2]。为确保隐患气井的安全开发,从安全环保、科学发展、效益开发角度制定隐患治理措施,达到治理隐患或降低隐患风险的目的。

1 “三超”气井隐患原因分析

1.1 环空异常持续带压

克深气田生产井79口,油套连通井30口,占总井数的37.97%,引起环空异常持续带压的原因很多,如油管腐蚀穿孔(地层出水和CO2腐蚀造成)、油管断裂(一是温度场突然变化导致油管急剧收缩、油套压控制不合理导致油管断裂;二是突然关井、频繁调产等产生水锤效应、剧烈震荡导致的油管断裂)、油管挂渗漏、井下封隔器密封失效、采气树密封件与套管头连接部位出现漏失、油管头与套管头间卡瓦主密封和橡胶密封失效等[3-4],其中油管腐蚀穿孔、油管断裂、油管头与套管头间卡瓦主密封与橡胶密封失效是导致克深气田气井环空异常持续带压的主要原因。油管失效的几种形式见图1,油套管头密封失效的主要形式见图2。

1.2 井口装置老化

在高温高压高产以及地层出水等恶劣工况中运行的井口装置,使用寿命严重降低,采气树、阀门受损日趋严重:一是闸板被刺坏或闸板被介质腐蚀等导致密封面失效而使阀门内漏;二是阀门的阀杆盘根密封处密封圈老化、阀盖与阀体连接处密封失效等导致阀门外漏[5-7];三是气井出水导致采气树内腔及采气树法兰连接处腐蚀刺漏,均给气井的安全生产带来较大安全隐患。阀门失效的主要形式见图3。

a)阀座与阀板间密封失效a)Sealing failure between valve seat and valve plate

2 “三超”气井隐患治理措施

2.1 环空持续异常带压的治理措施

通过对高压气井环空异常带压现象的形成机理、处理方法的深入研究[8],结合克深气田环空异常持续带压井的生产情况,按照单井产量、油套连通性将异常井分为低风险井、中风险井和高风险井[2,9-10]。

1)低风险井:该类气井油套连通性差,关井后A环空(套压)随油压缓慢升高,关井油压低于A环空最大承受压力,井屏障受控。

2)中风险井:该类气井油套连通性好,但地层能量不足,生产油压远低于A环空最大承受压力,正常生产时风险低,井屏障受控;由于该类气井的产量低(<15×104m3/d)、温度低(井口温度≤0 ℃),易形成水合物,造成意外关井,关井后油压迅速恢复,A环空压力(套压)随油压快速升高,关井油压高于A环空最大承受压力,存在突破井屏障的风险。

3)高风险井:该类气井油套连通性好,压力高、产量高(≥15×104m3/d),正常生产时油压略低于A环空最大承受压力,存在意外关井突破井屏障的风险。

2.1.1 低风险井的治理措施

该类气井发生意外关井,环空压力上涨到最大承受压力时间长,有足够时间到井场进行应急处置,风险较低。因此,采取“保守治疗”的方式,通过设置环空报警参数加密监控生产,当A环空压力有上升趋势时,可采取调产降压或A环空泄压方式处理[11-13]。

2.1.2 中风险井的治理措施

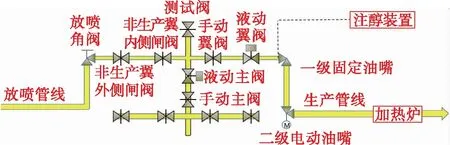

该类气井正常生产时,油压较低,远低于A环空最大承受压力,因一级油嘴节流前易形成水合物导致意外关井,意外关井后油压迅速恢复,A环空压力随之上涨,无足够时间到井场进行处置,意外关井风险高。为保障该类气井的平稳生产,除设置环空报警参数加密监控外,在一级油嘴前接入高压注醇橇进行注醇,在二级节流后接入加热炉对流体进行加热,通过注醇和加热相结合的方式解决低温低产气井井口冻堵问题[14]。上述工艺在环空异常的KeS2-2-18井得到成功应用。中风险气井生产流程见图4。

图4 中风险气井生产流程示意图Fig.4 Schematic diagram of the production process of a risky gas well

2.1.3 高风险井治理措施

该类气井压力高、产量高,油套连通性好,关井后压力快速达到A环空压力承受极限,突破井屏障的风险高,无足够时间到井场应急处置。在不进行大修作业的前提下,对采气树放喷翼进行改进,将采气树放喷翼外侧闸阀更换为液动翼阀,放喷翼改为一级固定油嘴和二级电动油嘴,在放喷口安装自动点火装置[8],时刻保障该类气井正常开井是隐患受控的主要手段。采气树放喷翼改造见图5。

图5 采气树放喷翼改造示意图Fig.5 Schematic diagram of transformation of christmas tree jetting wing

放喷翼新增液控油路兼容原液控柜,增加逻辑连锁控制,通过RTU对放喷翼实现远程控制和自动开启,远程控制是指在主控室可以开启放喷功能,自动开启是指油压、A环空压力高过上限值以及意外连锁关井,放喷翼液动阀和二级可调电动油嘴自动开启实现放喷,放喷翼打开的瞬间点火装置开始自动打火直至点火成功,通过放喷降压将A环空压力控制在安全压力范围内。上述工艺在环空异常且高产的KeS905井得到成功应用。开启放喷过程见图6。

图6 开启放喷过程示意图Fig.6 Schematic diagram of starting the spraying process

2.2 井口装置老化的隐患治理措施

2.2.1 油套管头密封失效治理措施

克深气田油套管头密封失效高达52井次,约占总井数的50%,失效原因是油套管头橡胶密封严重老化、卡瓦主密封失效等问题导致,严重影响“三超”气井井完整性和安全性[15-16]。因无法对卡瓦主密封及橡胶密封进行更换,经过反复研究及论证,采取油管头堵漏技术治理油套管密封失效的问题。

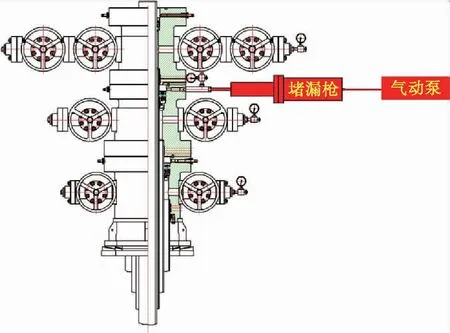

对卡瓦主密封堵漏作业时,先对卡瓦主密封环空泄压,泄压时用顶开装置缓慢顶开注脂孔单向阀,压力泄至 0 MPa 后,拆除卡瓦主密封处2颗对角顶丝,连接专用堵漏枪和气动泵,启动气动泵,将固态堵漏剂挤入卡瓦主密封环空中,循环往复直至堵剂注满。拆除专用堵漏枪,恢复油套管原貌,用试压工具从注脂孔进行试压,稳压30 min,压降≤0.7 MPa为合格。油套管头卡瓦主密封堵漏见图7。

图7 油套管头卡瓦主密封堵漏示意图Fig.7 Schematic diagram of oil casing head slip leak plugging

封堵橡胶密封时,先检查金属密封和上下橡胶密封之间带压情况,带压则用顶开装置缓慢顶开注脂孔单向阀,压力泄至0 MPa后,拆除油套管头金属密封和上橡胶密封之间的注脂孔单向阀,及金属密封和下橡胶密封之间的观察孔堵头,注脂孔处连接注脂枪,注入调配好的液态堵剂(A胶与B胶调配使用),注入完后,用专用工具清洗注脂孔以及观察孔堵剂,恢复原貌,凝固24 h后从注脂孔处试压,稳压30 min,压降≤0.7 MPa为合格。

上述工艺在油套管头密封失效的KeS903井、KeS2-2-4井得到应用。

2.2.2 阀门缺陷、漏失问题治理措施

克深气田井口装置阀门漏失类型主要为外漏和内漏。常规的阀门外漏治理较为简单,更换密封圈即可解决。生产中较为严重的是阀门内漏,每年克深气田内漏阀门数量高达100只,阀门中46%的内漏阀门因带压不能正常更换或维修,成为高压气井生产过程中一项重要安全隐患,基于此,探索高压气井带压换阀是解决此类隐患的重要手段。以更换KeS8-6井A环空左翼内侧闸阀为例,来分析高压气井带压换阀[5,17-19]。KeS8-6井井完整性各级屏障完好,A环空压力为49.30 MPa,A环空左翼内侧闸阀(型号Φ 65 mm,承压105 MPa)在施工作业过程造成阀体损伤,不符合高压气井井口装置生产要求,此外,阀座与阀板间密封面失效阀门内漏,换阀是消除该隐患的必要手段,由于A环空左翼内侧闸阀带压,常规换阀不能实现。KeS8-6井油管头结构见图8。

图8 KeS8-6井油管头结构图Fig.8 Schematic diagram of KeS8-6 oil tubing head structure

基于此,KeS8-6井采取带压换阀技术消除安全隐患,主要更换步骤如下。

1)为降低作业风险,先将A环空缓慢泄压至30 MPa,关闭A环空左翼外侧阀和内侧阀,将丝堵法兰与A环空左翼外侧阀间余压泄至0 MPa,拆除丝堵法兰,连接VR丝堵(型号Φ 65 mm,承压105 MPa)带压送入工具。

2)打开A环空左翼外侧阀和内侧阀,带压送入VR丝堵至A环空四通左侧出口,并上紧VR丝堵进行封堵。

3)对VR丝堵送入杆锁定装置进行卸扣,工具不移动说明坐卡成功,并对工具送入距离进行核算,确定工具送入到位。

4)打开带压送入装置泄压阀,对A环空左翼进行泄压至0 MPa,关闭左翼外侧闸阀后不起压,则VR丝堵正向封堵成功。

5)对A环空左翼打压为环空压力的1.2倍,关闭左翼外侧闸阀稳压15 min压力不降,则VR丝堵反向封堵成功,然后对A环空左翼进行泄压至0 MPa,取出送入装置。

6)吊车对A环空左翼外侧阀和内侧阀进行吊装准备。

7)拆卸A环空左翼内侧阀与四通连接螺栓,并将A环空左翼外侧阀和内侧阀吊离井口。

8)就地连接新阀和原外侧闸阀,吊装至井口安装,安装完成后连接取送装置。

9)对采油四通左翼出口至A环空左翼外侧阀整体试压至105 MPa(额定工作压力),稳压30 min为合格。

10)带压送入取送工具,取出VR丝堵,关闭A环空左翼外侧阀,清理现场,恢复生产流程。

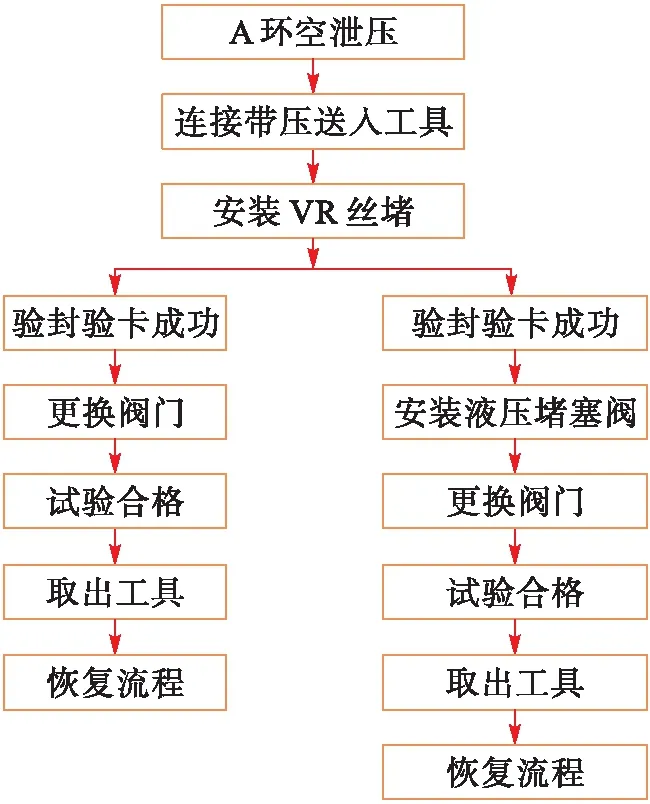

若VR丝堵不能实现封堵,则送入套管堵塞器对油管大四通左翼侧出口进行封堵后再进行更换阀门作业,作业流程与VR堵流程一致(除油管大四通左翼侧出口与更换后的阀门之间无法试压外)。带压换阀流程见图9。

图9 带压换阀流程图Fig.9 Flowchart of valve change with pressure

3 结论

1)通过对克深气田“三超”气井安全隐患治理的探索与实践,为“三超”气井安全隐患治理积累了丰富经验,形成了系统的环空异常持续带压、油套管头密封失效、阀门内漏等隐患治理成套技术。

2)井口装置存在的安全隐患是气井在长期生产中经腐蚀、磨损、老化等造成的,其失效机理复杂,失效形式繁多。要真正处理好采气井口装置安全隐患问题,必须做到动态监测、防护到位、治理彻底有机统一。

3)油套串通导致的环空异常持续带压井,治理难度大、安全生产风险高,除大修作业外,仅能通过治理来降低隐患风险,而不能消除隐患,因此应根据环空压力异常表现、单井产量、油套连性、关井压力恢复等情况对该类气井进行分类管理,根据分类级别来制定针对性措施,以保障该类气井风险可控。

4)加大采气树本体、法兰连接处等壁厚检测,做到早发现、早治理、早更换;加大国产化井口配件的研发力度,避免因无配件而使设备带病运行。