金属矿山软围岩综合掘进机作业工法分析

2021-03-08王大干

王大干

(紫金矿业建设有限公司,福建 厦门 361000)

近年来悬臂式掘进机在我国煤矿行业得到了长足发展,金属矿山由于岩石硬度较高,巷道施工距离短,经济技术等因素普遍采用爆破工艺,此次新疆乌恰乌拉根锌矿井下基建工程引进悬臂式掘进机进行非爆破施工工艺试验,主要因为以下几点因素。

(1)自然因素:该工程尚属于基建期,主斜井距离长拐弯少,适用于机械化施工,巷道围岩硬度低,采用爆破工艺危险系数高,这是掘进机能在此适用成功的先决条件。

(2)区位因素:该矿山位于新疆地域特殊,危化品管控较严,管理成本及材料成本高,这是考虑采用非爆破工艺的重要条件。

(3)经济因素:悬臂式掘进机已经在煤矿适用多年,工艺较成熟,设备国产化高,设备成本低,从经济角度为选用此类设备提供了可行性。

综合以上因素,采用悬臂式掘进机实现快速掘进,减少了矿山基建周期,增加了施工过程中的安全性,实现了降本增效。

1 掘进机设备参数

乌拉根锌矿井下基建工程胶带斜井选用EBZ260H型悬臂式掘进,掘进机截割后方配套带式输送机进行出渣,掘进机参数见下表。

表1 悬臂式掘进机EBZ260H设备参数

2 掘进机在胶带斜井使用情况

2.1 矿山岩性情况

矿区岩体由中生界白垩系、新生界古近系、新近系岩层构成,矿体围岩岩性比较简单,顶板岩石为石膏、同生角砾岩,底板岩石为长石砂岩、砂岩,属于软~较软岩石,硬度系数6~9,岩石较破碎,结构面的结合程度为结合好的,稳定性中等。

2.2 斜井施工工艺

图1 掘进机掘进施工

图2 在临时护顶装置下施工锚杆

图3 掘进后作业面

图4 通过皮带将废渣进行转运

图5 掘进后巷道顶板较规整

图6 巷道喷砼后较平整

胶带斜井掘进断面规格4.8*4.3m,三分之一三心拱形,巷道总长度1370m,掘进采用掘进机施工,掘进后作业人员站在掘进机临时支护装置下施工锚网,出渣采用DSJ80/4/2×55伸缩式带式输送机。

2.3 掘进机作业工效分析

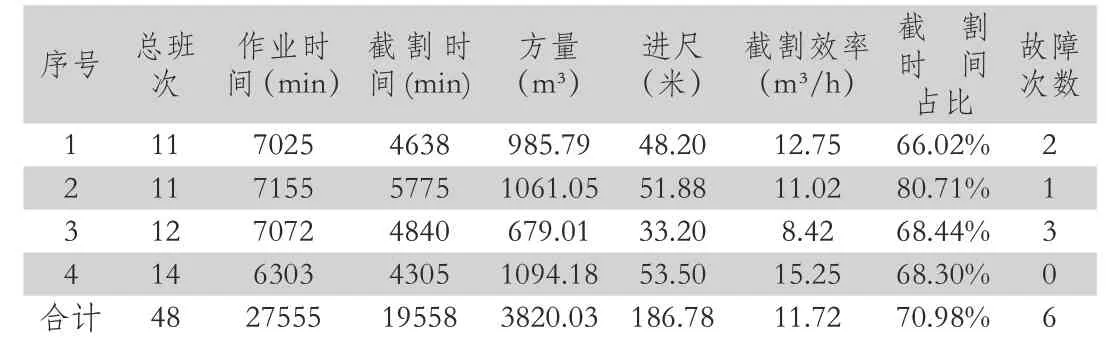

为保证人员安全,每个截割三米即进行锚网支护,截割支护全部完成为一个完整作业循环,一个掘进班需完成两个循环。通过连续统计一个月,对掘进机作业工效分析如下。

表2 掘进机作业的工效情况

(1)掘进机截割时间占比平均值达到了70.98%,支护时优先支护顶板,顶板支护完成后即进行掘进施工,在掘进时平行作业施工边帮锚杆,减少了边帮支护占用的时间。

(2)当月进尺共计186.78m,因为其他原因造成实际作业时间只有25天,总班次为50个,掘进班次为48个,排班率达到了98%,平均每班进尺3.89m。

(3)出渣采用的为可伸缩式皮带,在巷道进行支护即交接班间歇时间时后勤人员需进行皮带延伸、材料准备等辅助工作。

(4)该段施工时间巷道顶板稳固性较好,巷道未进行喷砼支护,喷砼支护时间未计入。

3 施工中遇到的问题及解决方法

3.1 施工中遇到硬岩的问题及解决办法

在巷道掘进过程中局部区域遇到致密性砂岩,单板截割进尺仅0.3m,消耗截齿23个,施工成本较高。根据砂岩遇水软化的特性,先施工密集孔注水软化,再进行截割,减少了截齿消耗,降低了成本。

3.2 施工中遇到掘进机趴窝的问题及解决方法

在巷道施工泥岩区域,底板遇水后变软,由于机身较重陷入底板无法退机。通过采用在链板下方垫枕木,增加支撑力和摩擦力,较好地解决了设备趴窝问题。

3.3 施工中遇到掘进机卡链的问题及解决方法

由于施工区域围岩为泥岩和砂岩,遇水后黏性较大,掘进中需进行洒水降尘并给截齿降温,偶尔出现一步卡链的问题。通过减少链板与链槽之间的缝隙,适当减少洒水,保证废渣的湿度,可以有效的避免卡链出现。

3.4 施工过程中粉尘较大的问题及解决办法

掘进机在截割作业过程中粉尘较大,一方面,通过调整压入式和抽出式风筒布距离控制粉尘扩散,压入式风筒布距离作业面距离控制在12m至15m,可以有效减少粉尘被吹散,同时能保证作业现场通风,抽出式通风风筒布控制在距离作业面5m以内,可以有效捕尘;另一方面,除截割头自带洒水装置外,在截割部上方增加洒水装置,截割作业过程中从上方进行洒水,有效的降低作业现场粉尘。

图7 遇硬岩施工密集孔注水软化

4 掘进机工艺与爆破工艺对比分析

4.1 掘进机工艺的优势

(1)采用爆破工艺施工,爆破后巷道超欠挖难以控制,尤其是软弱岩层地段,爆破极易造成巷道顶板垮塌;采用掘进机施工,对围岩扰动较小,保证了围岩完整性,可以较好地保证巷道顶板安全。

(2)采用爆破工艺施工,工序包含“钻眼,装药爆破,出渣,支护”,工序管理较复杂,人员占用多,且每班循环进尺难以保证;采用掘进机施工,工序简单,作业人员少,管理较为简单,且每班循环进尺可以保证。

(3)采用爆破工艺施工,在各工序中存在的作业风险较多,尤其是爆破炮烟问题,铲装运输的油烟问题,安全管理压力较大;采用掘进机施工,人员均在临时支护下作业,生命安全可以得到保证。

4.2 掘进机工艺的劣势

(1)掘进机对围岩的适应性较低,可掘进的岩石单轴抗压强度在80MPa~100MPa之间,尤其在软弱岩层中施工优势较为明显,遇到硬岩时截齿消耗较大,较爆破工艺对围岩的适应性低。

(2)掘进机属于特种设备,巷道成型质量,施工速度与操作手技能熟练程度息息相关,需经过专门培训方可上岗独立操作。为保证掘进机能正常作业,需配备专门的维修人员,每班作业后对设备进行维护。

(3)掘进机单台设备价格较高,且后续配套设备较多,需保证掘进长度方可将设备费用摊销完成。

5 总结

(1)EBZ260H型掘进机在软岩巷道,施工距离长,拐弯少的巷道,能充分发挥设备优势,可供同类工况条件的矿山进行借鉴,在硬岩巷道中施工还需专门的配套方案。

(2)掘进机施工速度快,可以减少矿山基建周期,有利于降本增效,具有较大的经济效益。当前平均每班作业工效仅为3.89米/班次,距离在煤矿的施工速度仍有较大差距,需要从设备操作和工序衔接等方面提高掘进速度。

(3)掘进机施工相比于传统的爆破工艺,机械化程度高,安全系数较高,作业人员少,符合公司“机械化减人,机械化换人”工作目标,具有较好的社会效益。