典型搅拌磨工作原理及应用情况

2021-03-07彭艳荣闫国英

彭艳荣 闫国英,2

(1.包钢集团矿山研究院有限责任公司;2.内蒙古博研智成金属矿产资源综合利用工程研究有限公司)

在矿物加工利用领域,使有用矿物达到单体解离是回收利用矿物的前提,实现这一目标的有效措施是磨矿作业,而磨矿粒度是直接影响精矿品位与产品回收率的主要因素,因此选择合理的磨矿设备对获得理想的选矿指标至关重要。近年来,随着对矿物利用的不断加深,高品位易选矿石越来越少,矿物“贫、细、杂”现象越来越严重,细磨、超细磨逐渐被业界重视。设备与工艺的发展是相辅相成、互相促进的,选矿工艺的发展、成熟过程也往往是新型选矿设备的出现与成熟的过程[1]。搅拌磨作为细磨设备发展的最新成果,近几十年来取得了长足的发展,为微细粒嵌布难处理金属矿及选矿厂尾矿的综合利用提供了条件。

1 搅拌磨

搅拌磨应用更小的磨矿介质,借助高速旋转的搅拌器使其和被磨物料在磨机内做多维循环运动及自转[2],被磨物料在磨矿过程中主要受研磨和冲击作用。搅拌磨按不同的划分标准可分为不同类型,如按安放方式不同,可分为立式和卧式。立式搅拌磨常称为塔式磨机,卧式搅拌磨现在主要为艾砂(Isa)磨机。

1.1 塔式磨机

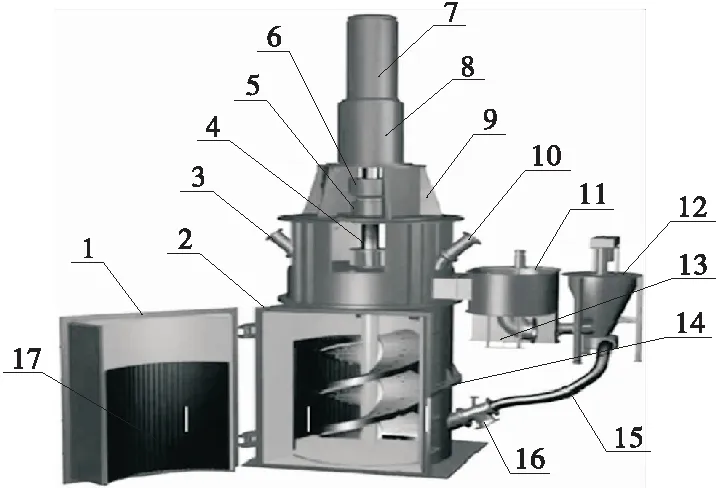

用于矿物加工的第一台塔式磨机于上世纪五十年代问世,美卓公司80年代获得了该项技术专利,并将其不断发展[3]。塔磨机主要由驱动装置、传动装置、工作部件、筒体和机架组成,具体结构见图1。

图1 塔磨机结构示意

塔式磨机的工作过程:物料进入磨机后,在搅拌器的作用下与磨矿介质充分混合,并沿轴向做上下循环运动,沿环轴方向做圆周运动;物料被介质重力和挤压力联合作用下产生的冲击、剪切和摩擦力进行破碎,破碎产物靠自身重力作用自然分级,大粒物料下沉继续被研磨,小粒物料则上浮进入分级装置,溢出成为合格的磨矿产品[3]。

塔式磨机通常采用直径12~30 mm钢球作磨矿介质,坚硬的砾石和陶瓷球也可用作磨矿介质[3]。塔磨机作为细磨设备,常用于处理粒度小于6 mm的矿石,主要在粗磨、二段磨或再磨作业中使用,产品粒度可达P80=15~30 μm[1,4]。

传统球磨机中介质碰撞物料进行研磨,由于塔磨机筒体与衬板不运转,塔磨机则是介质摩擦物料[1]。因此,塔式磨机最主要的优势是能耗低,较传统球磨机可节约能耗30%~50%,同时拥有占地面积小、介质消耗低等优点;但当给矿粒度中-75 μm粒级含量低于30%时,塔磨机与球磨机的能耗差别不明显[5]。

1.2 艾砂磨机

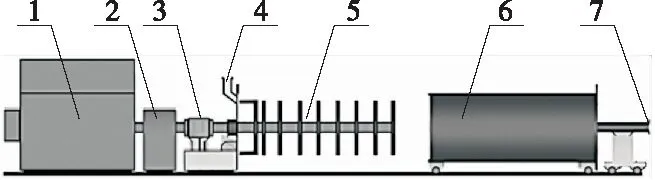

艾砂(Isa)磨机是搅拌磨卧式结构的代表,于上世纪90年代由澳大利亚Mount Isa矿山和德国耐弛公司合作开发,并最先应用于澳大利亚Mount Isa矿山生产中[3,6]。艾砂磨主要由电动机、减速机、工作部件、筒体等组成,具体结构见图2。

图2 艾砂磨机结构示意

艾砂磨机通过水平高速搅动物料和磨矿介质,从而达到研磨剥蚀的目的。由图2可见,艾砂磨机的工作部件由主轴和多个并排串在轴上的圆盘组成,主轴与电动机、减速器联结,物料从进料口给入后与磨矿介质做绕轴向的圆周运动和自转运动,物料运动到排矿口,排矿口设有分级设施,可实现循环分级,使合格粒度物料排出,而不合格物料和介质则返回继续研磨,不需设分级机。艾砂磨机产品粒度一般在6 μm左右或更细。

艾砂磨机使用的是直径更小的磨矿介质,直径一般小于3 mm,多为陶瓷球,介质比表面积更大,磨矿效果更好,常用于细磨、超细磨流程中,由于其筒体可沿轴向平移,便于检修[1,3]。

2 影响搅拌磨效果的工艺参数

与传统球磨机相同,矿浆浓度、搅拌速度、磨矿介质尺寸等都会影响搅拌磨的磨矿效果。

2.1 矿浆浓度

增加磨矿介质与被磨物料接触的机会,就增加了它们之间相互碰撞、研剥、擦洗的几率。浓度过大,矿浆流速受阻,磨矿时间延长,对于其中的细粒物料易过磨;浓度过大还会导致粗粒不易下沉,而随矿浆流走,造成“跑粗”;浓度过小,矿浆流速较快,磨矿时间缩短,部分大粒尚未得到有效研磨也随矿浆流走,同样会造成“跑粗”;所以必须控制适宜的磨矿浓度,一般粗磨取75%~85%,细磨控制在65%~75%[2]。

2.2 搅拌速度

搅拌速度大可加剧磨矿介质与被磨物料之间的运动,但也会加速磨机内衬地磨损,还会增加介质消耗造成能耗浪费,因此搅拌速度应视情况进行合理地调整,不宜太快[2]。

2.3 磨矿介质尺寸

对粗粒物料进行磨矿处理时,主要是冲击力作用,粒径较大的磨矿介质即可达到要求;而处理细粒物料时,则需要较强的研磨作用,主要是获得剪切力和挤压力,所以要求使用粒径较小的介质[2]。

3 搅拌磨应用情况

随着处理原矿“贫、细、杂”现象的普遍化,国内外许多选厂将细磨、超细磨设备引入生产现场。

3.1 塔式磨机的应用

澳大利亚Tasmania铜矿将扫选精矿和精选尾矿用塔式磨机进行再磨,给矿从P80=150 μm降至P80=70 μm。最终精矿铜品位从27.5%提高到29.8%,回收率从92%提高到93%[6]。墨西哥某选矿厂采用立式螺旋搅拌磨机,与球磨机相比介质消耗量减少了48%,球磨机介质消耗为821 g/t,而立式螺旋搅拌磨机仅为429 g/t[3]。

山东黄金矿业股份有限公司焦家金矿的精炼厂引进塔磨机后,取得了良好的经济效益。在给矿粒度-74 μm 50%的条件下,可获得粒度-38 μm 95%的产品,处理金矿石量显著提升[3]。江西铜业集团银山矿业有限公司银山选矿厂在粗精矿再磨环节引进2 台立式螺旋搅拌磨机,产品粒度P80=45 μm,生产数据表明,同等生产情况下比球磨机节能约40%[3]。

3.2 艾砂磨机的应用

艾砂磨在国外有色金属选矿厂应用的比较多,主要是铜、铅、锌矿居多。国内应用较少,黑龙江多宝山铜业股份有限公司将艾砂磨应用于铜钼混合粗精矿再磨流程中。经艾砂磨机再磨后产品粒度可达-28 μm 80 %,磨矿效率较高;经4次精选获得含铜25.87%、含钼0.77%的铜钼混合精矿,保证了选矿回收率,有效提升了铜钼混合精矿的质量,增加了产品经济附加值[7]。

4 结 语

相比球磨机等传统磨矿设备,搅拌磨发展时间较短,有很多未知还有待破解,特别是近年来优质矿产资源储量逐渐萎缩,难选矿石将是未来选矿界长期面临的共同课题;而设备与工艺发展相辅相成,从设备上进行技术攻关对工艺的发展必将事半功倍。