浅析人工智能技术在软包装行业中的应用

2021-03-07黄小平李小雷杜亚军

黄小平 李小雷 杜亚军

摘要:随着包装企业生产制造自动化、信息化和物联网技术的快速发展,企业数据精细化管理变得越来越重要,传统ERP对数据的分析功能比较欠缺,一般都是对数据进行简单的汇总、分类统计。在大数据时代背景下,如何挖掘数据背后的信息使得数据能够更好地为企业服务,变得越来越重要。文中针对此问题,以包装生产企业信息化系统应用为例,将神经网络模型、遗传算法等人工智能技术应用到信息化系统中,挖掘数据背后的隐藏信息,实现产品精准报价,生产计划自动安排,产品生产标准自动调节,产品质量追踪与溯源。系统经过企业使用,数据挖掘功能完善准确,实现了预期效果。结果表明将人工智能技术应用到软包装企业信息化系统可以实现对包装材料企业生产过程信息智能监管,实现材料产品数据追踪与溯源,提高管理部门的决策效率,提高数据价值。

关键词:人工智能;遗传算法;包装行业;数据挖掘;神经网络

中图分类号:TP18 文献标识码:A

文章编号:1009-3044(2021)36-0112-02

开放科学(资源服务)标识码(OSID):

1 引言

随着计算机网络和通信技术的快速发展,为了使企业生产数据得到高效的管理,查询、统计,日报、周报、月报、季报等的规范化处理,国内外很多企业很早就开展企业信息化的工作。经过几十年的发展,一些发达和发展中国家已经从政府层面大力推进企业信息化工作。为了满足企业的不同历史时期的需求,先后在市场上出现了管理信息系统(MIS)、物料需求规划(MRP)、企业资源规划(ERP)、客户资源管理(CRM)等一系列的产品。这些系统将计算机数据库技术和网络技术充分运用到企业的信息流、物流、资金流等中,科学、合理地解决不同历史时期企业的重要问题。20世纪70年代企业信息化开始逐渐迈向高度集成阶段。计算机集成制造系统(CIMS)以系统工程理论作为指导,建立人、网络、数据和功能、流程的企业物流和作业流的有机集成。

在包装行业中,企业使用最为广泛的信息化工具是企业ERP。ERP实现了企业材料和产品的投入与产出管理。在此基础上,实现企业生产过程中材料信息的流动情况、产品生产过程的数据流进行有效的管理是包装行业企业信息化发展的趋势所在。目前企业内部材料入库数据、出库数据、材料与订单和产品的绑定、余料的综合利用、各个工序的生产管理、订单生产情况、成品或半成品材料的组成与生产工序的组成情况,以及在各个工序中的人工、水、电、气消耗情况、成品与半成品库存情况和销售情况,都还处于人工和Excel报表形式进行管理。往往会导致为了满足不同的报表和统计要求,相同的数据要多次复制、组合的情况。既增加了工作量,又容易出现不同的统计与查询数据不准确的情况。因此,加强企业生产过程的精细化管理、提高企业生产数据的综合、准确利用就显得非常重要。

2 软包装行业简介

计算机技术的快速发展,使得大多数企业都使用信息化系统来帮助企业完成管理。在包装生产企业中,企业使用最为广泛的信息化工具是企业ERP,比较知名的是用友、金蝶等ERP [1]。这些ERP实现了企业材料采购、订单产品车间生产过程管理,但是这些ERP采用记录数据的方式都是以订单整体数据来记录,同时对数据的分析也仅仅局限于简单的统计汇总、分类,无法挖掘数据背后的隐藏信息,使得企业数据的价值就大打折扣[2]。目前,包装材料生产企业主要生产过程包括吹膜、复合、印刷、制袋、分切、辅助、实验、熟化等生产工序。在对成都、廣州、长沙等包装材料有限公司生产过程调研后发现,大多数包装材料企业的生产过程流程为生产计划、材料采购、材料领用、生产工序、成品或半成品入库与出库,大多数企业数据管理方式是粗放型数据管理,一旦出现质量问题,很难精准定位[3]。我们提取其管理过程的功能共性,并充分认识到一个公司的产品或半成品是其中一个或几个工序的组合,同时由于软包装行业特点,软包装材料生产企业对于油墨、胶水等辅助材料很难实现按照产品订单统计数据,企业一般的做法是按照周、月等方式进行分摊,数据误差大。利用计算机科学技术,将人工智能技术应用到生产过程管理系统中,可以实现产品质量追踪与溯源,同时可以挖掘历史数据,真正发挥数据的价值和作用[4]。

3 技术简介

3.1基于物-物相联、人-物相联过程追踪和产品质量溯源技术

实现产品质量追踪与溯源是软包装行业一个非常重要的需求,一旦出现产品质量问题,能够快速定位问题,确定是原材料还是生产工艺导致的质量问题[5-6]。

班组、机台、操作工同各个工序以码相联、订单、产品、材料与各工序以码相联图1。实现材料不窜单、订单成本和产品精细管理、产品溯源、材料追踪、过程控制。

该功能接收一个在生产过程中的任意条形码,可以向上溯源其生产过程、生产班组、机台、材料组成情况;向下可以追踪其下工序的使用情况,包括成品代码、成品名称、订单号、成品的基本信息(重、长、宽、厚、规格、数量、卷号、单价)、生产日期、总价、库位、入库日期、库房、价格单位、供应商、使用班组、生产班组、机台等以及在生产过程中退料、转料情况。

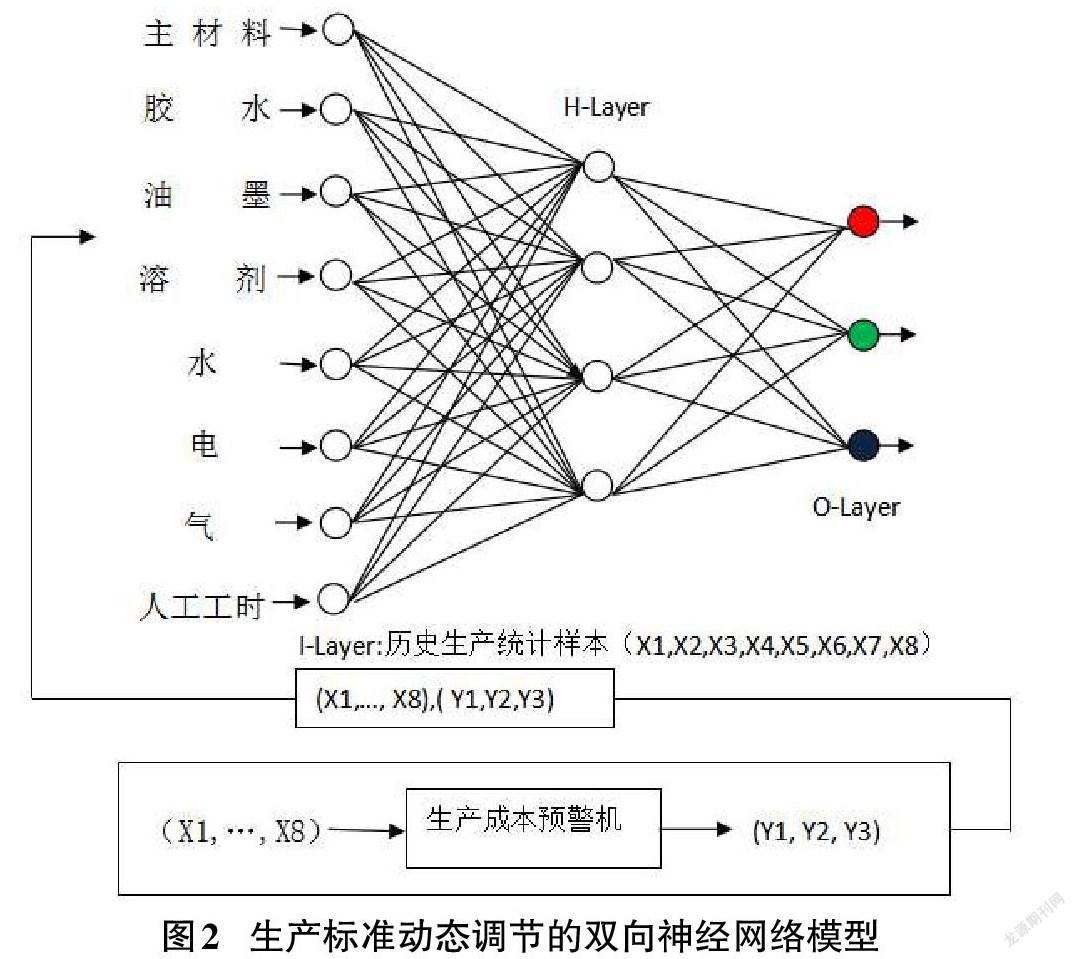

3.2生产标准动态调节的双向神经网络模型

每个产品在生成前,企业都会制定好生产工艺,随着生产技术的成熟、材料市场价格的变化等因素,生产标准也是会发生变化的,模型流程图如图2所示[7]。

1)主材、辅材(油墨、胶水、溶剂)、水、电、气、人工工时折算成成本价格。

2)输入层:以订单+机台为最小数据单元,建立形成不同的产品和半成品成本预警模型,采取历史成品、半成品生产数据,形成输入数据样本集(X1,X2,…,X8),X1代表主材,X2代表油墨,X3代表胶水,X4代表溶剂,X5代表用水,X6代表用电,X7代表用气,X8代表人工工时。

3)输出层:(Y1,Y2,Y3),取三种值(1,0,0)代表成本超限,(0,1,0)代表成本控制在误差允许范围,(0,0,1)表示成本正常。

4)历史生产数据由人工判断形成,样本对(X,Y),对BP网络进行学习,形成成本控制学习机。一旦网络学习稳定,形成成本预测机。

3.3基于遗传算法的生产计划安排方法

本方法分为两步来安排生产计划,首先根据订单的交货期限、客户重要性、原材料到位等条件把订单按照顺序安排到每个工序,然后每个工序的机台按照先空闲先生产的原则按照排好的顺序生产。

本方法采用如下步骤进行生产计划安排:

1)将工序的序列作为遗传编码,随机建立生产订单与工序所对应的初始群体;

2)计算各个个体的适应度;

3)根据遗传概率,利用下述操作产生新群体:

① 选择,利用轮盘赌选择方法选出优良个体复制添加到新群体中;

② 交叉,利用轮盘赌选择方法选出两个个体进行基因交换添加到新群体;

③ 变异,利用轮盘赌选择方法选出个体按一定概率随机变化其基因添加到新群体。

4)判断是否达到终止条件,达到终止输出最优解,否则转2)。

通过该算法能够生成每日生产计划安排表,用户可以根据实际情况做修改。该算法大大节省用户的生产计划安排时间并提高生产效率。

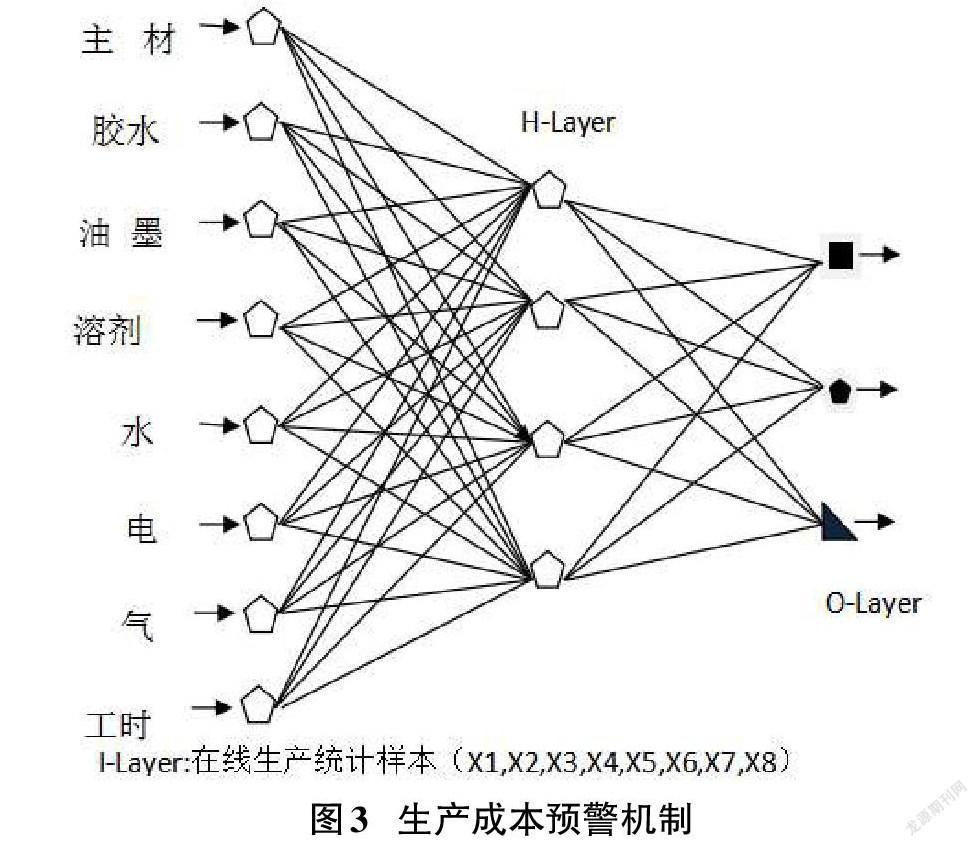

3.4生产过程自动预警模型

在生产各工序,按生产量和生产标准,在线生产数据自动统计,自动计算成品、半成品的生产过程主材、辅材(油墨、胶水、溶剂)、工时、水、电、气等使用情况,将统计样本数据(X1,X2,X3,X4,X5,X6,X7,X8)输入成本预测机,对超过一定标准的产品和生产车间、班组、机台进行报警。报警分为自动报警和人工报警,在2秒内自动报警中心软件将超标的产品、生产车间、班组、机台,按超标的情况分为红色预警、黄色预警、橙色预警。以便管理人员及时发现生产过程中的问题。手工预警是管理人员对历史预警产品、车间、班组进行查询与统计,以便生产周报、月报、季报、年报。同时在下方对一个订单下使用的超标材料进行显示,该模型流程图如图3所示。

1)在线输入(X1,X2,X3,X4,X5,X6,X7,X8)。

2)通过隐层到输入层的计算,形成输出样本,正方形预警表示成本严重超标,菱形表示提示车间、班组生产正常,成本在允许的范围、三角形预警表示生产正常。

4 结论

本研究以包装生产企业当前生产过程为依据,对企业生产过程进行梳理和优化,明确企业需求和目的。将人工智能技术应用到生产过程管理系统中,通过数据挖掘技术挖掘企业历史数据,提升数据价值。通过企业实际应用,能够满足企业的使用需求,提升数据管理和数据利用能力。

参考文献:

[1] 马世垚,李鹏飞,吕明帅,等.条码技术在苏宁超市果蔬产品冷链全程管理中的应用[J].条码与信息系统,2021(4):36-39.

[2] 郝奉孝,杨长宇,孙继峰,等.物料全周期智能条码管理系统及大数据分析[C].中国企业改革发展优秀成果2020(第四届)下卷,2020.

[3] 万宝刚.农业产品质量追踪溯源系统的设计与实现[D].成都:电子科技大学,2014.

[4] 董香丽.“互联网+”时代下农产品追踪溯源系统研究[J].新智慧,2018(8):104-105.

[5] 肖泉彬,黎小龙,车俊俊,等.BP神经网络在新零售行业销售预测中的应用[J].电子设计工程,2021,29(17):111-116.

[6] 马连博,李楠,程适.进化神经网络原理、模型及方法综述[J].陕西师范大学学报(自然科学版),2021,49(5):30-38,133.

[7] 熊劲松.改进的遺传算法在农产品电商中的应用研究[J].遵义师范学院学报,2021,23(4):62-66.

【通联编辑:谢媛媛】