模块化设计方法及其在机械设计中的应用分析

2021-03-07徐建强

徐建强

摘要:为了探究模块化设计方法的应用,笔者以机械设计为例,首先分析模块化设计的基本内涵,阐明该种方法的特点和优势,发现:模块化设计可以提升机械产品的互换性程度,简化维修程序,降低购置设备成本,更能突出产品功能特点。因此在今后工作中,设计人员应该明确机械设计理念,结合新时期企业产品设计新要求,实现制造升级,合理选择机械设计分析方法。

关键字:机械设计;模块化设计;特点;优势;应用

在信息技术高速发展背景下,传统机械设计方式已经不能满足社会生产所需,为了提升设计效率,优化机械内部结构特征,技术人员就应该利用新型设计模式,立足产品个性化需求,丰富产品功能,选择合适的模块数量和模块排布形式,缓解设计制造周期与设计类型之间的矛盾问题,确保系统升级,缩短设计周期,提升生产时效性。

一、模块化设计的基本内涵

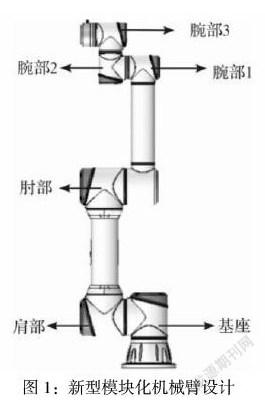

模块化设计指在机械生产和制造过程中,基于产品定位和性能要求,将不同的功能单元连接起来的创新型设计模式[1]。在选择了规格、参数合理的部件之后,技术人员以产品功能作为设计基础,后续为不同模块预留改造空间,确保其他零部件可继续使用,即使模块发生损坏,也不会影响机械产品整体应用效能,只需要更换受损模块即可。比如在新型模块化机械臂设计中(图1所示),首先研制模块化关节,之后通过合理选型,根据高减速比、大力矩输出、关节误差、摄动法原理等,分析机械臂末端与关节误差之间的关系,可以规划多自由度的机械臂路径。

二、模块化机械设计的特点和优势

从模块化机械设计的基本概念中,我们可以看出模块化设计具有可变性、可分性、功能性、关联性和有机性的特点[2]。其中,可变性主要体现在内部和外部这两个方面,可以获取特殊属性不同子集,同时也可以对属性进行定制化;可分性就是指内外部具有层次性特点,且零部件之间可分;功能性就是指通过模块化设计和组合,可以实现产品功能,达到用户需求;关联性就是指子系统之间是互补的关系,同时子模块之间会相互牵制,子系统、子模块之间可以构建成一个有机整体模块化产品,不仅可以简化维修程序,同时也可以提升机械产品的互换性程度,各个模块之间可以灵活拆卸。因此一旦发现机械产品故障,维修工作相对简单,技术人员直接将故障部位替换下来,对企业的生产效益和经济效益影响不大,适用于大批量加工,当技术人员通过调试之后,就可以进入到大批量生产,每个模块在设计和加工时,其功能就已经确定,在该种设计理念下,模块化产品的精度得到保证,且减少了返工概率,提升企业产品创新能力,在突出产品功能特点的同时使其品种新颖,质量优良,降低购置设备成本,确保包装和运输空间的合理利用。

三、模块化设计和应用方法——以机械产品为例

(一)设计方法

模块化设计方式一般可以分为三类,分别是纵向模块设计、横向模块设计、综合类型设计[3]。通过纵向模块设计方法,可以对不同的模块进行功能性设计,该种工艺方式对设计水平的要求较高,在产品不改变外观形态的基础上,对产品功能性能进行优化;横向模块设计更加适合关系层面的模块排布,设计形式比较简单,在选择合适的模块数量之后,就可以根据其功能性选择进行形态设计,可操作性强且难度较低;在特定情形下,机械产品可能出现跨形态、跨系别设计要求,因此,技术人员需要将横、纵两种设计模式相结合,在功能内涵和物理形态方面实现升级,完成产品层面的革新,明确机械设计理念,结合新时期企业产品设计新要求,实现制造升级,合理选择机械设计分析方法,以用户的实际需求为基础,避免出现产品应用门槛过高现象,同时也应该立足产品结构设计多层次特点,在设计过程中尽量做到简洁,符合消费者的消费需求。

其次,合理划分产品模块,合理选择内部结构模块化数量,细化模块功能,利用橫向模块设计办法,确定不同功能模块的连接形式,利用分层设计法,将产品功能落实到具体的模块中,从而实现机械结构内部的空间优化配置和利用,在设计具体物理结构时,为满足升级和更换要求,设计人员应该及时关注市场环境变化,结合产品特性,预留模块升级空间,结合模块化结构形式,将产品内部的模块进行编码,零件结构集成程度越高,层次结构越紧密,通过激光刻印技术编码之后,各模块之间距离更小,便于维修人员对模块进行维修和更换。其次为了编码安全高效,技术人员在必要时应该对模组进行标记,尤其是价格比较昂贵的块组件,必须将编码标记在显眼位置。最后,在装配过程模块设计时,设计人员需要结合模块的实际物理形态,优化模块连接形式,提升模块之间连接强度,结合电路板实际位置,控制产品功耗,在横、纵之间获得良好排布空间,在组装过程中,设计人员对模块物理形态进行再设计,确保其符合结构应力强度要求,合理选择组件材料,利用机械结构内部组件之间的应力应变制约关系,提升结构内部组件的连接功能,其中应力应变测试选用专业测试仪,对机械关键模组的承载能力进行测验,分析组件之间的连接形式;最后选择有效封装形式,遵循防尘、防风以及防水要求,确保产品质量和功能。

(二)应用方法

模块化设计方法如今可以被应用到多种领域,笔者以数控车床机械设计为例,在立式数控车床中,在划分模块时,可以通过模块化设计对各个区间的功能进行分解,基于整体性分解原则,展现出模块化设计的整体优点,在具体操作中应该注意到以下几点:1.车削是数控车床主要功能,因此设计人员需要从车削旋转面环节实现模块化设计,按用户需求,灵活调整模块,也可以在沟槽中体现分解功能;2.基于准确检测功能,充分考量车床整体化,顾及数控车床的基础功能。同时,也可以将模块化设计应用到立式数控机床中,了解既有机床的既有功能,划分功能独立的单元类型,秉持模块化设计基础原,确保分立式数控机床的特殊化功能可以便捷化搭配,并且充分发挥机械零部件的关键性功能,通过整体模块,在规划机床模块之时融入新专业技术变更机械零部件,提升数控机床整体质量,但是技术人员也应该注意到应该保留模块化空间,稳步提升模块规划工作效率,在信息技术、制造技术不断发展的基础上,为模块化设计创新提供空间,最终确保机械性能安全稳定。此外,在柔性生产中,硬性的设计与机械生产技术已经不再满足工作制造和消费者需要,传统单一设计不适应新市场发展需要,因此使用模块化设计新方法,使用快捷、柔性、高效的技术,通过可变、灵活的设计工艺,形成系列各异的产品,基于通用模型并融入柔性生产技术,可以达到一机多用、一模多用的工作效果,在投入较少成本的前提下,缩短设计生产时间,满足现实中生产需求。最后,在组件技术下也可以利用自动化技术,着眼于纵横之间的集成,对机械设备水平进行延伸,充分利用标准化总线技术,提升机械设备质量水平,比如设计人员可以根据高层模块实际状态,明确相关设计思路,使用各种组件,让其在自动化技术中完整保留模块的二元性,建立数学模型来补偿误差,结合开放式和集成式设计思路,提升加工模具的精确度,尤其在智能化机械作业中,可以降低加工失误率,更好地提升多槽零件作业精准度,最终提升模块机械设计的使用价值,将虚拟设计与虚拟制造技术相结合,保证产品生产质量,深入挖掘计算机辅助功能,最终降低生产成本。

结束语:综上所述,模块化设计可以提升模组之间产品功能,达到用户需求,因此设计工作者应该立足产品结构设计多层次特点,在设计过程中尽量做到简洁,符合消费者的消费需求,利用机械结构内部组件之间的应力应变制约关系,提升结构内部组件的连接功能,基于整体性分解原则,展现出模块化设计的整体优点,通过可变、灵活的设计工艺,创造出系列各异的产品,最终达到一机多用、一模多用的工作效果。

参考文献

[1]阴建强. 电路设计与仿真软件在农业机械设计中的应用分析——评《小型农业机械模块化设计技术》[J]. 热带作物学报, 2020, 041(009):252-252.

[2]翁力炜,邓益民. 基于功能使用,行为相似及制造可行性的可变功能机械系统模块划分研究[J]. 机械设计, 2020,000(011):9-9.

[3]齐志新, 石昀杭, 岳彩月,等. 六自由度可移动机械加工机器人的概念设计[J]. 城市轨道交通研究, 2020, 023(002):8-8.

2813501186354