铝合金带筋板数控切割工艺应用

2021-03-06周明欢郭亚朋

周明欢,郭亚朋

(沪东中华造船(集团)有限公司,上海 200129)

0 引 言

某型系列船的上层建筑是铝合金材质,由铝合金板及铝合金带筋板制作而成。在前续船的建造过程中,带筋板零件均采用人工划线、手动机械工具进行下料,整个下料过程效率低,且零件尺寸误差大、切割质量较难保证,同时由于使用手动切割工具,对施工人员带来一定安全隐患。为了进一步提升该系列船上层建筑的建造质量和建造效率,经过前期的充分调研,拟围绕铝合金带筋板的数控喷粉划线[1]、数控切割光板面、手动切割带筋面的下料工艺开展技术攻关。

1 现状调查与分析

1.1 现状调查

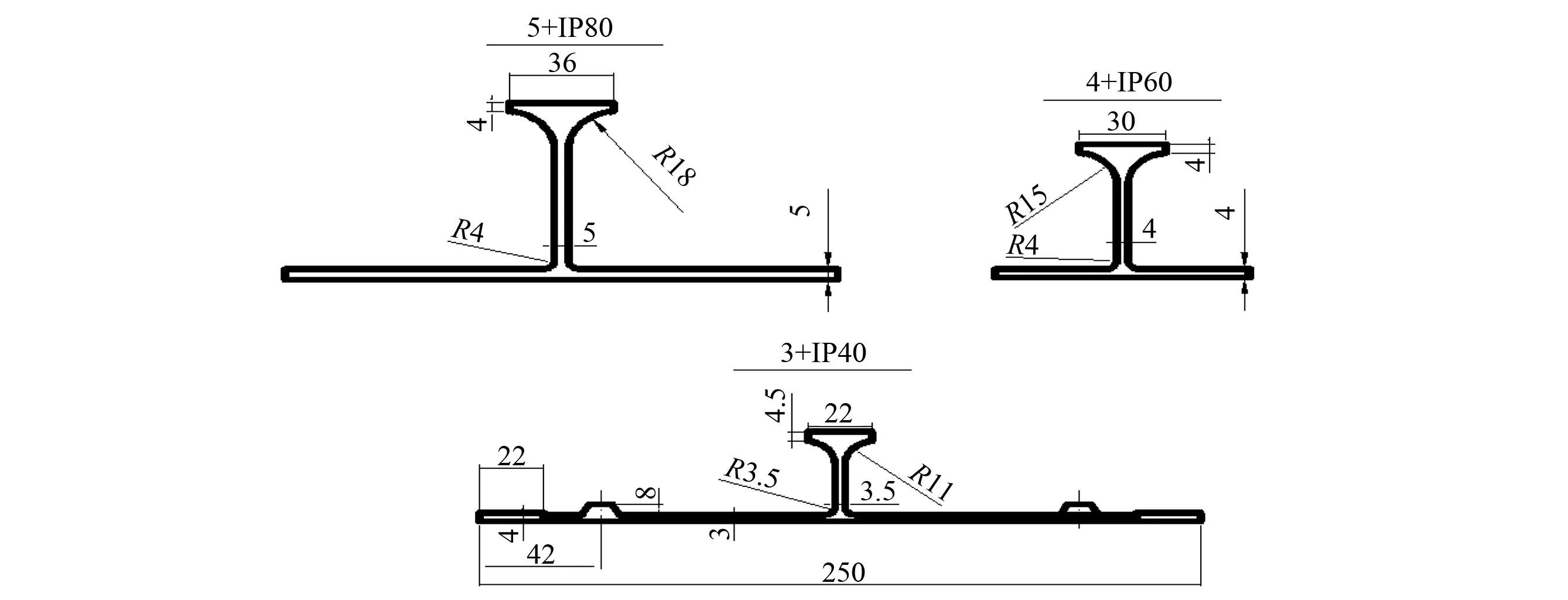

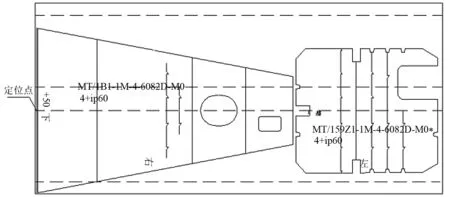

如图1所示,铝合金带筋板零件的特点是板筋一体,其下料过程较难采用自动化的数控切割。由于缺乏铝合金带筋板下料的施工经验,在该系列船1号~4号船建造时,铝合金带筋板均根据下料草图采用人工划线、手动操作机械工具进行下料,导致铝合金带筋板的切割质量难以控制。

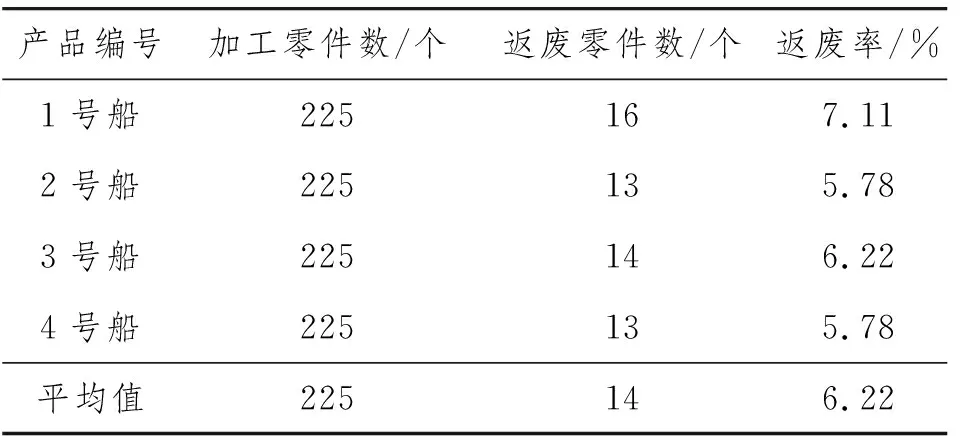

经统计,每条船共计220多块带筋板零件,由于人工划线、机械下料的环节存在偏差,每条船均会产生返工修割、报废零件的现象,且返废率一直居高不下(见表1),严重影响船舶建造周期和建造质量,同时也增加船厂的建造成本。

注:以3+IP40为例,3表示带筋板板材厚度为3 mm,IP40表示带筋板的筋即双头球铝的高度为40 mm图1 铝合金带筋板

表1 1号~4号船铝合金带筋板零件下料返废率统计

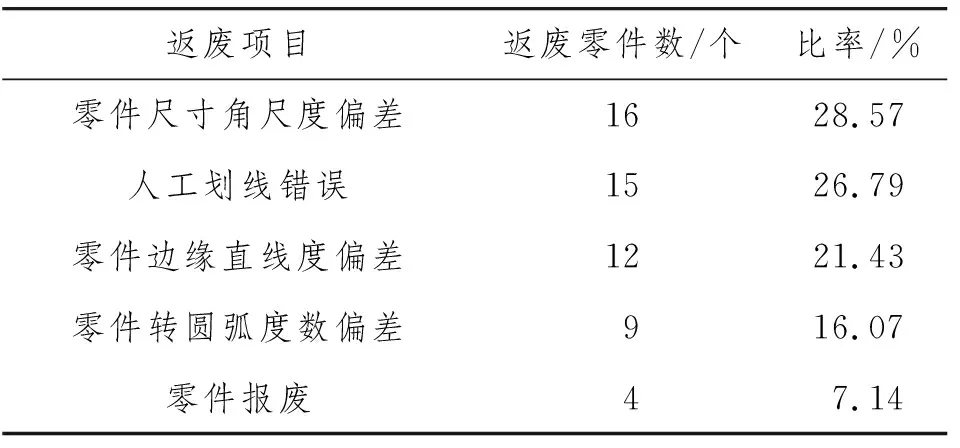

为了找到造成铝合金带筋板零件下料返废的症结所在,对1号~4号船的56件铝合金带筋板返废零件产生的主要因素进行梳理,并按照不同因素对返废零件的数量进行分类统计,如表2所示。

表2 1号~4号船铝合金带筋板零件返废项目统计

在工时消耗方面,该系列船每船有225块铝合金带筋板零件,采用人工划线、手动机械切割共计需要约2 000余小时。在实际生产过程中,由于生产周期紧张,经常需要加班加点完成既定计划物料量,进一步导致铝合金带筋板零件的返废率上升。

1.2 前期策划、可行性分析

在该系列船的上层建筑中,同样使用5083铝合金板材[2],该板材目前使用激光切割机进行切割,板材厚度规格为3~20 mm。经过设计部门、生产部门、设备管理部门等相关人员多次研讨和反复论证,一致认为采用激光定位、数控喷粉划线、数控激光切割铝合金带筋板方案具备可行性,并形成铝合金带筋板数控切割下料的主要工艺流程:带筋板数控激光定位(光面朝上)→数控激光喷粉→数控激光切割→带筋板翻身、手动机械切割型材。

2 技术攻关与实施成效

2.1 工艺准备、切割文件制作

将原铝合金带筋板零件手动下料草图制作成喷粉文件和切割文件(见图2),并在该系列船的铝合金桅杆分段带筋板数控下料时进行试验验证。

图2 铝合金带筋板切割文件

2.2 激光定位、数控设备调试及切割试验

铝合金带筋板的激光切割定位方式与铝合金板材基本一致,区别在于带筋板定位首先将光面朝上。带筋板上每根筋之间均存在0~0.5 mm的误差,如果从带筋板的边缘进行定位,那么距离定位点远的筋将产生累积误差,进而导致部分零件的筋到板边缘的距离出现整体误差,从而影响零件的下料精度。因此,以带筋板零件纵向端部的中间筋顶点作为激光切割机的定位起点。完成初步定位后,激光点在板材上按数控零件模型边缘行走一周,需要检查零件的筋与零件边缘的距离是否满足零件草图要求,且切割定位精度应控制在±1.0 mm以内。

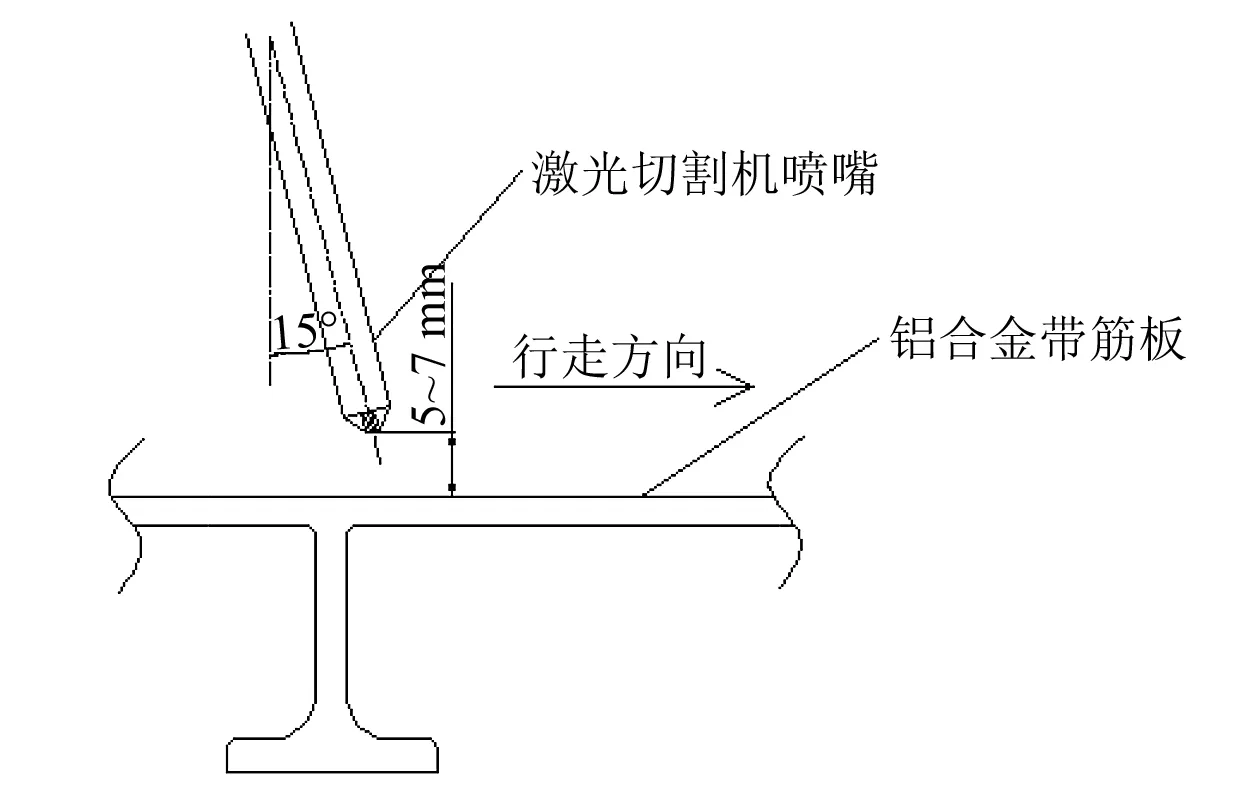

由于筋板一体的特点,在激光切割过程中,切割机不仅无法将筋割断,而且切割气流还会受到筋的阻隔而将熔融状态的残渣吹向喷嘴,甚至将激光喷嘴损坏,所以需要对激光切割机的相应程序进行调整、调试,以设定切割机喷嘴与铝合金带筋板的合理距离与角度。经过多次试验,得出激光切割机喷嘴与铝合金带筋板的距离应为5~7 mm,倾斜角度应为前倾15°左右(见图3)。经过对数控激光切割机调试后,切割零件的精度不仅达标,而且零件的边缘光顺,满足预定要求。

图3 铝合金带筋板定位

2.3 数控喷粉划线、数控切割

铝合金带筋板零件在喷粉前首先进行校车检测,然后再根据板材厚度选择合适的割嘴[3]。对带筋板进行定位,数切机的起始点应与所划的定位点垂直重合。应根据带筋板上所标注的距离定位,调出校车文件后进行喷粉,还需要核对数切机内的盘片文件所显图形与图纸图形是否一致。在喷粉时,应检查数切机所喷的定位线是否存在歪曲倾斜,另外仍需要时刻关注喷出的粉线是否清晰。喷粉结束后,即可进行铝合金带筋板的切割。切割时,应注意观察割嘴的工作状态,保证切割工作的顺畅。零件切割后,应对零件进行复测,以检验零件的精度。

在5号船的桅杆分段进行切割试验,铝合金带筋板不仅定位精度满足要求,零件边缘直线度好、圆弧过渡光顺,而且下料效率提高3倍以上,同时大幅降低手动机械切割的安全隐患;设备调试较合理,对切割喷嘴基本没有影响。

2.4 工艺实施成效

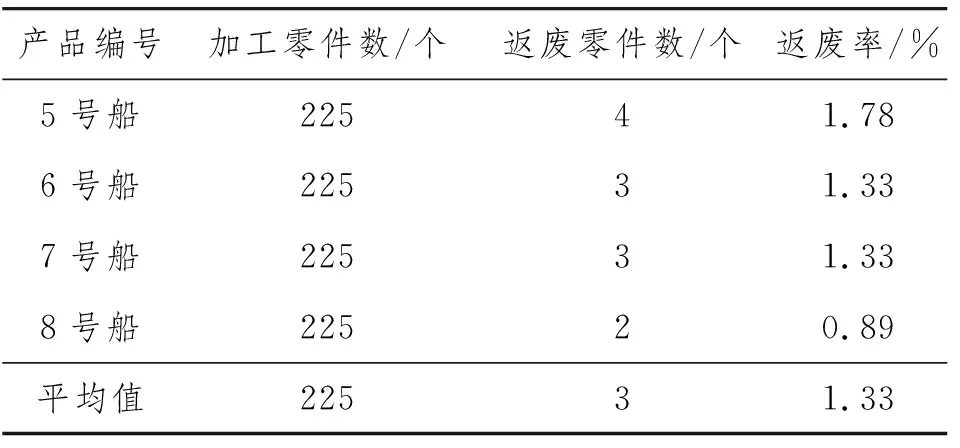

5号~8号船返废零件统计如表3所示,后续仍需要加强材料入厂时的检验力度,以从源头降低数控喷粉和数控切割过程中产生的返废情况。

表3 5号~8号船铝合金带筋板零件下料返废率统计

3 结 语

(1) 将铝合金带筋板零件的下料草图制作成数控喷粉、切割文件,从源头改进优化较为传统的设计模式。

(2) 通过开展切割试验,完成对激光切割机的有效调试,掌握激光切割铝合金带筋板的工艺特点和规律,为提高带筋板的加工精度、质量奠定基础。

(3) 攻克铝合金带筋板数控切割工艺,成功填补铝合金产品建造技术领域的空白。

(4) 通过现场施工环节的持续改进,最终将该工艺固化并形成《铝合金带筋板数控切割作业指导书》,为后续产品的高效率、高质量建造提供技术支持。

(5) 通过应用铝合金带筋板数控切割工艺,有效提升生产效率并降低返废率,为节约船舶的建造成本创造条件。