超大型立式分度工作台C 轴结构技术研究

2021-03-06马洪亮季卫东白光勇

王 雷 马洪亮 季卫东 白光勇

(齐重数控装备股份有限公司,黑龙江 齐齐哈尔161005)

机床是民生需求,是装备制造业的基础,也是国内各行业发展的保障。多功能数控重型复合机床一般要求除具备车削功能外,根据不同的加工需要,还需具备铣削、钻削、磨削、镗削、攻丝等功能,而这就需要主传动部件(立式工作台、卧式主轴箱)为进给传动链,其进给量(转速)极低,才能适应铣、磨、钻等工序的需求。当加工的零件需要在任意位置进行铣、钻、攻丝时,主传动部件需要满足高精密分度精度,此种分度结构(C 轴分度结构)是复合机床的核心部件,本部件的工作精度直接的体现了机床的层次水平,在超大型重型机床领域,要实现国际水准是极其困难的。下面从几种典型成功案例分析C 轴结构及其优缺点。

1 齿轮消隙结构C 轴箱

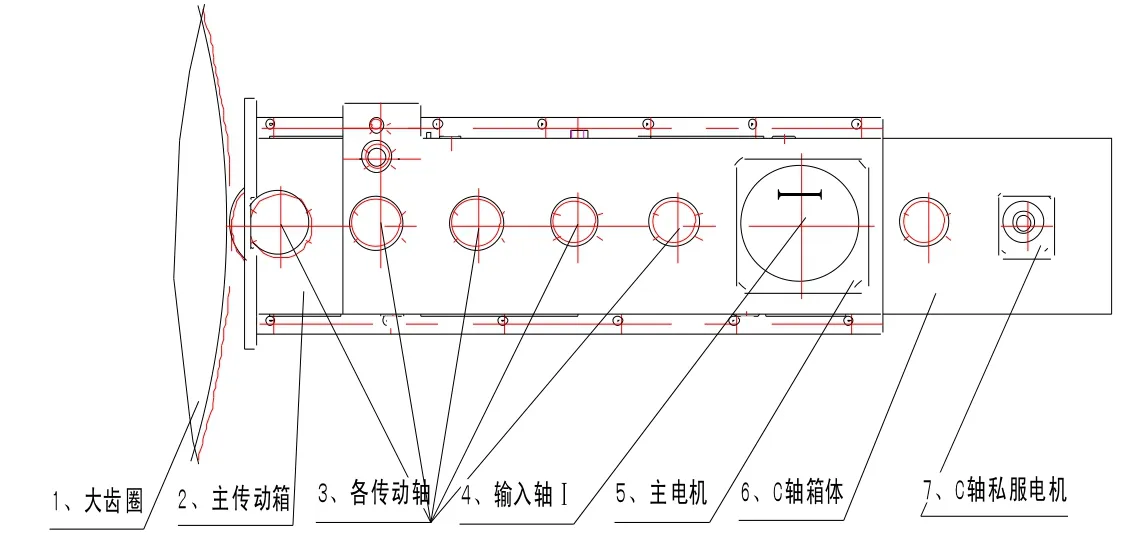

齿轮传动机构是机械中最热衷的、最成熟的结构之一,齿轮传动有传递扭矩大,匹配惯量高,传动效率高等优点,但是齿轮传动在精密机械领域依然存在着传递间隙大的巨大缺陷,这对于立式分度工作台是极其不利的,在我厂试验项目中,采用单西门子伺服电机带动多级齿轮传动链,驱动大齿圈(与工作台把合一体)转动分度,本传动链布置于主传动链后端,在做主运动时,拨叉将后面C 轴箱齿轮分离,待需要做C 轴分度时重新将全部齿轮链啮合,利用激光干涉仪检测分度精度,可达到±20"。

优点:此种结构传动链简单,齿轮加工制造容易,成本低,适应于大多数粗加工需要的机床。

缺点:分度精度低,只能满足工件粗略定位加工。

图1 单伺服电机驱动C 轴传动链

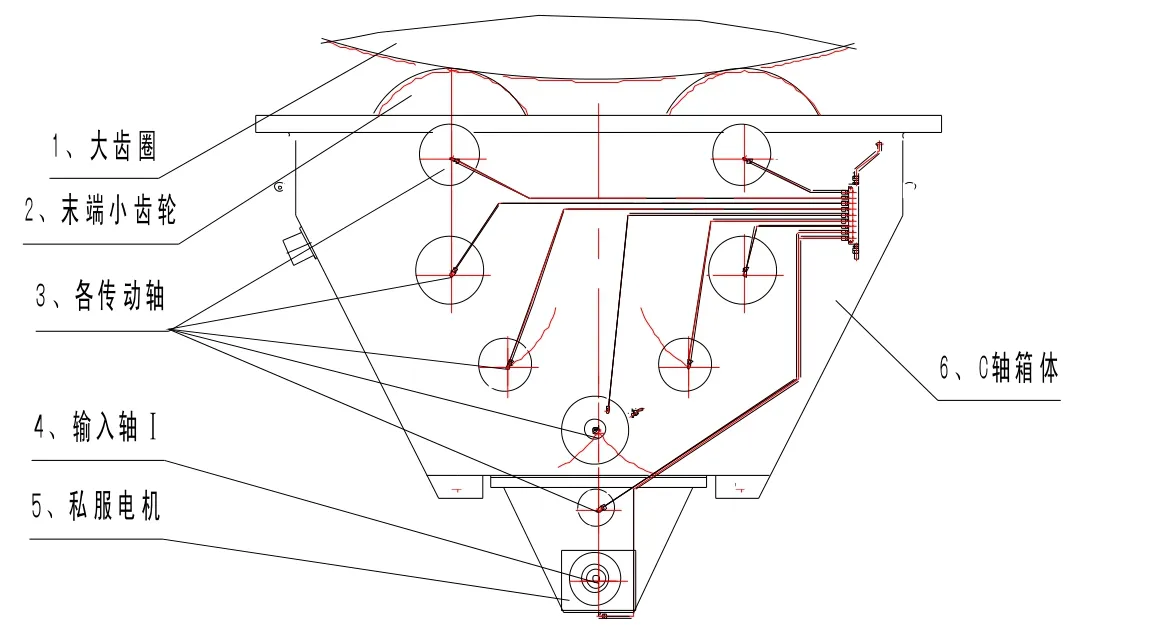

为改进分度精度,消除齿轮间隙,我公司采用了双齿轮消隙带动大齿圈精密分度的工艺方法,通过C 轴箱上面的输入轴Ⅰ上的一台伺服电动机驱动,经过多级齿轮降速后,同时驱动两条传动链来实现C 轴进给,传动链两个末端齿轮分别与大齿圈正向齿面及反向齿面相接处咬合,并对大齿圈的正反齿面施加了一个大小相等方向相反的转矩,使传动链的间隙为最小,此时采用涨套卡紧活动齿轮,或采用内外齿错齿差法固定传动链间隙,从而达到了消隙的作用,进而实现高精度分度的作用。检测以此种方式使工作台分度,精度可达到±5”。

优点:对于大重型机床而言,本结构是最适合组织生产制造的C 轴箱,而且精度已能满足绝大多数工件的分度要求。

缺点:机床上增加制造一个独立的C 轴箱体,而且齿轮精度要求高,增加了较高的加工、装配、安装成本,也增加了机床制造安装周期。

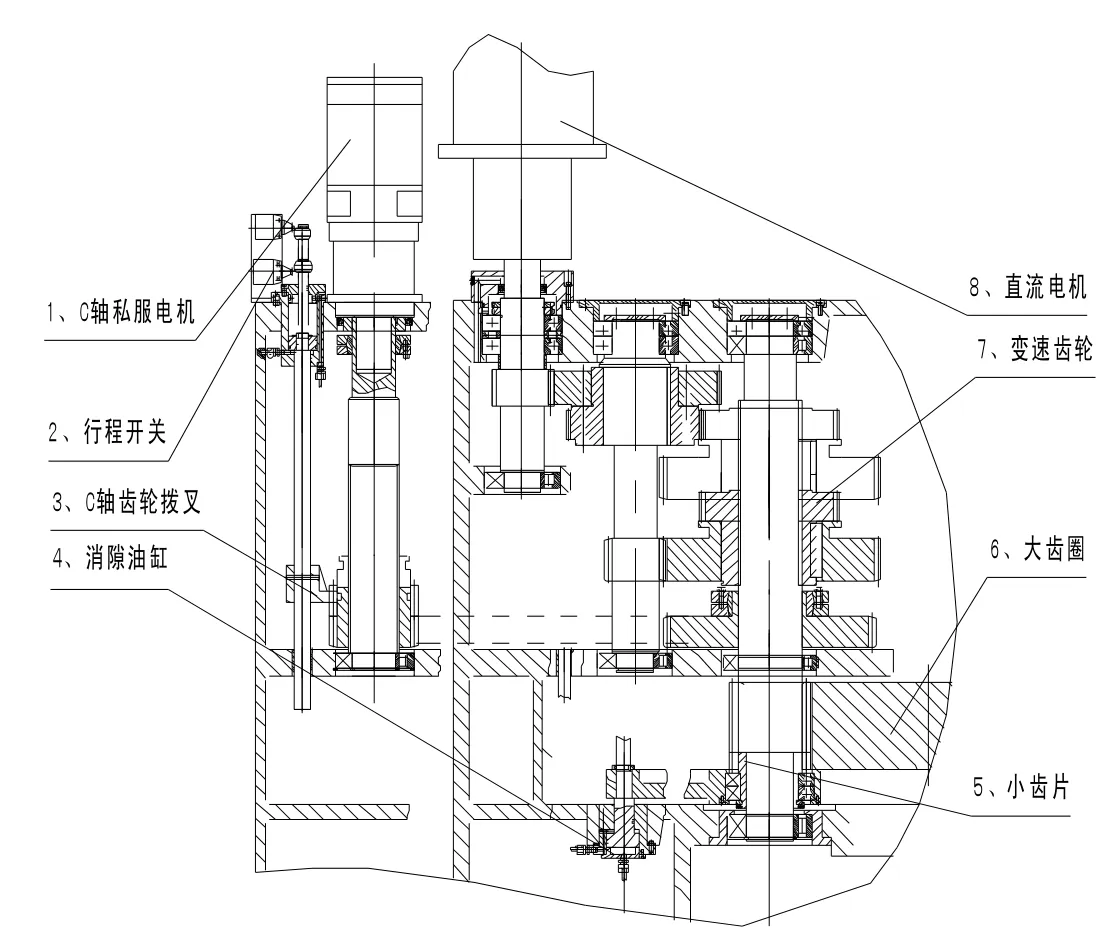

图2 单伺服电机双齿轮消隙C 轴分度传动链

小齿片变齿厚消隙法是总结以上两种优缺点而诞生的C轴结构,在主传动系统中,主轴采用三级机械变速(中间为空档),由电磁滑阀- 油缸实现,变速到位后由行程开关发信号执行下一步动作。主传动链采用直流电机连接整套齿轮降速链驱动大齿圈转动,C 轴传动链为单独的进给电机驱动,当需要C 轴工作时,主传动必须采用空档状态,C 轴齿轮拨叉工作连接分度传动链,在传动链的末端小齿轮有消隙油缸,C 轴进给时,油缸给予适当油压推动小齿片,拉动两齿轮(斜齿)宽度,消除传动链间隙。检测以此种方式使工作台分度,精度亦可达到±5"。

优点:采用机、电、液集成控制,分度精度高,公用部分传动链,安装空间小。

缺点:对装配钳工的安装要求较高,需要成熟完善的安装工艺。

图3 单伺服电机小齿片变齿厚消隙C 轴分度传动链

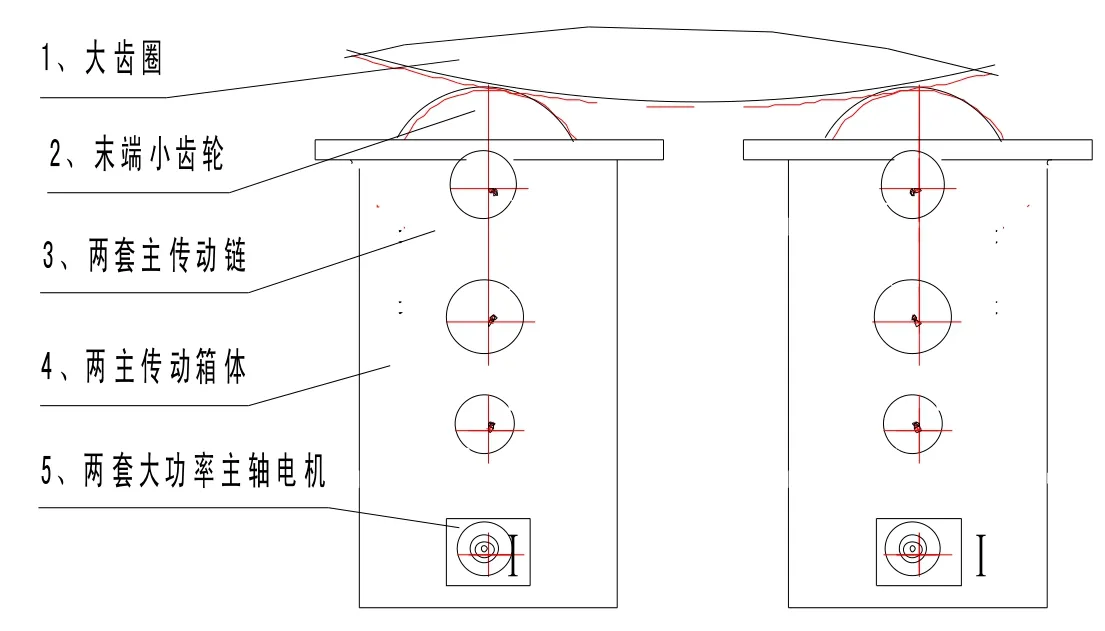

以上三种方式均是采用机械结构消除传动链的间隙,而随着电气软件系统的发展,为重型机械行业传动链消隙提供了新的思路,采用数控系统软件控制技术消除C 轴传动系统间隙。即双伺服电机主从控制消隙法,此方法为大重型数控机床近些年高精需求的尖端配置,很多厂家、用户、学者均比较认可此种消隙方式。采用两套大功率主轴电机(1PH8 系列),带动两套主传动齿轮传动链,分别连接大齿圈,采用主从同步控制技术,使双电机能够很好的实现跟随运动,实现消除传动链间隙的目的。根据与哈尔滨工业大学的合作研究,我公司从理论上,到实践上对本种结构进行了立项,并成功应用于各规格大重型机床。检测以此种方式使工作台分度,精度亦可达到±3"。

优点:分度精度高,制造难度低,社会反响度、认可度高。

缺点:由于采用两套主传动齿轮链,在主运动转速较高时,齿轮易磨损,容易产生噪音等缺点。

图4 双伺服电机主从控制消隙C 轴分度传动链

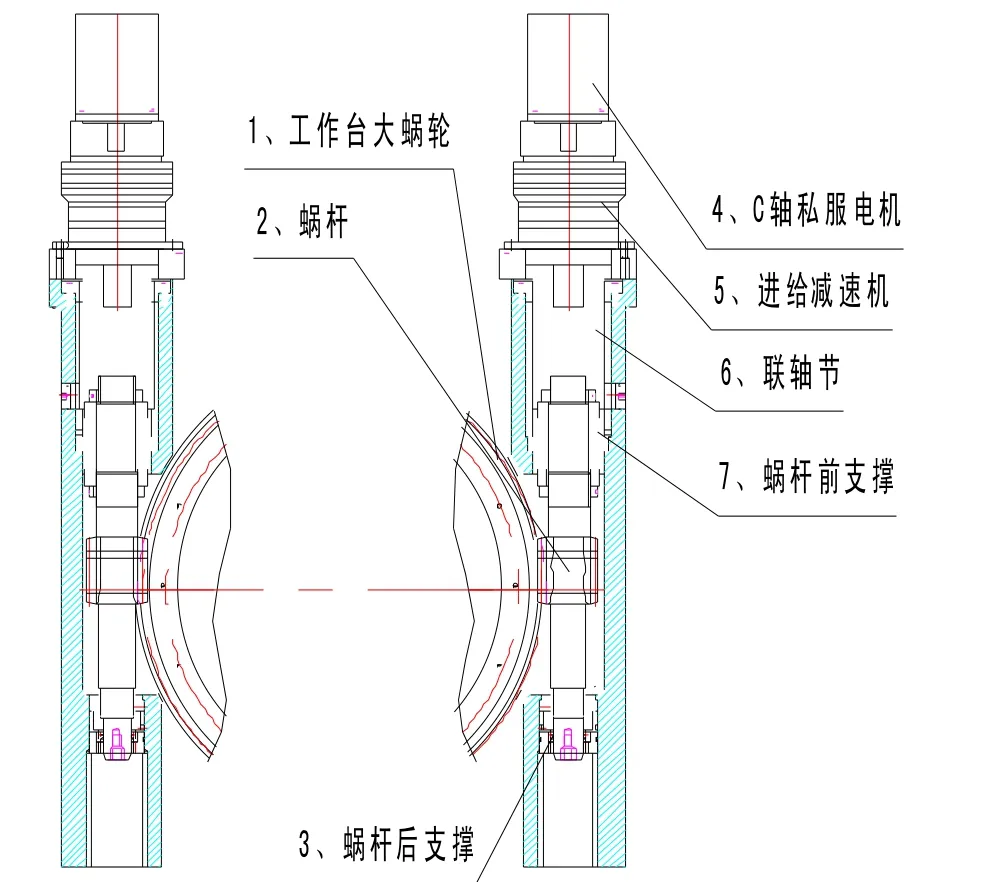

2 蜗轮蜗杆消隙结构C 轴箱

笔者着重介绍一种与德国专家共同研究开发的新型二次包络结构蜗轮蜗杆,此种结构蜗轮蜗杆技术在国内多为高校理论研究或小型设备应用上,在数控大重型机床领域应用较少。二次包络是二次包络环面蜗杆传动的统称,具有多齿啮合、双线接触和润滑角大的特点。此结构承载能力强、传递效率高、使用寿命长,是一种高性能蜗杆传动形式。明显的优于圆柱蜗杆传动装置,包括扭矩增加吞吐量,提高了准确性,并延长使用寿命。我厂也是首次探究,在德国专家的强烈要求下实施应用及试装(德国装配专家现场指导安装调整),采用双私服电机驱动两套传动链,带动蜗杆啮合蜗轮(与工作台把合一体)旋转,成功应用于出口美国的重型立式分度工作台上。检测以此种方式使工作台分度,精度亦可达到±3"。

优点:承载能力强、传递效率高、分度精度高,可靠性高。

缺点:制造工艺复杂、精度控制难、安装位置调整繁琐,需要有经验高水平安装人员操作。

图5 双电机驱动二次包络蜗轮蜗杆结构C 轴分度工作台

3 结论

超大型立式分度工作台是大重型机床保持良好竞争力的根基,其技术研究包含很多方面:高速重载条件下工作台静压导轨研究、如何提高油膜刚度、分析设计制造静压导轨油腔数量、材料选择、油膜温度控制等,但其中重中之重就是工作台的C 轴分度结构及精度的设计研究,本文介绍了几种在数控重型机床领域常用的C 轴分度结构,并且以上结构均已在实践中得到验证,比较成熟可靠。为了国产机床在未来数控重型复合机床领域占领一席之地,此方向的研究必须更加深入、专业,争取国内数控大重型机床以更高精、更可靠的性能在世界打响名片。