离心压缩机转子与密封碰磨的故障诊断及特征研究

2021-03-06哈玉梅

钟 钰 吴 菘 哈玉梅

(沈阳鼓风机集团安装检修配件有限公司,辽宁 沈阳110000)

1 振动特征及故障原因分析

为了寻找离心压缩机转子的故障原因,需要对该机组进行振动频谱分析,利用该机组所安装的转子振动位移测量涡流传感器采集振动信号[2],将频谱分析仪接入本特利3500 的缓存输出口,采集原始电压信号,对原始电压信号的波形进行傅立叶变换,对构成的波形频谱图进行分析,判断故障原因。

1.1 振动特征

对启动过程以及运行过程中的轴振进行分析,得到下列特征:

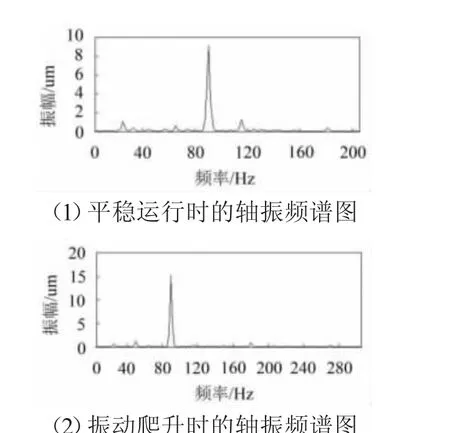

第一,达到工作转速之后的转子振动特征:在转子转速达到工作转速之后的十三分钟,振动的频谱见图1,振动的成分只包括工频。而在轴振爬升发生七分钟之后,振动成分依然只包括工频。

图1 达到工作转速后轴振的频谱图

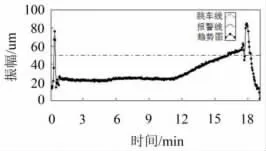

第二,轴振趋势特征:电机的启动速度较快,因此转子转速达到工作转速的时间也较少[3]。观察图2,能够发现在加速的过程中,转子在经过临界转速的时候,轴振较为明显,但是在短时间内又恢复至正常值。在转子转速达到工作转速的十三分钟之后,轴振处于正常状态;接着轴振爬升,爬升六分钟之后,离心压缩机驱动端的轴振大于100μm,最终机组振动达到连锁停机值,机组停车。

图2 转子出气口轴振趋势图

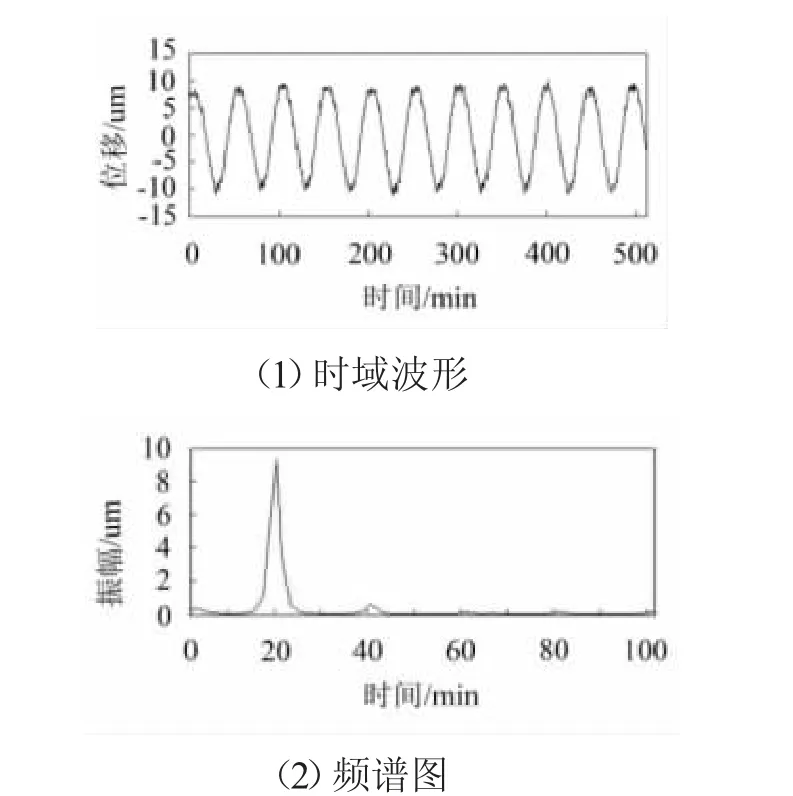

第三,加速过程的振动特征:转子转速在达到临界转速之前轴振的时域及频谱见图3,在转子转速经过临界转速之前,主要的振动成为工频,占通频的百分之九十五左右,存在少部分的二倍频。观察轴振的视域,发现其存在轻微的削波状况。当转子转速即将到达临界转速的时候,转子振动显著增大,工频是主要的振动成分,振动为简单的谐波[4]。在转子转速过临界转速之后,转子振动明显减小,工频是主要的振动成分,存在较为明显的二倍频,此时轴振波峰出现明显波动。

图3 机组启动时轴振时域及频谱图

1.2 故障原因初步分析

在转子达到工作转速之后,工频为主要的振动成分,说明振动极有可能是质量平衡性不足而导致的,经初步分析,造成质量平衡性不足的原因包括:第一,运行时转子出现热弯曲[5];第二,原始质量平衡性不足;第三,原始轴弯曲。观察振动的趋势,发现转子在一开始的时候并无太大振动,说明原始轴弯曲以及原始质量平衡性不足不是轴振的原因,通过对机组进行检查,也并未发现轴弯曲,工作人员也采取了低速动平衡措施,但是振动故障仍存在,表示原始轴弯曲以及原始质量平衡性不足并非振动爬升的原因。为了确定轴振与工况的关系,在制定测试方案的时候,选择将进气阀关闭[6],测试结果显示,在启动过程中以及试运转过程中,工况无变化,所以将工况原因排除。最终认为转子和密封摩擦所造成的热弯曲与轴振有密切关系,因为热弯曲只是一个短期过程,因此在机组停机之后,转子又会恢复至正常状态。

1.3 转子密封碰磨故障的认定

在产生动静摩擦的过程中,圆周各个点上所进行的摩擦程度也各有差异,摩擦情况较轻的一端的温度会比摩擦情况为严重的一端更低,从而造成转子径向截面之上分布的温度不够均匀,继而导致转子出现热弯曲。接着热弯曲会引发一个不平衡力,在此不平衡力作用到转子上的时候,就会和原始存在的不平衡共同引发转子的振动,这即是转子碰磨热弯曲效应。在转子的工作转速比临界转速更小的时候,转子的振动对于出现的摩擦现象极为敏感,这时候,因为转子的工作转速比临界转速更小,且振动的滞后角<90°,振动越高的点就是摩擦越严重的点,致使该处的温度比对侧更高,在热弯曲的作用下,出现了一个热不平衡量,原始的机械不平衡和此热不平衡之间的夹角<90°,在此热不平衡和原始不平衡合成一个新的不平衡,此新不平衡比原始不平衡更大,从而加剧动静摩擦,随着转子摩擦愈来愈严重,所产生的热弯曲也随之愈来愈大,最终形成恶性循环。在转子的工作转速超过临界转速的时候,振动滞后角将会>90°,此时,在振动的高点,依然会出现一个热不平衡量,在这个时候,原始机械不平衡与热不平衡之间存在的夹角>90°,所以,热不平衡和原始不平衡合成一个新的不平衡,此新不平衡比原不平衡小,从而造成振动幅度愈来愈小的情况,而不是摩擦愈严重振动愈严重。在转子的工作转速达到每分钟5400转之后,第一阶的临界转速大约为每分钟2300 转,第二阶的临界转速大约为每分钟8700 转,该转子的工作转速比第二阶临界转速更低,但是比第一阶临界转速更高。观察该离心压缩机的转子与密封,发现在第二阶不平衡区段比较容易出现密封碰磨。因此,认为摩擦能够激发第二阶的不平衡分量,在转子达到工作转速时,第二阶的不平衡和其所造成的振动之间存在的滞后角<90°,从而导致随着转子摩擦程度愈加严重,热弯曲也会随之增大,从而造成转子的振动出现持续性的增加,直接导致转子的振动达到停机标准值,最终造成机组停机。

2 故障验证及其处理措施

2.1 故障原因的实验验证

通过分析在试运转时轴振的频谱以及时域,按照相关转子碰磨理论以及现场调研结果,判断转子与密封的碰磨是导致转子出现振动故障的主要因素。为了对此结论进行验证,将各级轮盖密封、1、2 级密封级间密封、3、4 级级间密封以及段间密封去掉,开展试运行。试运行时间为100 分钟,在试运行结束后,观察机组在无密封试运行时的轴振趋势,发现在出气方轴承周围的轴振均<25 微米;观察在加速时的轴振频谱,发现工频是主要的振动成分,且存在较为明显的三倍频以及二倍频。在转子转速达到工作转速之后的轴振频谱中,工频是主要的振动成分。在试运行期间,转子无振动爬升现象。由此确定了转子与密封的碰磨是导致转子出现故障的主要因素,在热效应的作用下,激发了第二阶的不平衡分量,从而造成热弯曲振动。出现碰磨是因为在不平衡的作用之下,此离心压缩机的转子会出现一定程度的动挠度,最终导致转子与密封出现摩擦,从而引发热不平衡以及转子热弯曲失去稳定性。

2.2 第一种故障处理措施

因为不能改变转子,因此选择调整转子的径向间隙,一级以及三级叶轮和轮盖密封之间的原始动静间隙为0.25 毫米至0.35 毫米,将其调整为0.35 毫米至0.50 毫米;二级以及四级叶轮和轮盖密封之间的原始动静间隙为0.25 毫米至0.35 毫米,将其调整为0.4 毫米至0.55 毫米。而一级、二级的级间密封、三级、四级的级间密封以及段间密封的动静密封间隙调整至0.25 毫米至0.32 毫米。在修复密封之后,观察机组在试运行时的轴振趋势,发现在出气口轴承周围的轴承<20 微米,观察加速时的轴承频谱,发现工频为主要的振动成分,且存在较为明显的二倍频。在转子转速达到工作转速之后,观察轴振频谱,发现工频是主要的振动成分。在试运行之后,转子无振动爬升现象,表示振动故障判断正确,且处理效果较为良好。

2.3 第二种故障处理措施

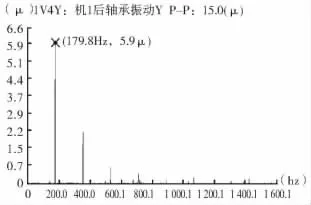

为了对故障原因判断哪的正确性进行验证,将机组低压缸解体,开展检查工作,发现密封和转子之间存在较为较为明显的摩擦,密封的牙尖位置出现密封碎屑,且磨损程度较为严重,在密封和转子的接触部位,出现摩擦所致的“亮条”。将密封更换,测量转子和密封之间的间隙,同时对间隙数值进行调整,使其符合设计标准就要求。在将机组重组完毕之后,再次开车,此时低压缸的1V1X 振动值为22μ,1V2Y 振动值为22μ,1Y3X 振动值为14μ,1V4Y 为15μ,压力升高至满负荷,四个点的振动值没有出现显著变化,观察图4 可发现,1V4Y 点振动的主要是工频,且振动数值较为稳定,无低次谐波。

图4 机组满负荷运行状态下的频谱图

3 结论

测试某工厂的离心压缩机转子振动故障,通过分析在不同时刻以及不同转速下的振动频谱特征、时域特征以及启动时以及在工作转速之下的轴振变化趋势,发现转子与密封之间的碰磨是导致转子故障的主要因素。把转子退出隔板密封之后,运行无异常,且效果较为灵活,说明转子故障原因判断正确,因此积极对密封间隙进行了调整,有效消除转子的振动故障,机组的整体运行效果良好且无异常。