镍冶金废渣制备多孔陶瓷及其性能

2021-03-05陈秋静吴其胜黄子宸诸华军

陈秋静,吴其胜,黄子宸,诸华军

(1.江苏大学 材料科学与工程学院,江苏 镇江 212013; 2.盐城工学院 材料工程学院,江苏 盐城 224051)

1 前 言

近年来,我国经济的快速发展带来了巨大的工程建设,导致镍冶金废渣的排放量急剧增加,据统计,2017年江苏响水港区的镍工业每生产1 t镍将排放16 t镍渣,截止2017年已堆积5000万吨以上镍渣。镍渣的露天堆积不仅占用大量土地,同时,由于其含有Ni、Co、Cu等金属渗入土壤还会对环境造成污染[1]。因此,实现镍渣的有效资源利用迫在眉睫。目前,镍渣的资源化利用[2-3]主要集中在①提取有价金属;②作为井下填充材料;③生产微晶玻璃;④作为建筑混合材。然而,由于镍渣中Si(≈50%)、Mg(≈30%)含量较高,而导致其活性较低[4-5]、作为水泥混合材时,易引起安定性不良、水泥碱集料反应,难以在水泥工业大量使用。此外,陶瓷行业的迅猛发展,带来对陶瓷原料的大量需求,黏土这种不可再生资源岌岌可危。因此,使用固体废弃物代替陶瓷原料不仅可以节约工业成本,而且将固体废物资源再利用,降低了生产成本[6-8]。

多孔陶瓷是一种具有三维网络结构的陶瓷制品,它不仅具有传统陶瓷的耐高温、耐腐蚀等性能,而且因其独特的孔结构具有密度低、质量轻、孔隙率高和导热系数小等特点[9-10]。由于其独特的性能,多孔陶瓷已广泛应用于建筑、生物医学、电化学、环保等。Guo Y X等[11]用赤泥和粉煤灰为原料,CaCO3作为发泡剂制备了玻璃陶瓷泡沫,烧结温度在760~840 ℃时得到密度为0.33~0.41 g/cm3的玻璃陶瓷样品,抗压强度为0.33~2.74 MPa。Wang H等[12]用粉煤灰和废玻璃作为原料制备了密度为1.32 g/cm3的高密度双层保温瓷砖。李润丰等[13]以铁尾矿为原料,制备了高气孔率的铁尾矿多孔陶瓷。

虽然前人已对固废材料替代陶瓷原料进行了大量的研究,但将镍渣作为替代材料的研究仍旧很少。本研究将磁选后镍渣[14-15]和粉煤灰作为原料、以聚苯乙烯泡沫颗粒为造孔剂[16-17]、羧甲基纤维素为粘结剂、十二烷基苯磺酸钠为分散剂、硼酸为助熔剂,采用压制成型法制备轻质多孔陶瓷,探究烧结温度和造孔剂掺量对多孔陶瓷体积密度和抗压强度的影响。

2 实 验

2.1 原料

实验使用的镍渣来自江苏盐城响水德龙镍业有限公司,其成分见表1。镍渣是在冶炼镍铁合金过程中排出的废渣,由于其本身堆积密度高,作为制备轻质陶瓷的原材料具有局限性,并且在加工的过程中可能混入少量机械铁。通过磁选的方式可以除去镍渣中的机械铁和氧化铁,降低铁的品位。磁选后镍渣的堆积密度从1276降低为1159 kg/m3。镍渣的放射性检测结果为IRa=0.036 ≤ 1.0、Ir=0.043 ≤ 1.0,符合GB 6566—2010《建筑材料放射性核素限量》和GB 50325—2010《民用建筑工程室内环境污染控制规范》标准规定的要求。所用粉煤灰来自河南某厂提供的二级粉煤灰,其成分见表1。造孔剂为聚苯乙烯泡沫颗粒(EPS),使其过1.25 mm筛,预处理后备用。粘结剂为羧甲基纤维素;分散剂为十二烷基苯磺酸钠;助熔剂为硼酸。

表1 原料的化学成分(质量组成,%)Table 1 Chemical components of raw materials (mass fraction, %)

2.2 样品制备

实验所涉及基本工艺流程图如图1所示。

图1 工艺流程图Fig.1 Process flow chart

(1) 破碎粉磨:利用颚式破碎机对块状镍渣进行破碎。破碎后的样品经过烘干后,使用行星球磨机对其进行粉磨。要求原料过200目方孔筛筛余为3%。

(2) 磁选[18]:对粉磨过筛后的镍渣进行第一级磁选,除去生产过程中机械铁。再对其进行二次磁选,选出原料中氧化铁。分别收集磁选后的除铁镍渣和富铁镍渣。

(3) 配制浆料:将磁选后镍渣与粉煤灰按照7∶3配料,加入一定比例助熔剂混合均匀。加入适量粘结剂、分散剂在定量的水中搅拌均匀后与粉料混合,制备了适宜固含量且流动性良好的浆料。

(4) 成型:将过1.25 mm筛预处理的EPS颗粒加入到浆料中用搅拌机搅拌均匀,使浆料均匀附着在颗粒表面后放入模具中,模压成型,取出后干燥24 h。

(5) 烧结:干燥后的样品在低温阶段除去其中的泡沫颗粒,之后根据EPS颗粒的TG-DTG确定了烧结程序。从图2可知,EPS颗粒在300 ℃以内较稳定。当烧结炉温度升高,泡沫颗粒开始收缩、熔化或燃烧,并在300~450 ℃出现明显的质量损失,颗粒小球趋于完全分解。此时需要采用较慢的升温速率,避免在除去泡沫颗粒模板时陶瓷出现坍塌与开裂。确定了如图2(b)所示的烧结程序,采用5 ℃/min的升温速度加热到300 ℃,之后使用较慢的升温速率(1 ℃/min)烧结至500 ℃,保温60 min,以保证聚苯乙烯颗粒烧结完全且避免开裂。500 ℃以后以5 ℃/min的加热速率升温至目标温度,并保温120 min,烧结完毕后使样品自然降温至室温。

图2 (a) EPS TG-DTG曲线; (b) 烧结升温程序Fig.2 (a) TG-DTG curves of EPS; (b) sintering procedure

2.3 性能测试

使用FYFS-2002F型全自动低本底多道γ能谱仪检测样品的放射性。使用STA449C型TG-DSC同步热分析仪测定聚苯乙烯泡沫颗粒的失重分析。使用SMZ745T型体式显微镜观察样品表面形貌。按GB/T 5486—2008测定烧成后样品的体积密度。采用RGM-4010电子万能试验机测试多孔陶瓷的抗折强度。采用WHY-300/10型微机控制压力试验机测试样品的抗压强度。使用DX-2700型X衍射仪测试样品的XRD图谱。使用Nova Nano 450型场发射扫描电子显微镜观察样品形貌。采用HFM 436 Lambda热流法导热仪测定样品的导热系数。

3 实验结果与讨论

3.1 烧结温度对多孔陶瓷性能的影响

在浆料的固含量为60%、颗粒小球加入量与浆料的质量比为1∶10、煅烧时间为2 h的条件下,探究烧结温度对样品体积密度与抗压强度的影响。本实验共选取六个烧结温度(1100、1120、1140、1160、1180和1200 ℃)进行研究。图3为烧结温度对样品体积密度和抗压强度的影响。从图可见,随着烧结温度的提高,样品的体积密度和抗压强度都随之增加。从不同烧结温度的样品图例可以看出,当烧结温度高于1160 ℃时,样品发生不规则收缩,导致体积密度和抗压强度的增幅变大。当烧结温度从1100 ℃提高到1200 ℃时,密度从158增加到419 kg/m3,抗压强度从0.1提高到0.9 MPa。

图3 烧结温度对体积密度和抗压强度的影响Fig.3 Effect of sintering temperature on bulk density and compressive strength

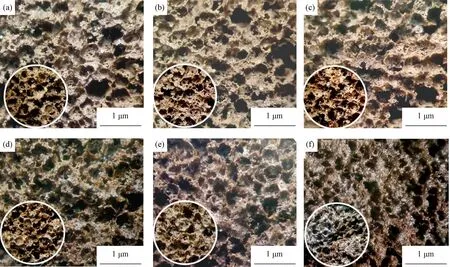

图4为不同烧结温度下样品用体式显微镜拍摄的表观图像。从图可见,样品表面半球形为聚苯乙烯泡沫颗粒烧结后留下的孔结构。当烧结温度为1100 ℃时,可以看到比较完整的半球形,球壁上出现大小不一的孔洞,这是由于加入造孔剂的量较多,包裹在颗粒表面的浆料在EPS颗粒燃烧分解过程中出现结构断裂造成的。陶瓷的烧结过程是一个致密化的过程,随着温度升高,陶瓷晶粒长大,孔隙减少,半球形逐渐减小,球壁上的孔洞也开始变少,密度开始增加,整体结构更加完整致密。当烧结温度为1200 ℃时,可以看到样品表面的半球形已经变成不规则形状。在这时的烧结过程中,坯体在固相液相转变时生成过多的液相,过多的液相会填充孔隙,使样品发生形变。固相在液相的溶解下促进致密化,导致表面半球形逐渐消失,体积密度和抗压强度的增幅变大。

图4 不同烧结温度下多孔陶瓷样品的显微图片(a)~(f) 1100~1200 ℃Fig.4 Micrographs of sample sintered at different temperatures:(a)~(f) 1100 ℃-1200 ℃

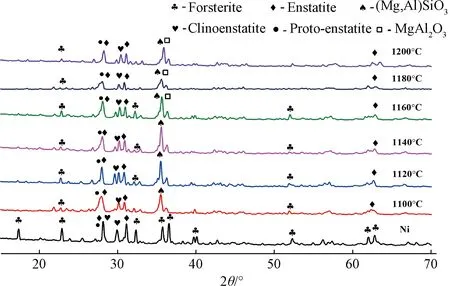

图5 不同烧结温度下样品的XRD图谱Fig.5 XRD patterns of sample sintered at different temperatures

图5为不同烧结温度下样品的XRD图谱。从图中可以看出,未经烧结镍渣的主要矿相为镁橄榄石(Forsterite)、顽辉石(Enstatite)、斜顽辉石(Clinoenstatite),并含有少量的原顽辉石(Proto-enstatite)。当烧结温度为1100 ℃时,样品中只残留少量的镁橄榄石相,开始出现(Mg, Al)SiO3相。随着烧结温度的升高,样品中镁橄榄石相衍射峰的强度逐渐减弱趋于消失。当烧结温度为1160 ℃时,开始出现MgAl2O4相。说明高温烧结能够破坏镍渣中原有的晶体结构,随着烧结温度的增加,陶瓷中产生了新的相,生成MgAl2O4相。

烧结温度分别为1160 ℃和1200 ℃时样品的SEM和EDS图片如图6所示。由图5可得,当烧结温度为1160 ℃时,此时从样品的扫描电子显微镜图6(a-0)可以看出,微观结构致密,没有出现孔洞与裂纹,且开始出现MgAl2O4相。图6(a-1)为图6(a-0)的局部放大图,从中可以看出MgAl2O4相连续生长、成不规则六边形且边界不明显,且MgAl2O4颗粒尺寸约为2 μm。当烧结温度升高至1200 ℃时,此时从图6(b-0)可以看出,由于MgAl2O4颗粒不规则长大,开始出现尖锐面,破坏结构平整,颗粒尺寸约为2~5 μm。图6(b-0)的局部放大为图6(b-1),可以看出此时颗粒边界明显,小颗粒填补在大颗粒周围,结合紧密,导致样品发生收缩,体积密度和抗压强度的增大。

3.2 造孔剂的加入量对多孔陶瓷性能的影响

在浆料的固含量为60%、烧结温度为1160 ℃、煅烧时间为2 h的条件下,探究造孔剂颗粒小球加入量(2%、4%、6%、8%、10%)对多孔陶瓷性能的影响。本实验选取EPS颗粒的加入量按质量百分比计量。表3为泡沫颗粒加入量对陶瓷性能的影响。从表可见,造孔剂的加入量与体积密度、抗压强度、抗折强度和导热系数呈函数负相关。造孔剂的添加量由2%增加到10%,体积密度从626.7下降到199.5 kg/m3,抗压强度从1.2下降到0.3 MPa,抗折强度由1.03下降到0.28 MPa,导热系数从0.043下降到0.024 W/(m·K)。

图6 不同烧结温度下样品的SEM图片和EDS能谱图 (a-0)~(a-2) 1160℃; (b-0)~(b-2) 1200℃Fig.6 SEM images and EDS spectra of sample sintered at different temperatures: (a-0)-(a-2) 1160℃; (b-0)-(b-2) 1200℃

造孔剂的加入降低了多孔陶瓷的体积密度和导热系数,但同时也导致了强度的降低。

表3 泡沫颗粒加入量对陶瓷性能的影响Table 3 Effect of EPS content on properties of ceramics

由于成型的泡沫陶瓷骨架细,孔隙率高,在EPS颗粒小球高温分解过程中,骨架易发生断裂。当EPS小球加入量较低时,浆料可以充分包裹于小球的表面,并在模具中轻施压力保压过程中,利用其流动性填充颗粒与颗粒之间的空隙。图7为不同EPS加入量样品的SEM图片。图7(a)所示为泡沫颗粒加入量为2%,即EPS颗粒与浆料的质量比为1∶50的块体表面,可以看到EPS颗粒高温分解后留下相对完整的半球,孔径相对均匀,尺寸在620 μm左右。随着EPS颗粒加入量的增多,高温分解留下的半圆开始出现孔洞,骨架开始断裂,留下的半圆孔径大小在600~700 μm左右。当加入量为10%(EPS∶浆料=1∶10)时,从图7(e)可以看出,孔洞存在较多几乎不存在完整的半圆形。结构的不完整性导致样品的抗压强度和抗折强度降低。又因加入量的逐步增多,等体积的样品中加入的颗粒小球愈来愈多,包裹在其表面和填充孔隙的浆料逐步变少,烧结后留下的孔洞变多,导致体积密度和导热系数的降低。

图7 不同EPS加入量样品的SEM图片(a) 2%; (b) 4%; (c) 6%; (d) 8%; (e) 10%Fig.7 SEM images of sample at different EPS content (a) 2%; (b) 4%; (c) 6%; (d) 8%; (e) 10%

4 结 论

1.以磁选后镍渣和粉煤灰为主要原料,以聚苯乙烯小球为造孔剂,制备了镍渣基多孔陶瓷。结果表明,陶瓷的体积密度和抗压强度随烧结温度升高而增加。当烧结温度高于1160 ℃后,陶瓷体积密度开始高于200 kg/m3。

2.浆料的固含量为60%,提高造孔剂的加入量,1160 ℃烧结2 h后,使多孔陶瓷的体积密度、抗压强度、抗折强度和导热系数减小。当造孔剂加入量与浆料的质量比为1∶10时,得到体积密度为199.5 kg/m3的轻质多孔陶瓷,此时的抗压强度为0.4 MPa、抗折强度为0.28 MPa、体收缩率为4.21%、导热系数为0.024 W/(m·K)。与国家标准GB/T 33500—2017《外墙外保温泡沫陶瓷》相比,达到预期目标。