恒温压动态法气体微小流量标准装置的研制*

2021-03-05黄震威潘国兵王文林欧阳静陈金鑫

黄震威,潘国兵,王文林,欧阳静,陈金鑫

(1.浙江工业大学 机械工程学院,浙江 杭州 310032;2.浙江省计量科学研究院,浙江 杭州 310018)

0 引 言

近年来,半导体、微机电系统(MEMS)、制药、纳米和替代能源等新兴领域日益受到国家重视,而目前这些领域中微流体控制技术扮演着极为重要的技术角色,在微流体的诸多技术要点中,微小流量测量与控制技术是极其关键和不可或缺的[1~4]。伴随着所操控流体的量级到了每分钟仅微升(μL)乃至纳升(nL)的等级,对流量计量提出了一系列新的要求,精准的流体计量不仅变得困难,其误差与变异对结果所造成的影响也更为显著,并且在微小流量计量仪表的溯源上更是遇到了困难[5~7]。

针对微小气体流量仪表的溯源难题,本文研究了一种基于主动恒温压零平衡动态检定原理的微小气体流量溯源方法,并研制了相应的流量标准装置。该装置采用双活塞测量原理,其标准器有效容积为45 mL,工作压力范围为0.1~1 MPa,工作温度范围为0~50 ℃,测量量程为5~1 000 mL/h,可基本满足微小气体流量测量仪表(质量流量计、浮子流量计和皂膜流量计等)及控制仪表的检定或校准。

1 装置工作原理

标准装置工作原理如图1所示,装置主要由活塞、精密丝杆、伺服电机、流量指示器、气动控制阀、温度传感器和压力传感器等组成。其中精密活塞两端形成左右两个腔体,两腔体中间经流量指示器A和阀门V1组成的管道联通。右腔体为测量腔,被检流量计MUT和流量调节阀V2安装在其出口的下游。经钢瓶储存的压缩气体调压后气体状态较为稳定,经左侧腔体进口端进入装置中。

图1 标准装置工作原理图

具体测试过程为:1)调节好钢瓶气体压力产生稳定气流,经V2调节后MUT此刻的示值为Vd,一般为转换后的标况流量,Vd即为需测试的流量点,此时通过MUT的实际流量为待测值Vw;2)根据Vd的数值计算伺服电机的运行参数,启动电机运转,此时活塞置换产生的标准流量为Vs,当Vs大于Vw时,左腔体有补充气流流入右腔体,当Vs小于Vw时,右腔体会有多余的气流流入左腔体,补充或多余气流可经双向指示流量计A粗略测出,通过A的显示结果,调节电机运行参数,使得Vs与Vw尽量相等后,关闭连接通路的阀门V1,开始进行MUT在Vd点的测试。由于存在互补的腔体和联通的管路结构,在流量的调节过程中,当Vs与Vw数值相差较大时,气体也不会受到压缩和抽离,气体的状态可以保持在较为稳定的状态。

测试过程中,由电机驱动活塞,则活塞运行过程中置换的标准流量Qs为

(1)

式中ρ为装置内部的气体密度;Qv为活塞运行过程中置换的活塞缸内部的体积流量;dk为活塞柱体外径;L为电机编码器测量反馈的活塞运动距离;t为活塞运动时间。

用气体温度值和压力值来换算装置内部的气体密度时,则装置气体密度ρ可表示为

(2)

式中P为装置内部压力值;P0为101 325 Pa;T为装置内部温度值;T0为273.15 K,则活塞运行过程中置换的标准流量Qs可表示为

(3)

2 装置机械设计

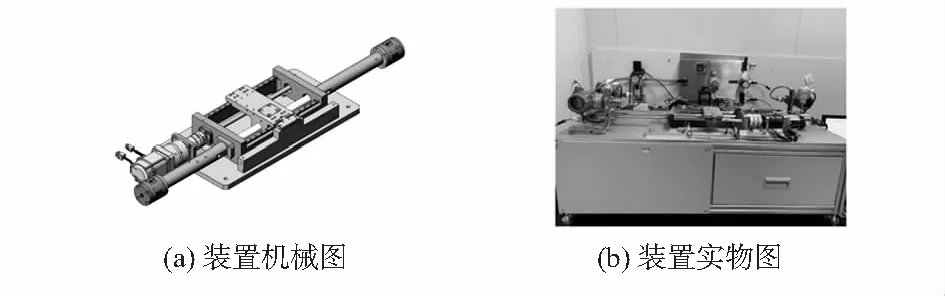

标准装置的机械结构主要由活塞机构、传动部分和测量部分组成。活塞机构的核心为一直径为18 mm,长度为600 mm的精密活塞,活塞的两端均置入安装在传动箱上的密闭的活塞腔中,两活塞腔有支路联通,在两腔体末端均设有气体缓冲器,并在气流的出入口安装上温度和压力的测量仪表。装置的驱动由伺服电机完成,经减速机、联轴器,驱动安装在传动箱上的C3等级、导程为2 mm的丝杠,通过导向连接块实现活塞的水平位移,导向连接块两侧均有导轨滑块机构,保证运动的平稳。测量部分主要由光栅尺机构组成,光栅尺的测头与导向连接块相连,反馈活塞水平位移的距离,并与伺服电机编码器的反馈数据进行相互验证。装置机械设计图和实物照片分别如图2所示。

图2 装置机械设计

3 装置软硬件设计

3.1 总体设计

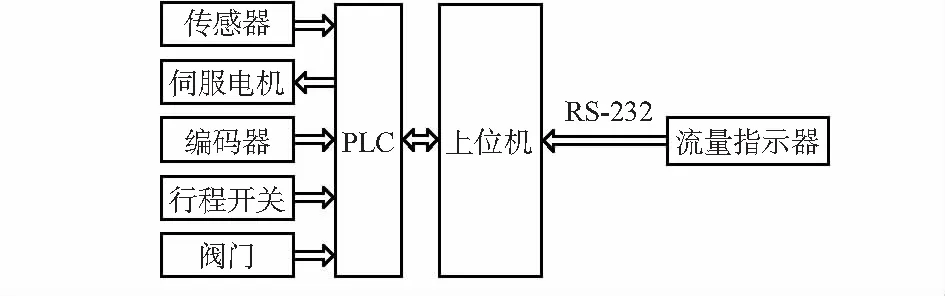

标准装置整体可分为硬件控制系统和软件检定系统。其中硬件控制系统主要包括基于可编程逻辑控制器(programmable logic controller,PLC)的控制电路和程序设计,可实现控制伺服电机的转动、编码器反馈信号的采集、控制阀门的启闭、温度值和压力值的接收和换算等;软件检定系统主要依据微小气体流量仪表类型,采用LabVIEW进行软件设计,包括被检仪表参数设定、检定流量点选择、检定时间设定、温度压力值采集和换算、流量值计算等,最终可实现浮子流量计、质量流量计和皂膜流量计等微小气体流量测量仪表的检定或校准。装置的系统控制图如图3所示。

图3 装置总体控制框图

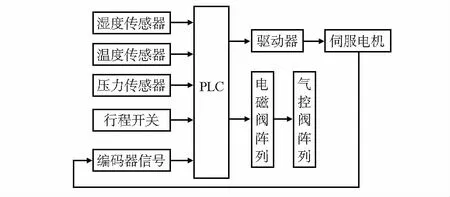

3.2 装置硬件设计

装置硬件系统主要设备包括西门子PLC、控制电路模块、行程开关、电机驱动器、伺服电机、湿度传感器、温度传感器、压力传感器、电磁阀门和气控阀门等。其硬件系统框图如图4所示。

图4 PLC控制系统框图

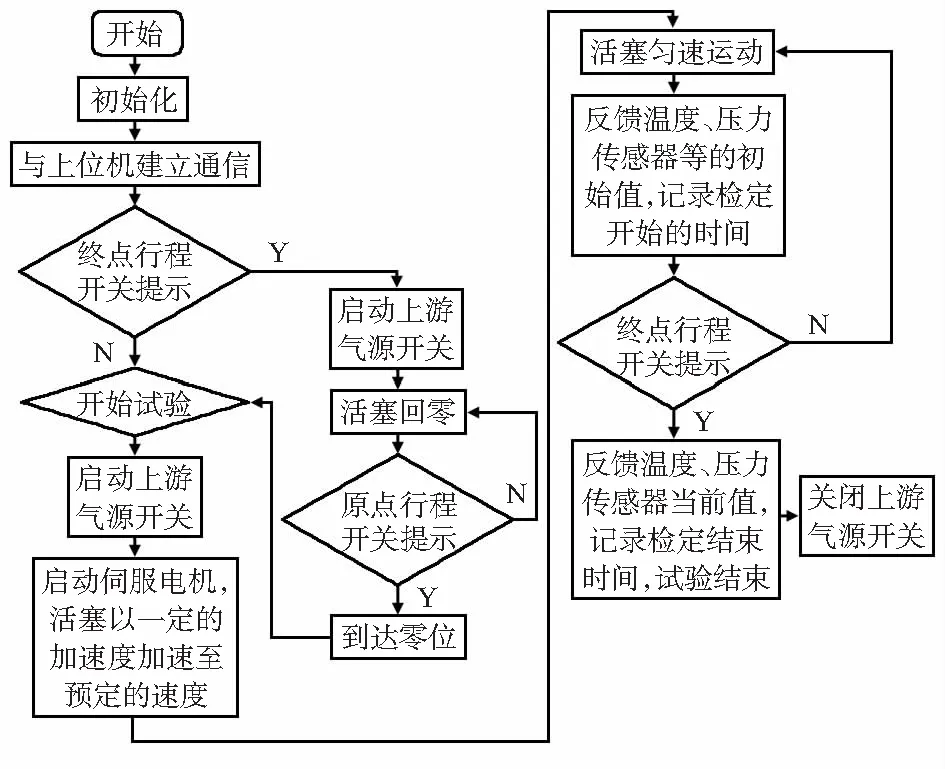

该装置下位机硬件控制系统流程图如图5所示。

图5 硬件控制流程图

3.3 装置软件设计

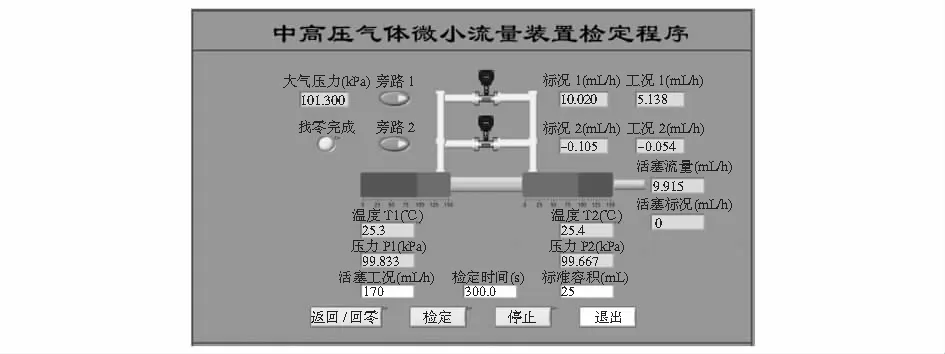

装置采用LabVIEW软件设计编程,该软件具有界面人性化、扩展性能好、程序可读性好和易反复开发等优点,被广泛应用于各个领域。文中上位机采用图形化编程方式,调用能独立运行的LabVIEW子VI,实现参数设置、信号采集、硬件驱动、数据管理等功能。软件检定系统检定程序主界面如图6所示。

图6 装置检定系统主界面

装置检定主界面如上图所示。当检定时,首先需输入被检仪表的型号规格、出厂编号、精度和流量范围等仪表信息。其次需要输入试验时的大气压力值、实验室温度值和实验室湿度值等环境参数。最后需要输入被检流量计的检定流量点,然后点击检定按钮开始检定。

4 不确定度分析

由装置检定原理可以看出装置测量不确定度的影响因素主要有装置活塞直径(dk),装置电机编码器测定活塞运动距离(L),装置活塞缸内流体工况压力(P),装置活塞缸内流体工况温度(T),装置活塞运动测定时间(t)。

装置合成的相对标准不确定度urel(Q)为

(4)

式中urel(dk)为装置活塞直径相对标准不确定度;urel(L)为装置编码器测定相对标准不确定度;urel(P)为装置活塞缸内流体工况压力测定的相对标准不确定;urel(T)为装置活塞缸内流体工况温度测定的相对标准不确定;urel(t)为装置活塞运动时间测定的相对标准不确定。其中urel(dk)=0.03 %;urel(L)=0.000 2 %;urel(P)=0.12 %;urel(T)=0.03 %;urel(t)=0.03 %。

由式(4)可得:相对标准不确定度urel(Q)=0.13 %;相对扩展不确定度Urel(Q)=0.26 %,k=2。

5 装置实验

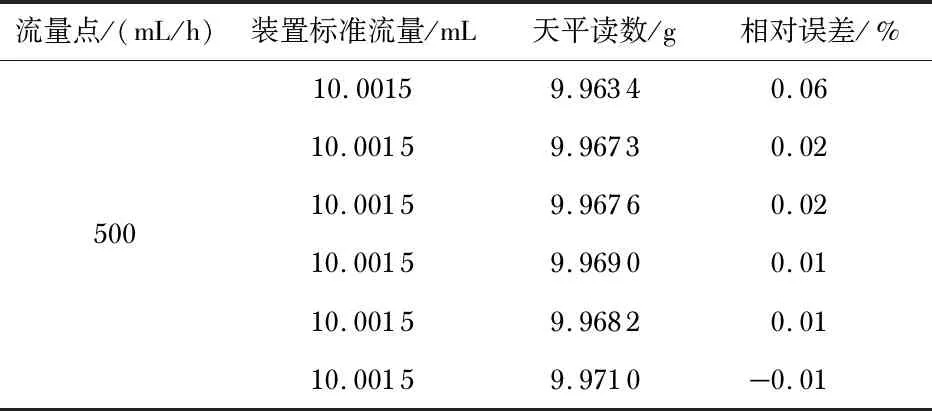

本文采用称重法对该气体标准装置进行标定实验,其中选取一个标定点数据(实验中水的密度为0.998 g/mL,并根据浮力修正进行误差计算)如表1所示。

表1 装置标定结果

从上表可以看出,基于主动活塞原理的气体标准装置,其流量由电机驱动输出,非常稳定,即流量调节十分方便快捷。在瞬时流量稳定的情况下,只要设置好检定时间值,则输出的标准体积流量非常稳定。由称重法标定可以看出该装置在500 mL/h这个流量点的装置体积精度达0.06 %。

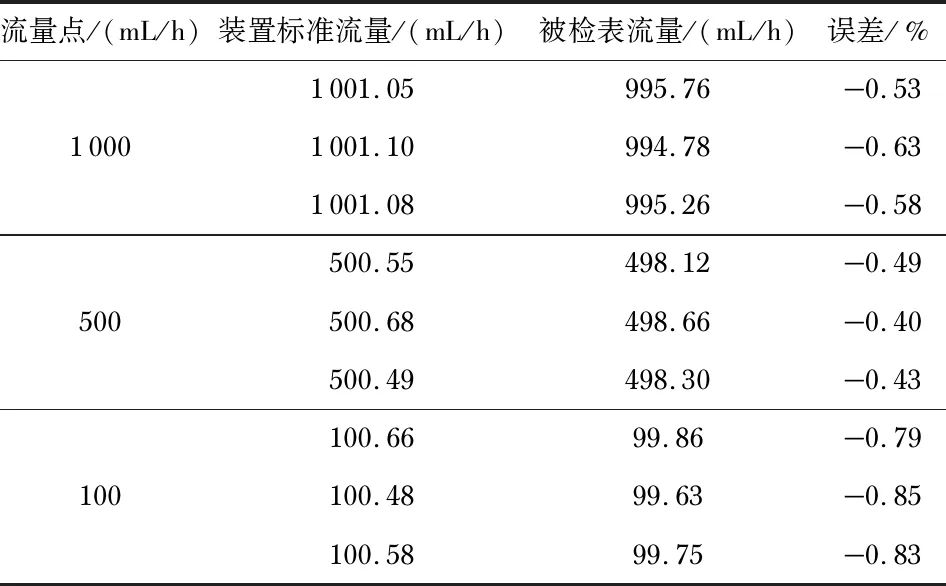

用该标准装置对微小气体流量仪表进行检定实验,选择其中精度为1.0级的皂膜流量计为被检流量仪表[8],其流量范围为10~1000 mL/h。检定实验数据如表2所示。

表2 皂膜流量计流量测量结果

由表2可以看出采用该标准装置检定皂膜流量计的绝对误差均在1.0 %以内,符合皂膜流量计的最大允许误差要求。所以实验结果证明了采用该标准装置实现微小气体流量仪表的检定或校准是可行有效的。

6 结 论

该微小气体流量标准装置采用活塞作为体积计量标准,设计双活塞缸相互连通,来实现活塞运动过程中前后温度压力值稳定和相等,使得装置在检定过程中达到零平衡状态,即恒温恒压状态。经评定,装置的标准扩展不确定度为0.26 %(k=2)。实验证明装置可对皂膜流量计等微小气体流量仪表进行检定,并得到较好的检定结果,表明该装置在微小气体流量计量溯源方面有很大的优势。