西藏旁多水利枢纽大坝沥青混凝土系统设计与运行

2021-03-05黄扬一,向尚君

黄 扬 一,向 尚 君

(1.长江水利水电开发集团(湖北)有限公司 工程建设监理中心,湖北 武汉 430010; 2.中国安能集团第三工程局有限公司,四川 成都 611135)

1 工程概况

旁多水利枢纽碾压式沥青混凝土心墙砂砾石坝是西藏高海拔地区第一座碾压式沥青混凝土心墙坝,最大坝高71 m、坝顶宽度12 m、坝顶长度1 052 m。沥青混凝土心墙顶高程4 098.70 m、底高程4 035.90 m,底部高3 m心墙宽度由2.2 m渐变到1.0 m,3 m以上心墙宽度从1.0 m渐变到0.7 m,沥青混凝土共计49 985.68 m3。心墙两侧为4 m宽砂砾石过渡料。

大坝沥青混凝土系统主要包括碱骨料加工系统和沥青混凝土拌和系统[1-2],是大坝碾压式沥青混凝土心墙施工的关键设施,施工进度、沥青混凝土拌和质量与之息息相关[3-5]。西藏高海拔地区空气比较干燥、稀薄,太阳辐射较强,紫外线照射强度大,冬季低温季节较长,一般为11月至次年3月;而6~9月为雨季,昼夜温差大,对沥青混凝土心墙施工影响较大,造成年有效施工天数较少。同时,施工工期紧、任务重对碾压式沥青混凝土心墙施工设备提出了更高要求:一方面系统生产能力要满足施工强度要求;另一方面要考虑西藏高海拔地区恶劣气候条件的影响。

2 系统设计

2.1 主要施工强度计算

在系统建设前,已进行了碾压式沥青混凝土室内配合比设计试验,推荐的室内配合比如表1所示[6]。大坝碾压式沥青混凝土心墙分两期施工:一期导流期间主要施工左岸河漫滩和阶地处桩号0+000~桩号0+750心墙及相应坝体;二期导流期间主要施工右岸预留210 m长心墙及相应坝体。一、二期沥青混凝土心墙按1∶3坡比进行对接。根据节点工期要求,按照投标阶段沥青混凝土心墙总量进行强度计算和系统设计,碾压式沥青混凝土按每层厚25 cm计算,得知大坝碾压式沥青混凝土心墙高峰施工强度为252 m3/d,沥青混合料拌和强度为605 t/d,铺筑心墙长度为959 m/d,施工日长按10 h/d计算,沥青混凝土拌和楼拌和高峰强度为60.5 t/h。

表1 室内试验推荐的沥青混凝土配合比Tab.1 Recommended mix proportion of asphalt concrete by laboratory test %

根据大坝碾压式沥青混凝土心墙日施工高峰强度和室内试验推荐配合比,考虑粗骨料生产损耗7%、细骨料及矿粉损耗8%,按16 h/d生产(二班制)计算碱骨料加工系统处理能力,具体计算结果如表2所示。系统处理能力按处理毛料50 t/h和生产成品骨料30 t/h设计,储量满足7 d施工用量。

表2 碱骨料加工系统处理能力计算结果Tab.2 Calculation result of processing capacity of alkali aggregate processing system

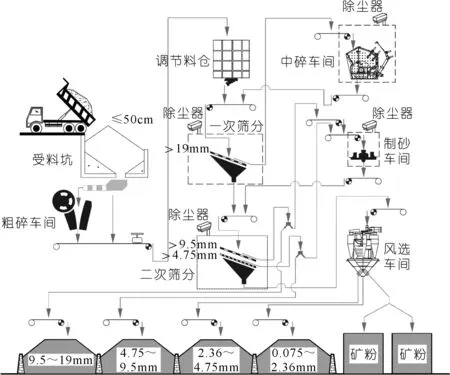

2.2 碱骨料加工系统设计

沥青混凝土碱骨料加工系统布置于大坝左岸下游河漫滩上,该场地采用开挖渣料回填而成,地势较为平坦,占地面积较大,满足现场系统布置要求[1-2,7]。碱骨料原料采用邦中碱骨料场灰岩,较易破碎、磨蚀性小、破碎比大、矿粉需回收利用,工艺流程选择两段破碎、一段制砂,干法生产工艺。粗碎开路生产,中碎闭路生产,风选车间开路生产矿粉,细碎车间进行生产调节。具体工艺流程如图1所示。

图1 碱骨料加工系统工艺流程Fig.1 Process flow of alkali aggregate processing system

2.3 沥青混凝土拌和系统设计

沥青混凝土拌和系统采用间歇强制式沥青混凝土拌和楼[2],系统主要包括冷料仓、干燥筒、二次筛分、热料仓、拌和机、成品料仓、矿粉罐、柴油罐、恒温沥青罐、沥青脱桶装置及加热炉等。碱骨料加工系统与沥青混凝土拌和系统之间骨料运输采用地垄皮带方式进行。沥青混凝土拌和系统具体工艺流程如图2所示。

图2 沥青混凝土拌和系统工艺流程Fig.2 Process flow of asphalt concrete mixing system

2.4 主要设备选择

根据料源岩性、沥青混凝土骨料粒径要求以及骨料需用量,碱骨料加工系统粗碎选择颚式破碎机、中碎选择反击式破碎机,细碎选择立轴式冲击破碎机(石打铁式),风选车间选用离心式选粉机。沥青混凝土拌和系统主要设备包括间歇强制式沥青混凝土拌和楼、沥青脱桶装置以及附属加热炉、柴油罐、沥青罐等[8]。

3 系统运行中的主要问题

3.1 沥青混凝土心墙实际施工强度

在实际施工过程中,大坝碾压式沥青混凝土心墙的施工顺序有所调整,总体上还是分为两期施工:一期主要施工左岸河漫滩和阶地处桩号0+738.19以左及高程4 076 m以下心墙及相应坝体;二期主要进行剩余部位心墙及相应坝体施工,一、二期沥青混凝土心墙按1∶3坡比进行对接[9]。大坝碾压式沥青混凝土心墙月高峰强度为铺筑心墙长度17 739.09 m、体积3 104.34 m3,日高峰强度为铺筑心墙长度1 130.75 m、体积376.31 m3。沥青混凝土按2.4 t/m3计,心墙施工10 h/d,沥青混合料拌和强度为90.3 t/h,与沥青混凝土拌和系统设计时相比提高了约30 t/h,达到系统额定生产能力的75%。

3.2 碱骨料加工系统运行中的主要问题

碱骨料加工系统经过现场运行检验发现,无论是生产出的骨料品质,还是系统的生产强度均可满足现场心墙施工需要。虽然现场施工分期改变,增加了心墙高峰强度,通过延长碱骨料加工系统生产时间,增加作业班次,亦可满足沥青混凝土拌和对碱骨料的需求,反而是以下问题需要予以重点关注。

(1) 碱骨料加工系统通过风选设备,将料径小于4.750 mm的混合料风选出小石(2.360~4.750 mm)、砂(0.075~2.360 mm)、矿粉(<0.075mm),但在实际运行过程中,矿粉的产量和品质均满足不了心墙施工需要。后通过增加2台YGM130型高压悬辊磨粉机,单台磨粉机产量2~11 t/h,采用地罐气送方式输送至沥青混凝土拌和楼,满足了现场施工要求。

(2) 碱骨料加工系统运行初期,成品料仓未采取可靠的防雨措施,造成骨料含水率超标。一方面造成骨料在加热干燥时燃油消耗量大;另一方面导致沥青混凝土拌和料含有水气,在心墙中不易排出,引起孔隙率超标,降低了其防渗性能[10-12]。后通过对成品料仓增加防雨棚等措施解决了骨料含水率超标问题。

(3) 在碱骨料加工系统中,对易产生粉尘部位采取封闭的防尘措施,起到了一定的防尘降噪效果,但粉尘易堆积在设备上,对设备损伤较大[13-15]。堆积的粉尘主要为灰岩加工过程中的石粉,可以作为矿粉用,但未采取回收措施。

3.3 沥青混凝土拌和系统运行中的主要问题

(1) 沥青混凝土拌和楼称量系统采用三点传感器,受内外温差影响,称量数据不稳定,容易漂浮不定,影响称量自动控制和称量数据记录。虽经人工调整,拌和质量得到了保证,但称量自动控制始终未得到有效解决。

(2) 沥青混凝土拌制过程中,二次筛分后骨料消耗量与成品骨料级配不匹配时易导致热料仓溢料。虽溢出的骨料能够再次利用,但在干燥过程中造成油料浪费,不利于施工成本控制。因此保持成品骨料的相对稳定,能够减少干燥后的骨料溢料,减少油料浪费,有利于降低施工成本。

(3) 燃烧器是干燥筒的关键部件,燃油的品质直接影响到燃烧器的运行。燃油杂质多易导致管路堵塞,含水量大易结冰堵塞管路。燃烧器运行过程中,要加强对燃烧器的维护保养,要备足控制阀等易损配件。在低温季节要做好输油管路的保温工作,防止管路结冰,同时要使用品质较好的燃油。

(4) 介质油长期使用过程中易引起管壁积碳,造成管路堵塞和受热不均。拌和系统在运行过程中曾因内部积碳引起管路堵塞,局部温度过高,导致沥青燃烧和加热炉管路爆炸,火灾安全隐患较大。因此,定期采用清洗剂对管路进行清洗,防止管路堵塞和受热不均引起爆炸等问题,显得尤为重要。

4 系统改进建议

4.1 碱骨料加工系统的改进建议

结合旁多水利枢纽沥青混凝土碱骨料加工系统的运行情况,针对西藏高海拔地区气候特点,碱骨料加工系统在设计及运行过程中应对以下几个方面进行改进。

(1) 在二次筛分系统增加一层筛网,使用3层筛网,在一次筛分的基础上,使系统直接生产出大石(9.500~19.000 mm)、中石(4.750~9.500 mm)、小石(2.360~4.750 mm)、砂(0.075~2.360 mm),而矿粉(<0.075 mm)采用磨粉机直接进行生产。不采用风选的工艺进行矿粉、砂和小石的生产,一方面可以弥补矿粉产量不足的缺点;另一方面可以确保矿粉的品质。矿粉可以采用气力输送,也可采用螺旋输送机或垂直提升机等机械方式输送。

(2) 加工系统在设计及建设时,从毛料堆存至成品料仓全过程要采用可靠的防雨防水措施。除工艺要求干法生产外,毛料堆存场、成品料仓需搭设防雨棚,加工车间和输送皮带应采用全封闭结构。

(3) 加工系统要设计有降噪除尘等环保设施。加强环境保护设施的配置,一方面要适应当前环境保护管控日趋严格的要求;另一方面从职业健康角度考虑,要切实改变现场作业环境,且回收粉尘作为矿粉利用,也符合当前环保发展要求。系统可结合防雨水措施,对粗碎车间、中碎车间、制砂车间、一次筛分车间、二次筛分车间以及输送皮带采用彩钢结构封闭,同时在产生粉尘较大部位设置除尘设施。

(4) 成品料仓与沥青混凝土拌和楼之间骨料运输采用地垄皮带输送方式,需要专门建设地垄和皮带系统,结构相对较为复杂,使用维修成本较高,需要专门人员维护,但输送效率高。采用装载机进行上料的方式较为灵活,使用成本较低,装载机还可兼顾其他工作,缺点是转运效率较低。建议实际施工时可根据沥青混凝土拌和强度选择转运方式,在强度特别大时选择地垄输送方式。

4.2 沥青混凝土拌和系统的改进建议

沥青混凝土拌和系统运行主要成本控制点在干燥筒使用的燃料上,目前在水利水电工程中多使用柴油作为燃料,燃烧后热值容易保证,系统运行可靠,加热后骨料无污染,沥青混凝土拌和质量容易保证,缺点是成本较高。在公路工程中一般使用粉碎后的煤炭作为燃料,但燃烧后产生的煤灰会对沥青混合料造成污染,建议对加热系统的燃烧器进行改进,使之能够使用重油作为燃料来加热骨料,以此来降低施工成本。另一方面就是加强称量系统的改进,在目前传感器基础上调整和改进,使称量数据稳定,实现拌和称量的自动控制。

4.3 沥青混凝土拌和质量控制的建议

沥青混凝土拌和质量控制主要通过抽提试验检测沥青及各级配矿料的比例,通过比较试验结果是否在规定的允许范围内来判断沥青混凝土的拌和质量。因此,骨料的质量对沥青混凝土的拌和质量影响较大。以二次筛分后热料仓的骨料质量作为取样点,根据工艺流程特点和现场试验数据分析,以此试验结果作为骨料质量控制依据,更有利于沥青混凝土拌和质量的控制[16-18]。

沥青混凝土骨料级配主要是通过调节大石、中石、小石、砂及矿粉的用量使骨料合成级配尽可能接近目标级配,一般通过最优算法可以实现[19-20]。二次筛分后热料仓骨料直接用于沥青混凝土的拌和,每种骨料的级配及用量直接影响到合成后骨料的级配,以此作为沥青混凝土骨料的控制点是合适的。具体到某一种骨料而言,只要其最大粒径不超过规范及设计允许要求,合成后级配连续,其超逊径都可通过调整某种骨料用量确保最终级配符合设计要求。但为降低施工成本,减少二次筛分溢料,要求成品料仓中骨料级配相对稳定是必须的。

5 结 语

碱骨料加工系统和沥青混凝土拌和系统作为碾压式沥青混凝土心墙施工的关键设施,其设计是否合理,运行是否高效,关系到沥青混凝土心墙的施工质量。以西藏旁多水利枢纽碾压式沥青混凝土系统设计及运行为例,具体针对西藏高海拔地区气候特点,分析了系统设计与运行中的主要问题,并提出了改进建议,已成功应用于西藏拉洛水利枢纽大坝沥青混凝土系统,应用效果良好,为西藏高海拔地区类似工程沥青混凝土系统的设计及运行提供了可供借鉴的经验。