“华龙一号”防护厂房屋面施工方案设计

2021-03-05蔡利建王洪斗徐国祯

马 英,蔡利建,王洪斗,徐国祯,李 杰,张 莉

(中国核电工程有限公司,北京 100840)

“华龙一号”设计中考虑了商用大飞机撞击的工况,以抵御大型商用飞机的恶意撞击,从而避免该类事故工况下放射性的大量释放、保护人员和环境免受核辐射的危害。根据防护原则,“华龙一号”反应堆厂房采用双层安全壳技术,燃料厂房、电气厂房则采用单独设置的钢筋混凝土防护厂房进行防护。

在提高安全性的同时,防护厂房的设计和施工也具有相当大的难度和挑战。一方面,防护厂房屋面具有跨度大、施工荷载大、内部厂房屋面承载力不高、施工环境受限等特征,是典型的大跨、悬空厚板结构;另一方面,防护厂房与内部厂房的土建、安装等工程存在交叉作业,对进度影响十分明显。

台山核电施工中采用预制混凝土梁的方案,其解决了施工荷载大、交叉作业的难题,但也带来了新的问题,如预制场地、吊装能力与风险、预制梁钢筋与现浇部分钢筋的连接、预制梁与外层安全壳筒体连接节点处理等难题。

民用领域[1,2],中庭、门厅等悬空结构施工中一般采用型钢、桁架搭设临时钢平台;厚板结构一般采用分层卸荷、劲性混凝土等方案施工;但结构及受力形式、工作环境等与防护厂房均有较大不同,不能直接应用在本项目中。

本文根据其结构及受力特点提出多种施工方案,并从施工安全性、技术难点、工期及费用等方面进行方案比选,确定采用分层分段的施工方案;在此基础上,详细介绍了防护厂房屋面分层施工方案的设计思路与要点、分层分段的划分、施工荷载验算以及相关技术要求等内容。

1 厂房结构概况

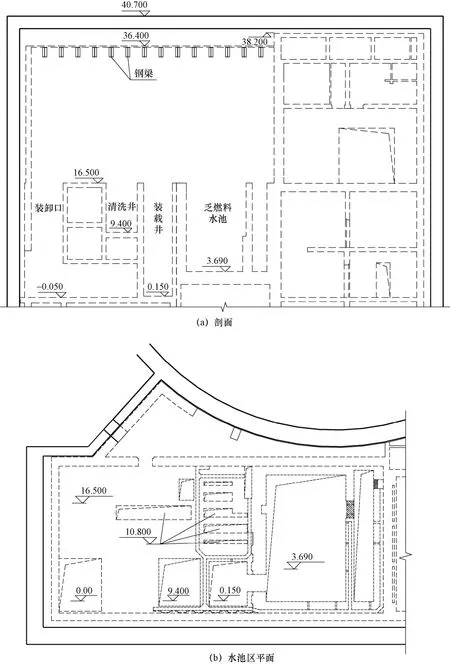

“华龙一号”采用外层安全壳及防护厂房对反应堆厂房、燃料厂房及电气厂房进行防护,防护厂房分为KB防护厂房(燃料厂房一侧)、LB防护厂房(电气厂房一侧),两者通过外层安全壳连为一体;防护厂房屋面板厚 1.8 m,KB厂房屋面跨度约25 m × 63 m,LB厂房屋面跨度约32 m × 80 m;其结构布置图如图1所示。

考虑到燃料厂房内部屋面承载能力更低、施工条件更不利,因此本文以燃料厂房一侧的防护厂房(KB防护厂房)作为研究对象。

KB防护厂房与燃料厂房的关系如图 2所示;燃料厂房屋面厚 400 mm、跨度达 17 m,燃料厂房水池区操作大厅标高为 16.5 m、乏池底板标高 3.69 m。防护厂房屋面施工荷载大,仅混凝土自重就达 45 kN/m2,水池区屋面无法承受如此巨大的施工荷载;当采用分层卸载、由下部楼板承受施工荷载的方案时,水池区需从 16.5 m起搭设脚手架(乏燃料水池需从3.6 m、装卸口从 0 m起),不仅要耗费大量的材料、人工及工期,且其属于超过一定规模的危险性较大工程、存在较大的施工风险。同时,防护厂房屋面施工还与乏燃料水池、装载井、清洗井的钢覆面安装工程存在交叉工作、严重影响工期。这都大大增加了防护厂房屋面的施工难度及风险。

图2 KB防护厂房与燃料厂房的关系图Fig.2 Location between the KB-shield building and fuel building

2 施工方案比选

KB厂房屋面板厚 1.8 m、跨度达 25 m ×63 m,是典型的大跨、悬空、厚板结构,施工荷载设计值更是高达 71.5 kN/m2。针对大跨悬空厚板的结构受力特点,通过资料搜集、文献调研及咨询讨论,从类似工程中寻找可行、可参考的施工方案。

核电领域,EPR堆型的防护厂房屋面施工中采用了预制混凝土梁的施工方案;民用领域的中庭、门厅等悬空结构的施工一般采用型钢、桁架搭设临时钢平台;厚板转换层[1,2]一般采用分层卸荷、劲性混凝土等施工方案;但结构及受力形式、工作环境等与防护厂房均有较大不同,上述方案不能直接应用在本项目中。

参考上述调研结果,根据 KB防护厂房屋面结构形式及其受力特点,提出了满堂脚手架、预制混凝土梁、钢梁-压型钢板、分层浇注等备选方案;并从施工难度、安全性、对其他厂房及对工程进度的影响等各方面进行方案比选。

2.1 满堂脚手架方案

满堂脚手架方案是土建施工中最常用的施工方案,其施工方便、成本低。但由于燃料厂房屋面不足以承受 KB防护厂房屋面的施工荷载,需采用分层卸荷的方法,由 3.6 m/16.5 m楼板与屋面共同承受施工荷载。

该方案脚手架搭设高度大、施工荷大,属于超过一定规模的危险性较大的工程、安全风险较大;同时,脚手架搭设与拆除工作量巨大,需耗费大量的材料、人工及工期;并且,脚手架工程与燃料厂房水池区钢覆面等安装工程存在交叉作业、相互影响,对工期影响十分明显。

2.2 预制混凝土梁方案

预制混凝土梁施工方案是预制倒T形混凝土梁,将其翼缘板作为一部分模板、预制梁作为受力构件承受施工荷载,台山核电(EPR堆型)防护厂房施工中采用了该方案。

该方案可以解决防护厂房屋面施工荷载大、脚手架工程量大、与安装工程交叉作业的难题;但也带来了新的问题,如预制场地、吊装能力与风险、施工费用高,特别是预制梁与现浇混凝土部分钢筋的连接、预制梁与外层安全壳筒体节点连接等处理十分困难,施工难度仍然较大。

2.3 钢梁方案

该方案考虑采用钢梁、压型钢板替代模板及支撑体系,即采用钢—混凝土组合屋面。

该方案同样可以解决防护厂房屋面施工荷载大、脚手架工程量大等问题;但钢梁的拆除与否是本方案的制约因素:若采用永久钢梁,则飞机撞击工况下钢梁是否脱落、脱落后对内部厂房的影响分析等存在一定的技术风险;当采用临时钢梁时,钢梁的拆除将是一项耗费工时、施工风险大的工作。

2.4 分层浇注方案

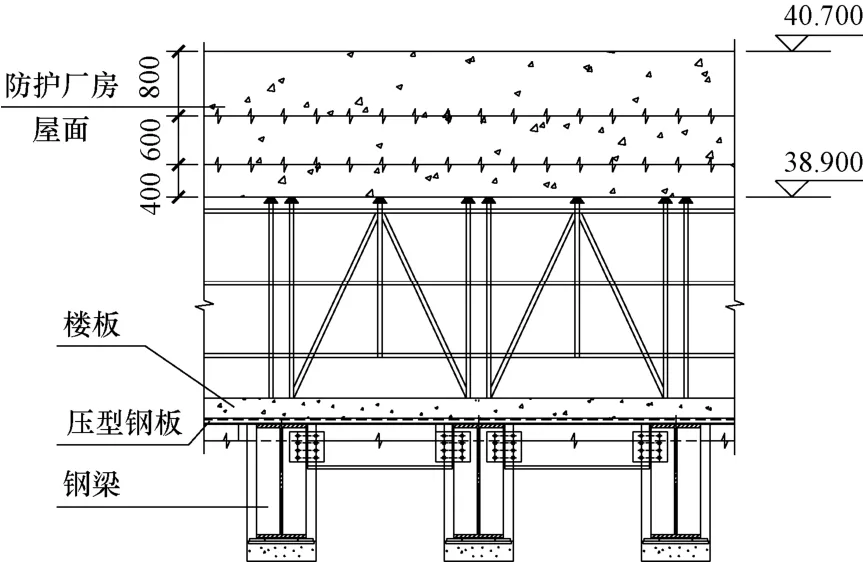

防护厂房屋面施工中最根本的难题是施工荷载过大,最直接、有效的方法是降低施工荷载,而减少混凝土一次浇筑厚度又是最有效的措施;因此,考虑将屋面板分2~3层浇筑、由先浇筑的混凝土达到设计强度承受第二层、第三层混凝土施工的荷载,即分层浇注,如图 3所示。

图3 分层浇注方案示意Fig.3 Illustration of layered pouring scheme

分层浇筑方案可以解决防护厂房屋面施工荷载大的问题、提高施工安全性,同时不增加脚手架工程量、避免与安装工程交叉作业;并且,除施工缝处理外没有其他特殊施工要求,不会带来其他技术问题、不大幅增加施工费用。

2.5 方案比选

针对提出的备选方案,从施工安全性、技术难点、施工工期及费用等角度进行综合比选,如表1所示。

表1 施工方案比选Table 1 Comparison and selection of construction scheme

分层浇筑方案具有施工安全性高、施工难度低、对工期影响不大且未明显增加施工费用等优点,是最为适宜的一个施工方案。因此,在与项目各参与方讨论后,决定 KB防护厂房屋面施工采用分层浇注方案。

3 施工方案设计

3.1 原则与要点

防护厂房屋面分层浇筑施工的基本思路是将厚板水平划分为 2~3层“薄板”,由先施工的“薄板”与燃料厂房屋面共同承受后续混凝土的施工荷载,以此达到降低对脚手架支撑、下部楼板支撑承载力的要求。

本方案的主要设计内容包括:

(1) 混凝土分层厚度的确定。分层厚度根据燃料厂房屋面的承载能力、KB防护厂房屋面原有钢筋分布情况等确定;初步分三层浇筑,分别为400 mm、600 mm和800 mm(见图3),第一、二层混凝土的施工荷载由燃料厂房屋面承受,待其达到设计强度后与燃料厂房屋面共同承受第三层(800 mm厚)混凝土的施工荷载。

(2) 先浇“薄板”的承载力设计。保证其有足够的承载能力,以承受后续各层混凝土的施工荷载,并采取一定措施保证其承受施工荷载,这是本方案的关键点。

(3) 燃料厂房屋面承载能力验算。

(4) 模板及脚手架支撑设计。

3.2 燃料厂房屋面承载能力验算

燃料厂房屋面为钢梁—压型钢板组合屋面,由于其混凝土厚度较薄、承载能力有限,方案设计中要求脚手架支撑在屋面钢梁位置、将荷载直接传递至钢梁,避免楼板受力。

因此,燃料厂房屋面承载能力验算主要是根据《钢结构设计标准》[3]进行施工荷载作用下屋面钢梁的承载能力、稳定性及刚度等验算。

根据分层浇注方案的设计原则,燃料厂房屋面需承受第一、二层(400 mm和600 mm)混凝土施工中的荷载,主要包括混凝土自重、倾倒混凝土产生的荷载、脚手架及模板体系的自重、施工活荷载等。

经验算,在上述施工荷载作用下,屋面钢梁的承载能力、稳定性及刚度均满足要求。

3.3 分层浇注配筋设计

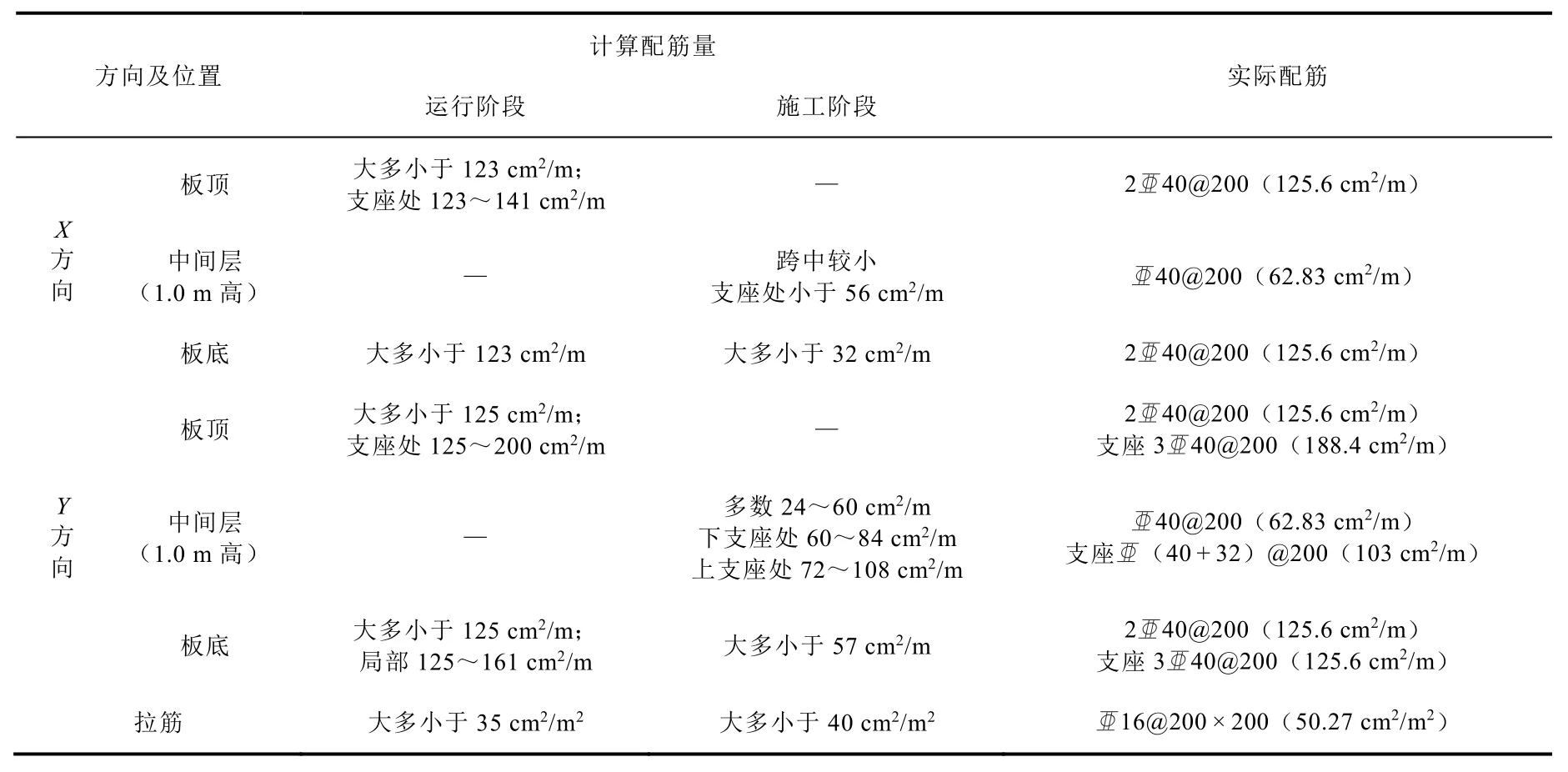

根据分层浇注方案的设计原则,第三层(800 mm)混凝土浇注时的施工荷载由第一、二层混凝土和燃料厂房屋面共同承担。因此,防护厂房屋面配筋设计时需考虑:(1)运行阶段的配筋,包括地震、飞机撞击等工况;(2)施工阶段的配筋,特别是第一、二层混凝土顶面纵向受力钢筋。

运行阶段的配筋设计,根据文献[4,5]的规定进行荷载及荷载效应组合、内力分析、配筋计算及设计等;设计中屋面板厚度按1.8 m考虑、无需考虑分层方案;设计中考虑的荷载包括:恒荷载、活荷载、设备及埋件荷载、温度作用、地震作用、飞机撞击作用等,配筋计算结果如表2所示。

表2 计算配筋量与实际配筋量Table 2 The calculated and actual amount of reinforcement

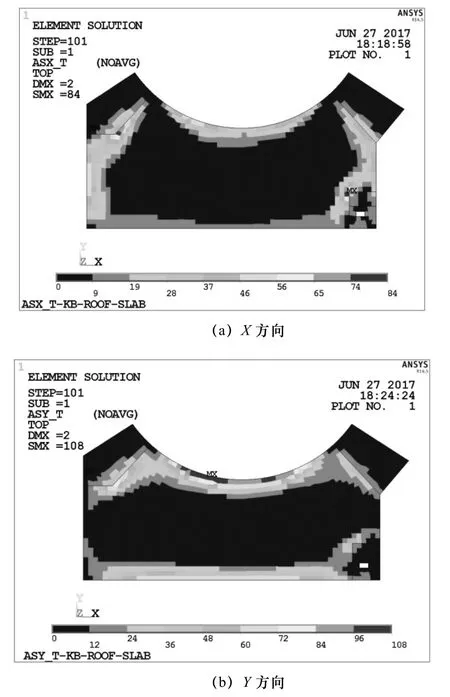

施工阶段的配筋设计,主要是对第一、二层(400 mm和600 mm)混凝土进行配筋设计;计算模型与运行阶段相同,仅将屋面板厚度改为1 000 mm;设计中考虑的荷载包括:第一、二层混凝土的自重、新浇筑层混凝土的自重、倾倒混凝土产生的荷载、施工活荷载等,偏于保守的按文献[4]的规定进行荷载组合[见公式(1)]。施工阶段中间层(1.0 m 高度)的计算配筋量如图4所示。

需要指出的是,计算中假定新浇层混凝土的施工荷载全部由第一、二层混凝土承担、未考虑燃料厂房屋面的分担,这是偏于保守的。

KB防护厂房屋面实际配筋中综合考虑了上述两种情况:根据运行阶段的计算结果进行板底和板顶的配筋,根据施工阶段的计算结果进行板中间层的配筋、并对板底配筋进行核算和修正。各阶段的计算配筋量、实际配筋量如表2所示,配筋示意图如图5所示。

3.4 施工中的技术要求

分层浇注方案的关键是使先浇筑的“薄板”承受后续混凝土施工的荷载[1];为达到上述目的,结合方案设计的原则,提出了如下技术要求。

图4 施工阶段计算配筋量(中间层)Fig.4 Calculated reinforcement during the construction stage(the middle layer)

图5 KB防护厂房屋面配筋示意图Fig.5 Schematic of the reinforcement in the KB shield building roof

(1) 脚手架及模板支撑体系需承受第一、二层(400 mm和600 mm)混凝土浇注时的施工荷载;并需采取措施将荷载直接传递至屋面钢梁上。

(2) 第一、二层混凝土强度达到100%设计强度后,方可进行第三层混凝土施工。

(3) 第三层混凝土施工前,需对下部脚手架进行卸荷、然后再全部顶紧,即“先放松、后顶紧”,以保证第一、二层混凝土板可以与模板支撑体系共同承受施工荷载[1]。

(4) 为了保证各层混凝土的协同工作、屋面板的整体性能,需严格进行施工缝的处理;同时,第一层凝土浇筑时,应在其表面适当增加抗裂钢筋,以防止表面开裂[2,6]。

4 结论

针对“华龙一号”防护厂房屋面这种大跨、悬空厚板结构的特点,提出了分层浇注的施工方案,并进行了详细的方案设计与计算,解决了其施工中存在的跨度大、施工荷载大、施工环境受限等技术难题。

福清核电5、6号机组、巴基斯坦K-2/K-3项目防护厂房屋面已采用本方案顺利施工完毕;有效降低了施工难度、提高了施工安全性、节省了施工工期和费用。需要指出的是,为了进一步提高施工效率,福清核电 6号机组施工中将混凝土浇注分层由三层改为两层,即第一层浇注1 000 mm厚混凝土、在其达到设计强度后承受第二层800 mm厚混凝土的施工荷载。

分层浇注施工方案可有效解决类似的大跨、悬空、厚板结构施工中存在的技术难题,可为核电、核化工及其他行业的大跨度悬空厚板结构的施工提供参考和借鉴。