基于HyperWorks某载货电动货车车架结构优化设计

2021-03-05王亮

王亮

(盐城生物工程高等职业技术学校, 江苏盐城 224000)

0 引言

车架作为电动货车的主要承载基体,其性能直接决定了整车的噪声、平顺性,同时也对电动货车的整体性能产生直接影响。电动货车在运行过程中其车架需要承受整车以及货物的作用,且受到各种随机激励的影响,不过和普通燃油车相比,其动力系统出现明显的变化,因而动力系统的性能也大幅度改变[1-2]。一些电动货车中设置了高性能的动力电池,这对改善其性能有重要的意义。不过从总体上看,纯电动货车依然存在很多应用局限性,如效率低、成本高、续航性能有限,这对其大范围应用产生很不利的影响[3]。因而很有必要针对这种车辆设计出轻量化专用车架,从而降低整车质量,提升其效率和动力性,这对电动货车的推广和应用有着重要的意义。本文作者以现有某国产电动货车为例,对车架进行了特性分析,同时以轻量化为目标对车架进行了优化设计。文中的研究,对电动货车整车性能的提升和促进电动货车技术水平的发展具有一定的现实意义。

1 车架有限元分析

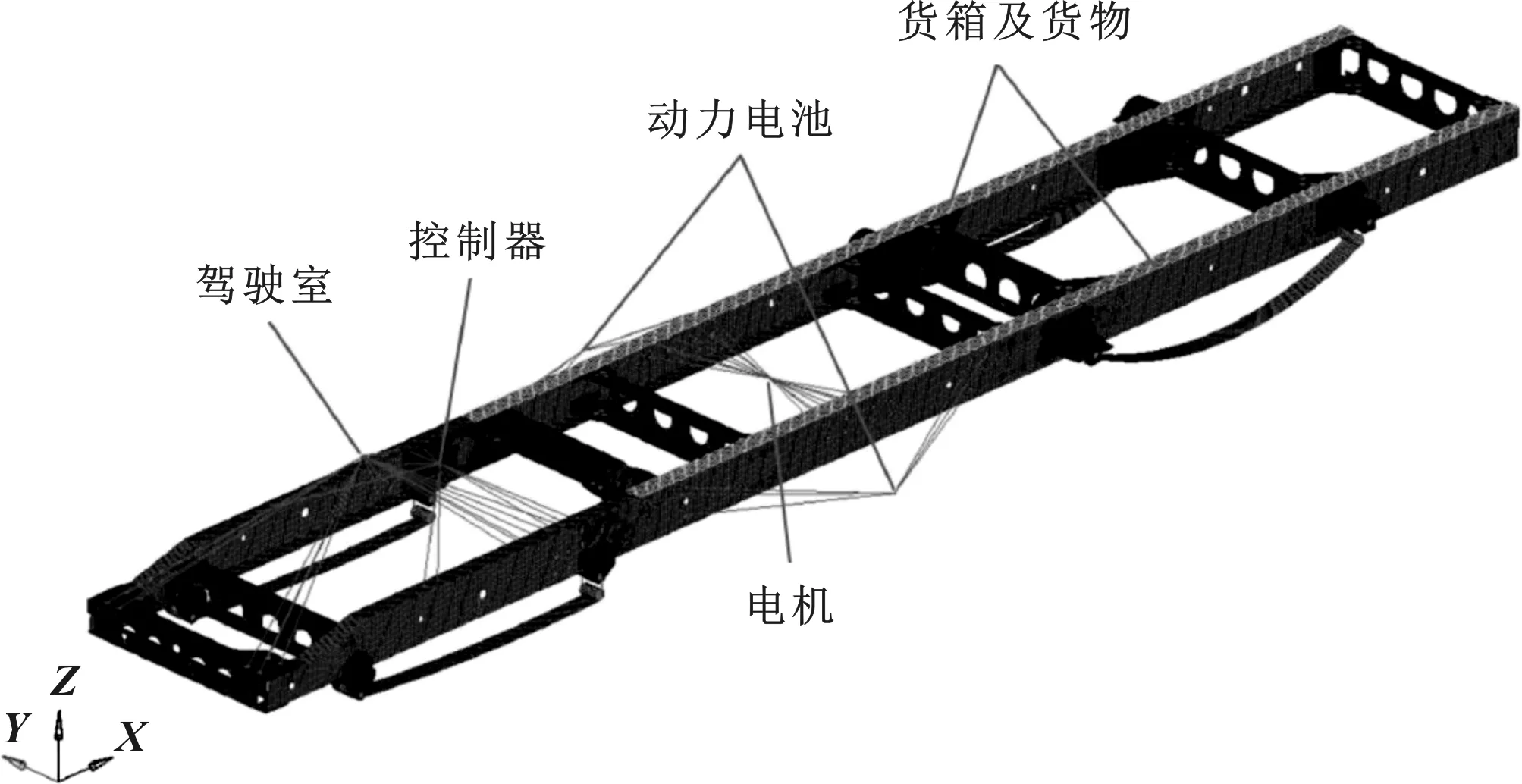

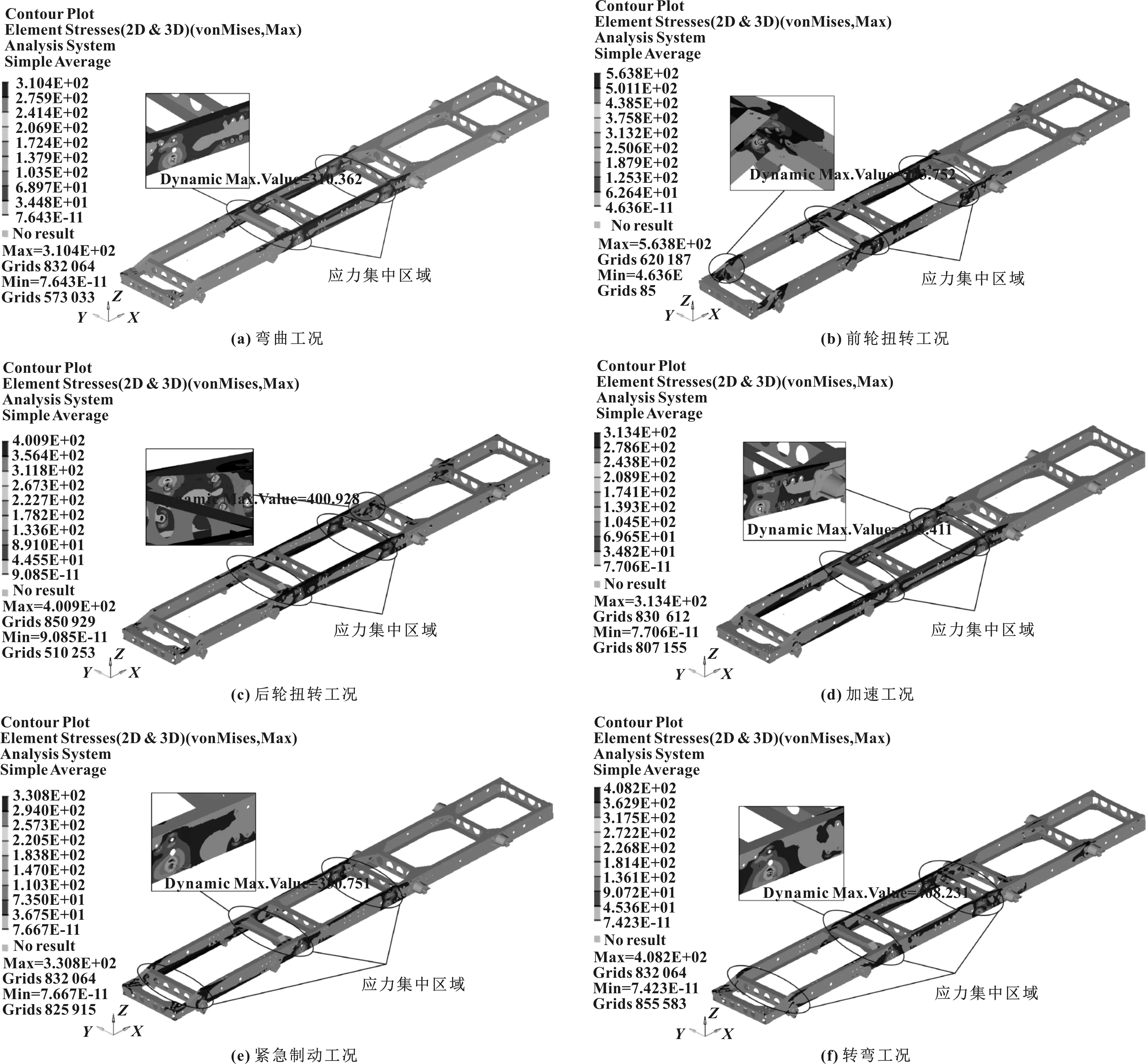

电动货车在运行过程中其车架承受的载荷及位置明显不同于普通燃油车。进行力学分析可知这种车辆在满载条件下车架承受的载荷主要包括货物质量,以及驱动控制单元的质量。表1显示出其中各单元的具体质量。有限元分析时考虑到车架的纵、横梁材料为槽钢,因而选择壳单元模拟车架。通过刚度单元对车架纵横梁的连接进行模拟。同时还在对应位置设置驾驶室、发动机与货物载荷。在此基础上确定出图1所示的车架有限元模型。车架选择了610L材料,表2具体说明该类材料的性能参数。

表1 电动货车车架受载质量

图1 车架有限元模型

表2 车架材料参数

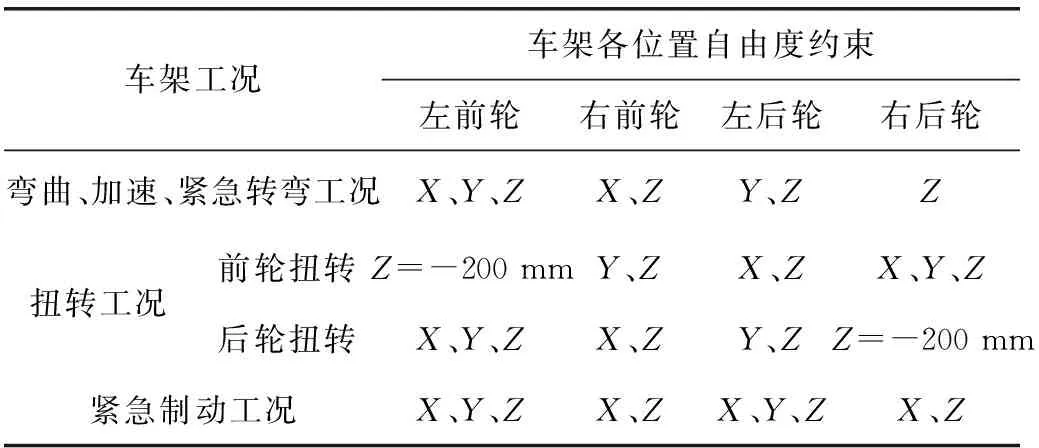

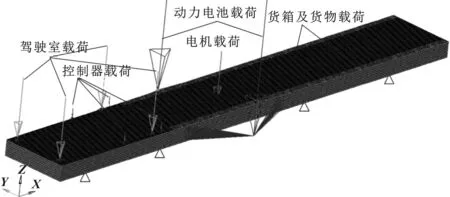

对车架进行有限元模拟分析过程中,考虑到的工况主要包括弯曲、急转弯、扭转、加速、急停等几种[4-5],表3示出不同工况下的边界参数。

表3 各工况下的边界条件

(1)弯曲工况。该工况主要对应于车辆水平静止或低速通过良好路面时。在有限元分析时为避免车架应力集中,而设置合理的约束条件,主要对前悬架簧下端节点纵向平动自由度施加约束,而后悬架在纵向可有一定幅度滑动。

(2)扭转工况。基于该工况模拟分析车辆单侧车轮出现很强冲击载荷条件下,车架受到冲击而产生的应力分布。此工况可进一步划分为前轮扭转工况和后轮扭转工况,前一种工况下主要是施加一定量中心竖直方向强制位移到左前悬架钢板弹簧约束处而实现;后一种工况下,则对右后悬架钢板弹簧约束处施加同样的位移来模拟。

(3)加速工况。此工况时设车辆以0.6g加速向前运行,且存在一定幅度的后向惯性力,对应的边界参数和第一种工况的相一致。

(4)紧急制动工况。车辆在运行过程中紧急制动情况下,受到加速度的影响,车架会受到一定惯性载荷。理论分析可知车辆在制动时,产生的制动减速度最大值主要取决于轮胎与路面的附着系数。根据经验可知在很干燥的沥青路面上,此系数的取值范围为0.7~0.8。这样在对此工况进行模拟时,设置了0.8g的纵向减速度。

(5)紧急转弯工况。此工况条件下车架受离心加速度的影响而受到一定侧向载荷作用。车速和转弯半径直接决定了离心加速度大小。因而对此工况进行模拟时,设置了横向的离心加速度和纵向的减速度。边界条件和弯曲工况的相一致,设置的右侧离心加速度为0.5g,而制动减速度为0.6g。

分析图2可看出,各工况下车架最大应力存在明显差异,对应的最大应力数值和位置分别为:弯曲工况,310.4 MPa处于电池夹与纵梁连接部位;扭转工况,前轮扭转时563.8 MPa,后轮扭转时400.9 MPa对应的位置分别为第二、六横梁连接板与纵梁连接区域;加速工况,313.4 MPa出现位置和第一种工况的相同;急停工况,330.8 MPa也出现在电池夹与纵梁相连区域;急转工况,408.2 MPa出现部位和前者的相一致。

理论分析可知材料的安全系数可具体表示为:

式中:σs为屈服极限,σmax为最大应力。

若计算发现此系数n>1,则可判断出该工况下车架强度在合理范围内,否则可能产生一定损坏问题,因而在设计时应该对此进行适当的控制。

代入不同工况下最大应力数值到以上表达式中,确定出相应的安全系数具体如下:(1)弯曲工况,1.87;(2)扭转工况,前轮扭转和后轮扭转工况下分别为1.03、1.45;(3)加速工况,1.85;(4)急停工况,1.75;(5)急转弯工况,1.42。

对比结果可知,上述工况中,这几种工况的安全系数都大于1。且只有前轮扭转工况情况下此参数稍大于1,其他的都明显高于1,因而存在明显的强度冗余,可以对其轻量化改进以便实现减重目的。

图2 各工况下车架应力分布

2 车架多目标拓扑优化

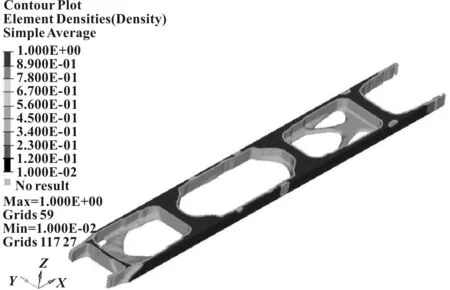

进行建模时,应该根据优化要求将目标区划分为优化设计与非优化设计区。文中为确定出车架结构最佳参数,设定非优化设计区为受力点和约束点,其余的都为优化区。在确定出对象的模型后,接着对初始几何模型划分网格,选择的网格单元为20 mm的六面体单元。根据要求进行有限元划分后,而最终确定出目标区域含有117 260个节点和102 600个单元格。车架材料和原车架的相一致,且承受的工况约束、载荷也相同。在此基础上确定出车架的初始网格模型,具体情况如图3所示。

图3 车架拓扑优化初始模型

在优化过程中输入相应的多目标拓扑优化函数时,应用OptiStruct软件中的自定义函数功能。根据应用要求设置相应柔度权重为0.6,频率权重为0.4,弯曲工况权重0.4,各扭转工况的为0.2。进行不断地迭代处理后确定出优化后车架拓扑结构如图4所示。分析可知此优化车架可同步满足静态多工况刚度和动态低阶固有频率相关要求,且车架的横纵梁位置很明确,对应的材料分布均匀性高,结构布局也较好地满足综合性能要求。

图4 车架多目标拓扑优化结果

由图可知在有限元分析过程中基于该多目标拓扑优化分析方法所得的车架拓扑结构有明显的优势,可同时满足刚度和低阶固有频率相关要求,实现车架优化目标。上述结果可为其后车架横梁参数的设计提供支持,对纵横梁形状的确定也有指导作用,对类似车架的优化有参考意义。

3 车架结构的轻量化设计

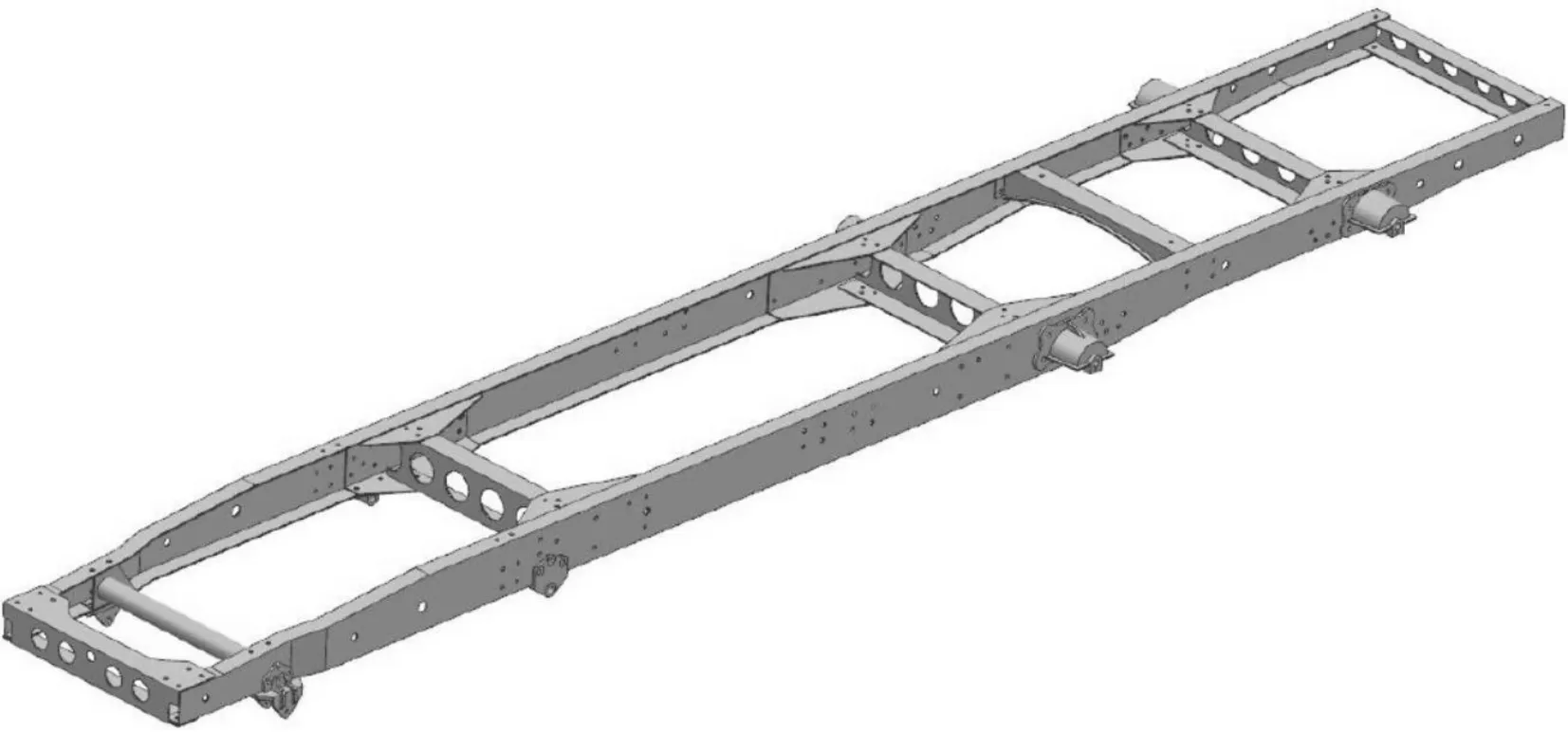

在进行车架结构设计过程中,基于以上多目标拓扑优化结果,且考虑到车架的应用情况,对其细节进行设计。图5为优化后的车架三维模型。

图5 新车架三维几何模型

对优化前后车架的变化情况进行分析可看出,优化后车架的前后不等宽,且纵梁为变截面的模式,总体上看表现出“鱼腹形”特征。这种结构下可以更好地适应不同截面高度上的局部载荷改变情况,且提高了车架应力均匀性,实现一定减重目的。由图5可知,新车架的第二横梁为管状截面形式,且对应的后悬架两个横梁中设置了帽形截面横梁,这样可以显著提高车架的前后端强度,使得其抵抗扭转变形的性能提高,而质量减轻;在横梁替代方面,新车架的第三、四横梁代替了原车架的第三、四以及五、六横梁,同时改进后车架的纵横梁连接板的纵向尺寸也有所增加,使得支架与纵梁的连接强度提高,应力分布更均匀,受力更合理;改进后车架部件数从16降为11个,减重达到18.1 kg,性能有所提升,实现优化目标。

分析新车架的应力情况,结果见表4。由表可知各工况下新车架的最大应力和应力分布都明显好于原车架的。优化后车架在运行过程中前轮扭转工况下的应力最大值为344.2 MPa,处于第二横梁连接连板处,此应力最大值也低于相应的许用应力值。紧急制动工况下应力最大值为293.8 MPa,出现在纵梁前板簧支座处,存在一定程度的局部应力集中。由表4还可知此工况下的最大应力值显著低于车架材料的屈服极限,因而有较高的结构可靠性,可满足安全性要求。其他工况下车架的安全系数都高于2,静强度在合理范围内,实现了优化目的。

表4 新、原车架强度对比

4 结束语

文中使用拓扑优化对电动货车车架进行了轻量化设计,其中确定了合理的优化变量,在保证车架结构满足性能要求下,进一步提高了车架的轻量化水平,实现了电动货车车架结构的正向开发设计。