气动潜孔冲击器研究现状及发展综述

2021-03-04王艺星孙巧雷王甜甜梅翔洲顾浩文张义

王艺星,孙巧雷,王甜甜,梅翔洲,顾浩文,张义

(长江大学 机械工程学院,湖北 荆州 434023)

岩土钻凿工程在我国占有重要的地位,“中国制造2025”指出:到2025年,70%的核心基础零部件、关键基础材料实现自主保障,80 种标志性先进工艺得到推广应用,部分达到国际领先水平,建成较为完善的产业技术基础服务体系,逐步形成整机牵引和基础支撑协调互动的产业创新发展格局[1-2]。而随着我国的科学技术的快速发展,气动潜孔冲击器的应用领域不断拓宽,对其的需求量越来越大。气动冲击钻进技术相比较传统旋转钻进有着很大的应用优势,对于复杂硬岩地层更有着较强的适应性,并能降低工程成本。

在凿岩钻井工程中,冲击钻井技术经过几十年的发展,取得了技术层面上的改进和成果,例如SB RAS 矿业学院设计的PNB76R、Ash42 和Ash43T模型等。但在冲击过程中,冲击器仍存在活塞的使用寿命不长、单次冲击能量利用率不高、钻进过程中粉尘堵塞等问题,冲击器在活塞的材料选型、结构优化、冲击的能量利用率等方面还有待提升[3-4]。基于此,本文针对潜孔冲击器已有的国内外研究,调研了其发展现状,总结了其存在的问题和不足,指出了其发展趋势,为潜孔冲击器的后续发展提供一定基础。

1 国外研究现状

为了保证钻井作业的安全,提高工作效率,降低成本,国内外研制了不同种类的气动冲击器,解决了冲击器在钻井过程中的不同问题,下述对相关具体研究进行总结。

TEZCAN[6]等针对气动凿岩活塞失效进行了详细的研究,通过对活塞表面硬化钢的硬度分析、利用光谱学化学分析方法,以及对金相试样进行试验以检验其内部结构。研究结果提出,活塞的化学材料应按照标准来选择,渗透热处理应在相同的时间、渗碳层深度等条件下进行,活塞的外表面硬度可提高到60~62 HRC,可增大螺纹圆角半径减小由于应力集中导致活塞断裂从螺纹区域开始的可能性。

KIVADE[7]等应用白金汉定理的量纲分析给出了冲击钻井的12 个无量纲群,推导了相应量纲群下的渗透率经验方程,并采用逐步线性回归分析建立了冲击式钻井的钻速模型。最后通过统计回归分析无量纲组间的关系,得出以下结论:在特定的岩石类型范围内,风钻钻速与岩石强度、耐磨性和密度成反比。研究同时指出,在实验中得到的结论有一定的局限性,它在只能应用于实验中已经测试过的一系列岩石类型,对于自然界中其他类型的岩石还有待研究论证。

KWON[8]等利用活塞下落式冲击试验的方法,系统地对花岗岩样品进行一系列活塞冲击试验;通过激光扫描测量岩石试样表面的断裂情况,对每个钻井测验进行定量分析,比较了新型钻头和传统钻头的效率。研究发现,在不利的工作条件下,新的钻头设计比传统设计节省大约45%的能源,实验表明新型钻头设计具有较高的钻进效率。

ZHAO[9]等针对气动潜孔器的工作角度对气动下孔冲击器的钻进的影响,进行了3 个方面的研究。①建立了模拟打孔凿岩的计算模型,该模型通过模拟潜孔器的热力循环,给出了冲击时活塞的动能;通过应力波传播分析,模拟了冲击钻进过程。②研制了多角度器击钻进实验室规模试验装置,成功地模拟了多角度气动器的工作状态,通过对冲击过程中注入压力、推力和作用在岩石上的力等外部参数的动态测量,比较了不同角度下的工作状态。③讨论了气动潜孔器的工作性能、井底形状以及钻屑的相关问题。其研究发现,气动器的工作频率和冲击度随偏角的增大而减小,使得传递到岩石上的有效功率整体减小,气动器的工作频率降低。

XU[10]等针对钻孔作业中后扩式气冲机中大多数岩屑颗粒会沉积在钻头表面和岩壁之间的空腔中,无法被气体带出的问题,利用流体动力学理论和Fluent 仿真软件,通过建立岩屑后扩孔气动冲击器流场模型,基于切割流场中的气固两相流的数学模型,分析了冲击器的钻速和气相质量对岩屑携带特性的影响。结果表明,随着钻进速度的增加,冲击排气的携带能力下降;随着气体质量流量的增加,冲击器排气的携带能力增加;同时后扩孔气动冲击器的钻进速度应控制在12.6 m·h-1以下,防止冲击器的堵塞。

REPINA[11]等通过减小单位有效面积的重量来增加打击频率,并通过钛合金与硬化钛合金冲击器的对比理论研究和试验研究,证实了通过增加击打频率来增加气钻器的冲击能力以及使用低密度材料来提高冲击能力的可行性。

CAO[12]等针对气动反循环潜孔器钻进过程中,粉尘逸出对环境以及人体健康不利的问题,研制了一种新型的螺旋钻头,应用理论、数值和实验方法研究了不同旋流的产生机理和流动特性,比较了新型旋流反循环钻头与环形钻头结构以及功能上的差异,通过旋流反循环钻头设计数值模拟,证实了旋流钻头所吸入的空气量大于环形钻头所吸入的空气量,从而达到减少井场的粉尘量的目的。

TIMONIN[13]等设计了一种封闭式布局的、具有简单形状器击部件的井下冲击器钻头,并根据有效区域理论和有效面积比例对PNB76R 型号冲击器进行了现场测试。研究表明,在设计中引入用于排出动力冲程腔的弹性阀后,器击部件的行程长度增加了30%,打击能量和容量增加了25%。排气阀消除了给定空气分配回路的物理缺点,即与空行程腔室一侧的器头相比,其在空行程腔室一侧面积小,并且能够利用所有优点,此设计可用于标记和增加压缩空气压力。TIMONIN[14]等还介绍了一种新型的水井套管钻井设备,该设备针对复杂地面条件下井壁塌陷问题,研制了PP110GM、PP110NK 两种冲击的空气器。通过对空气器的实验室规模测试,发现试制的PP110NK 模型由于采用了步进阀配风,提供了较高的风量,具有更高的能量特性,并且该空气器也可防止细小颗粒进入机器的工作室内;而在在足够高的冲击能量下,PP110GM 空气器的冲击频率高于PP110NK 空气器。此两种冲击器的使用寿命较常规冲击器将增加,而成本分别降低了77%和84%。

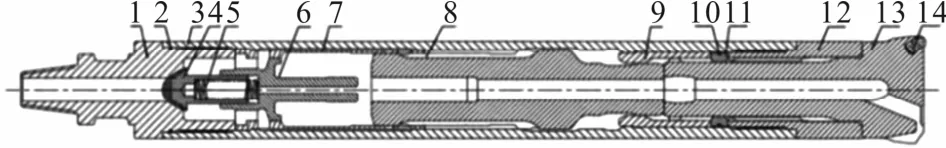

目前,国外潜孔冲击器的结构主要是如图1 所示,相关研究基于气道的转换原理进行,围绕如何解决活塞断裂、提高气动冲击器工作效率、延长使用寿命、减少钻进过程中的粉尘等问题进行充分改进[15]。

图1 典型气动潜孔器的结构示意图

2 国内研究现状

早期我国的潜孔冲击器主要是结合现场需求及国外同类产品的优势,进行结构的设计和功能实现[16-18]。近几年,在传统有杆式冲击器基础上(如图2 所示),国内围绕气动潜孔冲击器中气体转换率低、工程应用中有粉尘、钻进效率不高、能量利用率有限和环境污染大等问题进行了研究。

图2 传统冲击器结构图

2.1 结构分析与数值模拟

江涛等[19]基于现场广泛应用的气动冲击器,在结构与原理分析的基础上,通过数学建模建立、MATLAB 编程以及SIMULINK 仿真优化分析,得出了活塞质量的增大会导致冲击器频率和冲击功的下降,而冲击距离的增大会使冲击功增大。潘光永[20]针对无阀冲击器的结构、应用背景、参数特性及应用前景进行了分析。

吕闯通[21-22]过建立无阀冲击器的能量方程、运动方程,结合冲击频率的求解,提出了无阀冲击器的性能分析方法;随后,在建立活塞动力学方程的基础上,结合应力波法开展了冲击器动力学实验,得到了冲击器压力、位移、速度和加速度在设计试验下的变化规律。

而随着数值仿真技术的发展,应用理论集合有限元方法进行冲击器性能分析的研究逐渐增多。杨雄[23]等应用有限元软件ANSYS,分析了活塞局部倒角值及内径变化下的应力强度因子分析;萧志钰[24]基于潜孔冲击器的不同作业工况,分析了结构参数变化对活塞裂纹的影响;章莹[25]模拟了特定材料下的冲击器活塞淬火工艺和性能分析;张晨[2]等通过活塞的数学建模和Matlab 数值仿真,得到了所设计冲击器冲击性能参数与其结构参数间的变化规律;任城钰[26]等使用AMESim 对冲击器冲击过程的压力、锤头位移进行了模拟;何小宏[27]等通过对活塞运动过程数学分析,利用MATLAB 数值仿真模拟得到了活塞运动学规律和内部变化规律。

2.2 结构设计与优化

结合数学模拟、数学仿真技术的发展,国内相关研究者在已有的基础上,逐步对潜孔冲击器的结构进行了进一步设计与优化。

马利东[18]等提出了一种可进行双向冲击的气动潜孔器,结合数值仿真研制了CJ-130 型双向气动潜孔器。建立力学数学模型,并对其进行模拟仿真后,确定了潜孔器配气参数和结构参数,包括:①前后气室进气、膨胀( 压缩) 、排气行程及相互间比例关系,以及结构行程;②活塞质量与活塞有效作用面积,在低压状态下使冲击器的冲击末速度达到理想的定额值;③活塞质量与钻头质量、活塞长度与钻头长度的比例关系;④对材料进行热研究延长潜孔器的使用寿命;⑤钻头结构及布齿规律。该气动潜孔器具有钻进效率高,钻进速度大,凿岩过程中卡钻可顺利退回的优点。

谢群[28]等在针对各种主要因素对冲击能量影响分析的基础上,运用无阀配气机构,采用提高压缩空气压力的方法和冲击回转钻进方式提出了一种新型的潜孔冲击器。随后,基于CORDIC 算法的正余弦函数的容错计算,对所设计冲击器结构进行仿真,结果表明,其工作性能有一定提高,且钻进效率有一定提高,而功率损耗降低。

罗永江[15]等为了降低作业区的粉尘,设计了一种用于反循环气动潜孔冲击器的钻头,并通过计算流体动力学和实验研究发现,湿法钻孔被认为是表面钻孔控制粉尘的最佳方法,但湿式钻井钻头寿命面临较大挑战。为了延长钻头寿命,水分离器接头被应用,从而实现了从注入空气中去除注入的水的目的。进一步的CFD 模拟和实验研究发现,反向循环冲击器的钻头设最优喷嘴为6 个,两个冲洗嘴和下方的恢复槽,其优选直径分别为6、3、8 mm。

余勇高[29]等设计了QCK90 快冲型中气压潜孔冲击器和KQG35B 节能型高气压潜孔冲击器,上述冲击器主要通过对排气结构的再设计,提高了冲击器在冲击行程和返回行程的冲击效率。与QCW930相比,QCK90 快冲型冲击器能够有效提高机械效率、降低生产成本,此外其结构还具有方便拆装维修、钻头的使用寿命较长、通用性好等优点。作为KQG35A 的改良产品,KQG35B 的活塞机械强度和疲劳寿命进行了加强。

王玉溪[30]等设计了一种新型双向贯通式潜孔器钻具,该钻具的设计时建立在大量原双向潜孔器在应用方面存在的问题的收集和分析后,该冲击器能快速切换,一定程度降低了施工成本和人力消耗,且基本上解决了因基坑降排水而造成的环境污染问题及快速钻孔问题。

还有一些研究者也设计了具有一定特色的冲击器,如杨红东[31]等设计的阀套式无气垫高性能气动冲击器,杜成[1]等设计了快换向的新型潜孔冲击器,如图3 所示。除上述之外,在结构设计、数值仿真基础上,部分学者已围绕冲击器性能测试、冲击试验台架、冲击测量等试验开展了研究[32-33],相关研究为潜孔冲击器的进一步深入研究提供了新的平台和思路。

图3 新型结构的潜孔冲击器

3 结论与认识

尽管目前国内外市场已经有各种形式的气动冲击器,但是随着钻凿的深度不断增大、地层硬度的提高以及考虑到潜孔冲击器应用的性价比,现有的新型潜孔冲击器仍然存在一些技术上的问题,从而导致市场难以完全认可接受各种新型的冲击器。其仍存在着活塞的应力分布不均匀、易产生疲劳破坏,钻井过程中产生过多的粉尘污染环境、威胁人体健康,钻进效率低,冲击器作业过程岩屑颗粒易沉积在钻头表面和岩壁之间的空腔中、无法被气体带出排除等问题。后续研究可围绕上述问题在冲击器理论建模、数值模拟、数值仿真基础上,结合实验对冲击器进行深入研究开发。