采动影响下特厚煤层巷道围岩支护技术

2021-03-04吕坤

吕 坤

(1.煤炭科学技术研究院有限公司 安全分院,北京100013;2.煤炭资源高效开采与洁净利用国家重点实验室(煤炭科学研究总院),北京100013;3.辽宁工程技术大学 安全科学与工程学院,辽宁 阜新123000)

我国厚煤层可采储量约占全国总可采储量的45%[1]。随着煤矿开采强度的增加,采动影响越来越剧烈,特别是特厚煤层巷道,煤体自身围岩强度相对较弱,顶煤和煤帮往往会出现大变形、支护体失效等现象,甚至发生冒顶事故,给煤矿生产带来了巨大的安全问题,严重制约着矿井的高产高效。

在特厚煤层巷道围岩控制方面,专家学者做了大量的研究工作,王汉鹏等[2]通过模拟研究得到深部厚煤层回采巷道围岩的破坏机制,针对性的提出了锚网带与预应力锚索梁耦合让均压的优化支护方案和参数;张国锋等[3]提出采用恒阻大变形锚杆初次支护和顶板加强、两帮让压、底角加固的二次互补加强支护技术控制巨厚大地压软围岩煤层回采巷道变形;任建喜等[4]分析了深埋特厚煤层采动影响范围以及对邻近巷道的影响规律;于斌等[5]以大同矿区特厚煤层为工程背景,分析了巷道超前支护段的强矿压显现机制;朱术云等[6]探究了兖州煤田兴隆庄煤矿特厚煤层综放开采对底板岩层的破坏规律;兰奕文等[7]详细研究了特厚煤层强采动巷道变形特征,提出了顶板全锚索控制系统;杨本生等[8]研究了厚煤层巷道底鼓机制及控制原理,提出了对厚煤层巷道底板进行中、深部加固的治理思想控制底鼓;刘占斌等[9]研究了不连沟煤矿特厚煤层采动影响下巷道围岩的变形和破坏规律。

虽然专家学者对特厚煤层采动巷道围岩破坏规律与控制方面做了大量的研究[10-15],但不同的工程地质条件下采动巷道围岩破坏规律也不同,因此针对酸刺沟煤矿特厚煤层采动巷道工程地质条件,运用理论分析、数值模拟和工程实践相结合的方法对采动巷道围岩破坏特征展开研究,提出特厚煤层巷道围岩支护技术。

1 工程背景

酸刺沟煤矿6 上111 运输巷受到邻近6 上109工作面与6 上111 工作面2 次开采扰动,煤柱宽度25 m,回采巷道具体位置示意图如图1。该区域6 上煤层平均厚度11 m,倾角0~2°,埋深180~280 m,平均230 m。煤层顶板主要为细粒砂岩、粗粒砂岩及中粒砂岩等,底板主要为泥岩、细粒砂岩、粗粒砂岩等。

图1 回采巷道位置示意图Fig.1 Location diagram of mining roadway

2 采动应力演化规律

回采巷道的破坏与开采扰动密切相关,采动影响是回采巷道围岩破坏的关键因素,弄清采动应力的演化规律对巷道布置与支护设计具有重要作用[16-17]。以酸刺沟煤矿6 上109、6 上111 工作面为工程背景,通过FLAC3D模拟分析一次、二次采动应力场的演化规律。

模型尺寸:700 m×600 m×158 m(x×y×z),x 方向为工作面倾向,y 为工作面走向。模型上方施加2.75 MPa 垂直应力,x、y 方向水平应力分别为垂直应力的1.3 和1.2 倍,模型四周和下方均采用位移固定边界,采用摩尔-库仑本构关系。煤岩层物理力学参数见表1。

表1 煤岩层物理力学参数Table1 Physical and mechanical parameters of coal and rock strata

6 上109 工作面推采后,6 上111 运输巷一次采动影响下巷道围岩主应力分布特征如图2。

图2 一次采动影响下巷道围岩主应力分布特征Fig.2 The main stress distribution characteristics of the roadway surrounding rock under the influence of primary mining

由图2 可知,巷道围岩主应力随着工作面的推进逐渐增大最后趋于稳定,具体表现为:工作面前方90 m 至后方50 m,最大主应力6.58~9.43 MPa,与原岩应力相比,应力增加系数1.04~1.49,主应力变化不大;工作面后方50~350 m,最大主应力9.43~13.67 MPa,应力增加系数1.49~2.16,主应力变化较大,工作面后方350 m 以外主应力趋于稳定。

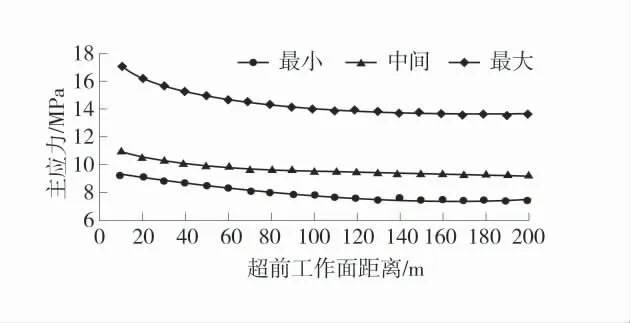

6 上111 工作面开采后,6 上111 运输巷二次采动影响下巷道围岩主应力分布特征如图3。

图3 二次采动影响下巷道围岩主应力分布特征Fig.3 The main stress distribution characteristics of the roadway surrounding rock under the influence of secondary mining

由图3 分析可知,随着与工作面距离的增大,巷道围岩主应力先减小后趋于稳定,具体表现为:工作面前方0~40 m,最大主应力17.03~15.17 MPa,与一次采动应力相比,应力增加系数1.25~1.11,应力影响较大;工作面前方40~130 m,最大主应力为15.17~13.68 MPa,应力增加系数1.11~1.00,主应力变化不大逐渐趋于稳定。

3 采动影响下特厚煤层巷道围岩破坏机理

3.1 理论分析

力学模型如图4。

图4 力学模型Fig.4 Mechanical model

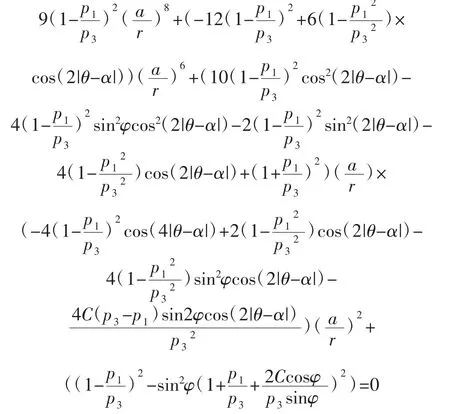

根据蝶形塑性区理论的相关成果[10-12],得出了非等压条件下圆形巷道围岩塑性区边界方程:

式中:r 为塑性区半径,m;a 为巷道半径,m;p1,p3为区域应力场最大主应力、最小主应力,MPa;C为围岩黏聚力,MPa;φ 为围岩内摩擦角,(°);θ 为任意方向与水平轴夹角,(°);α 为最大主应力与竖直方向的夹角,(°)。

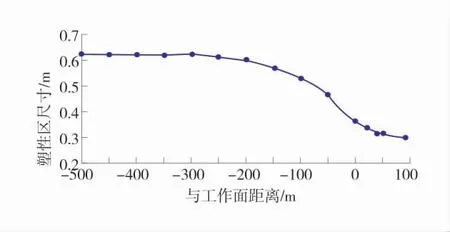

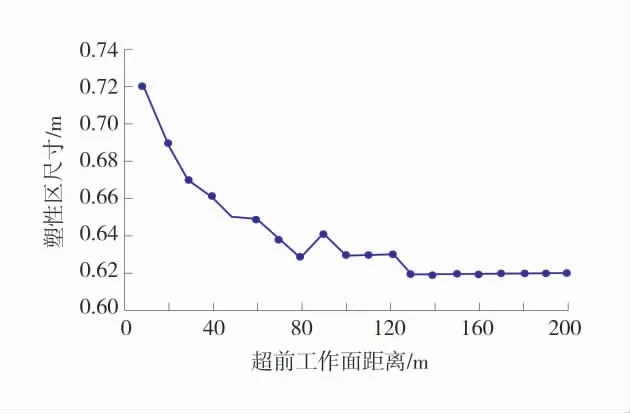

将数值模拟中的采动应力代入公式计算,得出的采动影响下巷道围岩塑性区分布特征如图5 和图6。

图5 一次采动影响下巷道围岩塑性区分布特征Fig.5 Plastic zone distribution characteristics of surrounding rock under the influence of primary mining

由图5 分析可知,一次采动影响下,随着工作面的推进,塑性区先增大后趋于稳定。超前工作面区域塑性区变化不大,塑性区主要表现为滞后影响,工作面后方300 m 以外,塑性区基本区域稳定。

由图6 分析可知,二次采动影响下,巷道超前区域塑性区先减小后趋于稳定。超前工作面30 m 范围塑性区较大,随后逐渐减小并趋于稳定。

3.2 数值模拟分析

3.2.1 掘进期间巷道破坏特征

图6 二次采动影响下巷道围岩塑性区分布特征Fig.6 Plastic zone distribution characteristics of surrounding rock under the influence of secondary mining

巷道开挖后,周边围岩应力重新分布,当围岩应力高于围岩强度时,将发生塑性破坏,巷道围岩周边将出现塑性区。巷道开挖后围岩塑性区范围如图7。

由图7 可知,6 上111 运输巷开挖后围岩发生小范围的塑性破坏,顶板和两帮塑性区0.5 m,底板基本不发生塑性破坏;巷道掘出后基本不发生破坏,掘进对巷道围岩稳定性影响不大。

3.2.2 一次采动期间巷道破坏特征

6 上111 运输巷开挖稳定后,受邻近6 上109工作面的开采影响,巷道围岩应力又重新调整,加剧了围岩塑性区的扩展。一次采动影响下巷道围岩塑性区范围如图8。

图8 一次采动影响下巷道围岩塑性区范围Fig.8 Plastic zone of surrounding rock under the influence of primary mining

由图8 分析可知,6 上109 工作面超前区域巷 道围岩塑性区范围不发生变化;工作面后方50 m处,顶板和两帮塑性区开始扩展,塑性破坏深度由0.5 m 增加到1.0 m,底板塑性区没有增大;工作面后方100 m 处,顶板和煤柱帮塑性区由1.0 m 增加到1.5 m,开采帮塑性区深度不变,范围增大,底板塑性区不变;工作面后方150 m 处,顶板和煤柱帮塑性区范围增大,开采帮塑性区由1.0 m 增加到1.5 m,底板塑性区不变;工作面后方200 m 处,顶板塑性区增大到2.0 m,两帮和底板塑性区不变;工作面后方250 m 处,顶板和开采帮塑性区范围略微增大,煤柱帮和底板塑性区几乎不变;工作面后方300 m 处,开采帮塑性区范围增大,顶底板与煤柱帮塑性区不变;工作面后方随着距离的继续增加,巷道围岩塑性区基本保持稳定,不再扩展。由此可知,受一次采动影响后,6 上111 运输巷受工作面超前影响不大,主要表现为滞后影响;工作面后方50 m 处巷道围岩塑性破坏开始加剧,工作面后方300 m 以后,巷道围岩塑性基本保持不变。

3.2.3 二次采动影响期间巷道破坏特征

6 上111 工作面开采后,6 上111 运输巷受到二次采动影响,巷道围岩应力发生改变,围岩塑性区继续扩展。二次采动影响下巷道围岩塑性区范围如图9。

图9 二次采动影响下巷道围岩塑性区范围Fig.9 Plastic zone of surrounding rock under the influence of secondary mining

由图9 分析可知,工作面处巷道围岩塑性区破坏范围大,顶板最大塑性区深度可达7.5 m,煤柱帮最大塑性区深度3.0 m,底板最大塑性区深度2.0 m;工作面前方10 m 处,顶板塑性区深度2.5 m,两帮塑性区深度2.0 m,底板塑性区深度1.0 m;工作面前方20 m 处,顶板塑性区深度2.0 m,两帮塑性区深度2.0 m,底板塑性区深度0.5 m;工作面前方30 m 处,顶板塑性区深度2.0 m,开采帮塑性区深度1.5 m,煤柱帮塑性区深度2.0 m,底板塑性区深度0.5 m;工作面前方50 m 处,顶板塑性区深度2.0 m,两帮塑性区深度1.5 m,底板几乎无塑性区;随着距离的增大,巷道围岩塑性区基本保持不变。由此可知,受二次采动影响后,6 上111 运输巷超前工作面30 m 范围影响剧烈,30 m 以外范围影响较小,塑性区基本保持不变。

4 采动影响下特厚煤层巷道分次支护技术

根据6 上111 运输巷围岩塑性区特征,提出了特厚煤层巷道分次支护技术:第1 次采用锚杆、锚索、锚网联合支护;第2 次采用锚索与钢带补强支护;第3 次采用高强单体液压支柱超前支护。巷道支护方案如图10。

掘进期间,顶板采用φ20 mm×2 200 mm 左旋螺纹钢锚杆,间排距1 000 mm×1000 mm;采用φ17.8 mm×6 500 mm 锚索,间排距2 000 mm×2 000 mm。煤柱帮采用φ20 mm×2 200 mm 左旋螺纹钢锚杆,间排距1 000 mm×1 000 mm。开采帮采用φ20 mm×2000 mm 玻璃钢锚杆,间排距1 000 mm×1 000 mm。受一次采动后,顶板每排补打2 根φ21.6 mm×8 500 mm 锚索,加3.7 mπ 型钢带,排距2 m。二次采动工作面前方10 m 范围采用单体液压支柱+钢梁支护,超前20~30 m 范围内打两排单体液压支柱,柱距1 m,2 排单体分别距正帮1 m、副帮0.5 m。

图10 巷道支护方案Fig.10 Roadway support scheme

5 工程实践

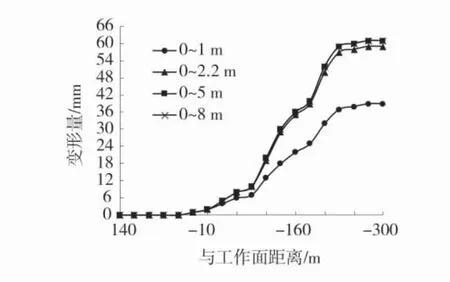

为了验证巷道支护参数的合理性,在6 上111运输巷进行了工程实践,并进行了深基点位移和锚索工作阻力监测。一次采动影响下试验巷道顶板位移监测曲线如11。

图11 一次采动影响下试验巷道顶板位移监测曲线Fig.11 Roof displacement monitoring curves of test roadway under the influence of primary mining

由图11 分析可知,监测点位于在6 上109 工作面前方140 m 处,随着工作面的推进,顶板位移先增大后趋于稳定,当距离工作面300 m 左右,顶板位移保持不变。监测期间,总位移量61mm,其中,0~1 m 范围位移量39 mm,1~2.2 m 范围位移量20 mm,2.2~5 m 范围位移量2 mm,5~8 m 范围位移量0 mm,顶板位移主要集中在0~2.2 m 范围内,巷道整体变形量较小。

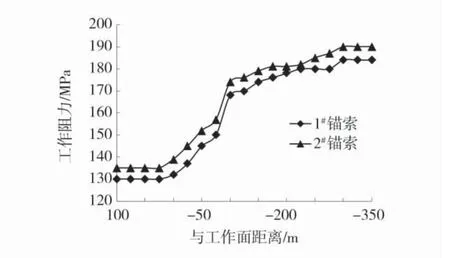

一次采动影响下试验巷道顶板锚索工作阻力监测曲线如图12。

图12 一次采动影响下试验巷道顶板锚索工作阻力监测曲线Fig.12 Monitoring curves of roof anchor cable working resistance of test roadway under the influence of primary mining

由图12 分析可知,监测点位于6 上109 工作面前方140 m 处,随着工作面的推进,锚索工作阻力呈“增大-平稳”趋势,当距离工作面约300 m 时,锚索支护阻力保持不变,最大值为190 kN。

二次采动影响下试验巷道顶板位移监测曲线如图13。

图13 二次采动影响下试验巷道顶板位移监测曲线Fig.13 Roof displacement monitoring curves of test roadway under the influence of secondary mining

由图13 分析可知,测点布置在6 上111 工作面前方145 m 处,随着工作面的推进,顶板呈增大趋势,当距离工作面35 m 时,位移量迅速增加。监测期间,总位移量313 mm,其中,0~1 m 范围位移量133 mm,1~2.2 m 范围位移量96 mm,2.2~5 m 范围位移量55 mm,5~8 m 范围位移量29 mm,顶板位移主要集中在0~5 m 范围内,巷道变形较为严重,但未发生冒顶事故。

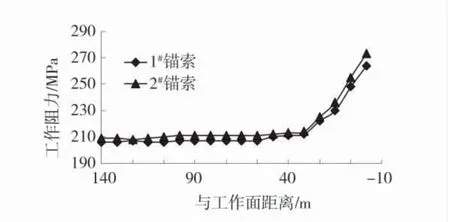

二次采动影响下试验巷道顶板锚索工作阻力监测曲线如图14。

图14 二次采动影响下试验巷道顶板锚索工作阻力监测曲线Fig.14 Monitoring curves of roof anchor cable working resistance of test roadway under the influence of secondary mining

由图14 分析可知,监测点布置在6 上111 工作面前方140 m 处,随着工作面的推进,锚索工作阻力呈增大趋势,当距离工作面30 m 时,锚索支护阻力开始大幅度增加,最大值为273 kN。

6 结 语

1)受一次采动影响后,特厚煤层巷道采动应力随工作面的推进逐渐增大最后趋于稳定,工作面后方50~350 m,最大主应力明显增加,应力增加系数1.49~2.16;受二次采动影响后,采动应力随着工作面的推进逐渐减小最后趋于稳定,工作面前方0~40 m,最大主应力增加系数1.25~1.11,应力影响较大。

2)揭示了采动影响下特厚煤层巷道围岩破坏机理,一次采动影响下,巷道围岩变形破坏表现为滞后工作面显现,距离工作面300 m 处,巷道基本趋于稳定;二次采动影响下,超前工作面30 m 范围巷道变形破坏最为严重。

3)提出了采动影响下特厚煤层巷道分次支护技术,并进行了工程实践。结果表明:采动影响下,该支护能够保持围岩稳定,未发生冒顶与锚杆、锚索破断显现。