干燥状态下混凝土孔隙结构研究

2021-03-04张国辉李肖杭李常兵李宗利

张国辉,李肖杭,李常兵,李宗利

(1昆明理工大学 电力工程学院,云南 昆明 650500;2清华大学 水沙科学与水利水电工程国家重点实验室,北京 100084;3西北农林科技大学 水利与建筑工程学院,陕西 杨凌 712100)

湿度对混凝土的力学特性存在显著影响,混凝土干燥处理是湿态混凝土力学特性研究的必要前提。然而,目前我国相关的混凝土试验规范并未明确混凝土的干燥控制条件,不同研究者采用的混凝土干燥控制条件存在较大差异。譬如,王海龙等[1-2]在研究不同湿度条件下混凝土力学特性的变化规律时,设置了2种不同的干燥条件使混凝土达到干燥状态。李鑫鑫[3]先将混凝土试块于30 ℃ 烘烤2 d,再于50 ℃ 烘烤2 d,最后于110 ℃ 烘烤直至试件质量不变。刘保东等[4]将混凝土试块放入烘干箱中,于45 ℃ 烘烤直至质量不再变化。干燥过程是混凝土内部水分逸出的过程,过快的水分逸出将导致混凝土微裂缝的萌生、发展和扩散[5]等损伤现象,且非均质混凝土材料中粗细骨料和水泥胶结材料的热工性能不同,这些材料间的物理化学作用错综复杂,使不同干燥条件作用后的混凝土力学性能存在较大差异[6-7]。笔者前期通过物理试验,利用干燥箱系统研究了混凝土在5种不同干燥温度(60,85,105,120,150 ℃)及2种不同干燥机制(恒温持续干燥和间歇循环干燥)作用下的强度变化规律,发现105 ℃恒温干燥115.5 h后混凝土抗压强度和劈裂抗拉强度较干燥处理前的变化幅度仅为1.41%和0.05%,该干燥条件对混凝土试件抗压强度和劈裂抗拉强度的影响均最小,为混凝土强度近似无损的干燥控制条件[8-9],但前期的研究工作仅分析了不同干燥温度下混凝土强度的宏观变化规律,并未进一步探讨105 ℃恒温干燥115.5 h时对强度的影响机理。

孔隙率和孔隙结构的变化与混凝土强度损伤存在相关性。杜修力等[10]建立了含孔隙混凝土细观单元等效力学模型,认为孔隙率对混凝土宏观力学性能有较大的影响,且混凝土的有效宏观强度随孔隙率的增大而减小。贾金青等[11]采用回归系数方法得到了普遍适用的混凝土抗压强度与孔隙率关系公式。混凝土强度不仅受孔隙率影响,还与孔径分布和孔隙形态密切相关,如孔径越小强度越高,圆孔模型的强度高于方孔模型[12]。陈崇枫等[13]认为,随着孔径的变大,剪切面的角度逐渐变大,破坏形式逐渐演变为贯穿性破坏。冯庆革等[14]认为,不同孔径范围对混凝土抗压和抗拉强度的影响不同。孔结构的传统研究方法包括气体吸附法、电子显微镜观察法、X射线小角度衍射法、气泡法、压汞法、透过法、离心力法、核磁共振法等[15],然而以上方法多数适用于研究小孔径尺寸范围的孔隙结构,并不能反映混凝土内部孔隙的大小、形状及真实的分布方位。X-ray CT即电子计算机断层扫描,凭借其优异的探伤和无损检测性能使其被广泛应用于工业材料结构的检测。近年来,随着国内外X-ray CT扫描技术的迅速发展,在混凝土内部结构无损的情况下对其进行扫描和重构,从而可以获得混凝土内部孔隙结构的三维表征。Lu等[16]采用高分辨率X-ray CT扫描技术及三维图像分析技术对混凝土孔隙进行了尺寸分布和连通性表征,并研究了混凝土氯离子的渗透特性。Bubeck等[17]采用CT扫描技术确定了岩石内部的孔隙形状特征,并利用数值模拟方法研究了不同形状孔隙对岩石强度的影响。王家禄等[18]应用三维重建技术观察了岩心内部的孔隙变化和非均质特征。韩建德等[19]应用X-ray CT对碳化前后水泥砂浆的内部缺陷进行了定量分析,得到了碳化对混凝土孔隙结构的影响规律。但综观现有研究,基于混凝土孔隙结构与强度损伤的相关性,探究干燥处理后混凝土孔隙结构的演化及其对强度的影响研究尚比较少。为了进一步完善笔者前期混凝土近似无损干燥控制条件的研究,揭示105 ℃恒温干燥条件下混凝土内部微观孔隙结构与强度损伤的相关性,本研究应用X-ray CT对干燥前后的混凝土试件进行了X-ray CT三维扫描,并对扫描数据进行三维重构,提取混凝土三维孔隙结构特征参数,以期系统定量地分析混凝土干燥前后内部孔隙结构特征的变化规律,进而为混凝土干燥工艺的确定及干燥工艺的机理研究提供参考。

1 材料与方法

1.1 试验材料

水泥,选用陕西冀东水泥厂生产的盾石牌P.C32.5R级复合硅酸盐水泥,标准稠度用水量28.6%,安定性合格,初凝时间4.2 h,终凝时间5.3 h,28 d抗压强度48.6 MPa;砂子,选用陕西渭河砂场的天然中砂,细度模数为2.43,级配良好,含泥量0.8%,表观密度2.59 g/cm3,堆积密度1 540 kg/m3,有害物质含量均在规定值以下;粗骨料,选用陕西渭河卵石,粒径5~40 mm,含泥量0.6%,表观密度2.65 g/cm3,堆积密度1 563 kg/m3,最大粒径40 mm。混凝土试件为150 mm×150 mm×150 mm立方体试件,标准养护,拌和过程按SL 352-2006 《水工混凝土试验规程》进行[20],其配合比及主要参数见表1。

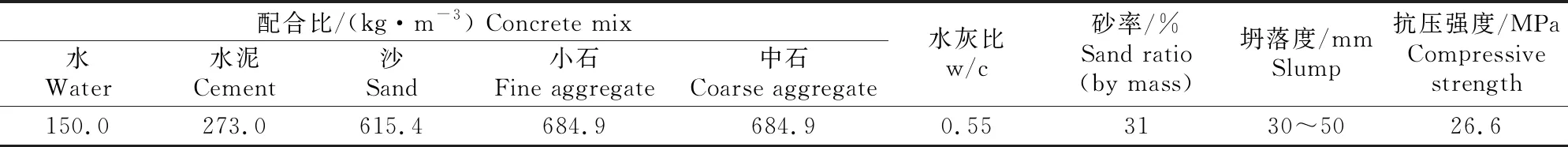

表1 混凝土试件的配合比及其主要参数

1.2 试验设备

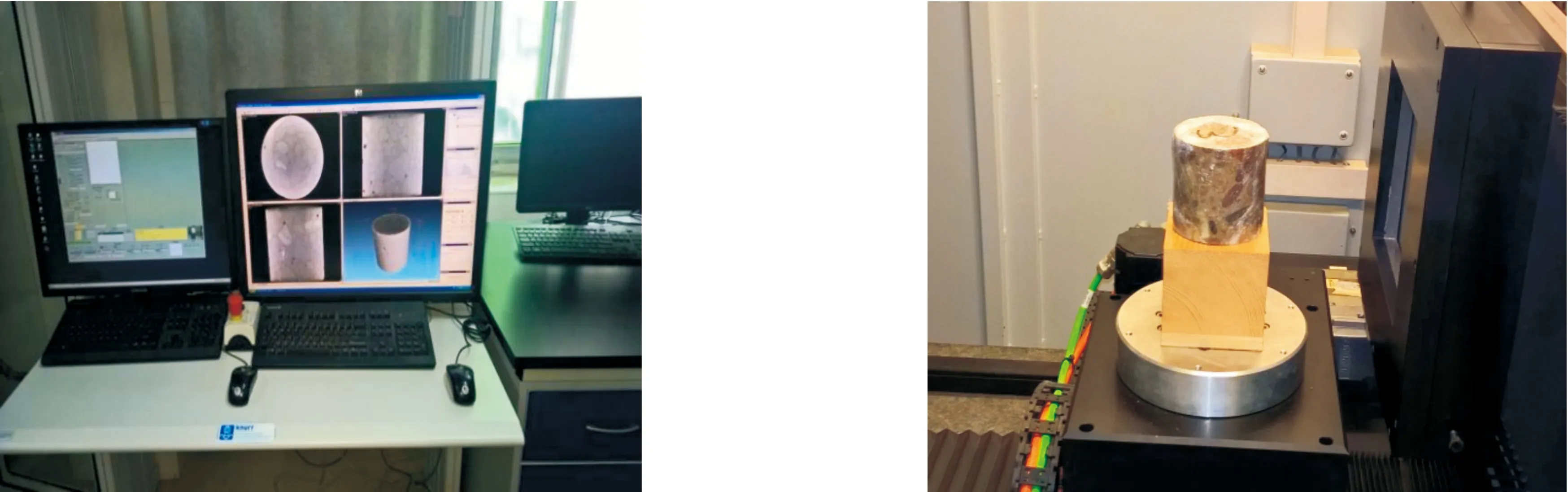

电热恒温鼓风干燥箱,天津市实验仪器厂生产,调温范围为室温~300 ℃,工作尺寸为800 mm×1 000 mm,温度均匀性≤±2.5%,温度波动度为±1 ℃;电子天平精度为1 g。X-ray CT扫描仪(YXLON.CT),德国YXLON(依科视朗)生产,其扫描综合处理系统和扫描系统分别见图1,2。该扫描仪的最大管电压为250 kV,最大管电流为1.0 mA,操作模式为椎束扫描,放大倍数为100倍,像素尺寸为0.2 mm×0.2 mm,对比度与灵敏度均小于0.2%。工作中实测管电压为210 kV,管电流为0.63 mA,探测器类型为扁平面板Y.XRD1620,像素大小为0.13 mm×0.13 mm,体素大小为0.13 mm×0.13 mm×0.13 mm,扫描对象的旋转角度为360°。

图1 X-ray CT的综合处理系统

1.3 试验方法

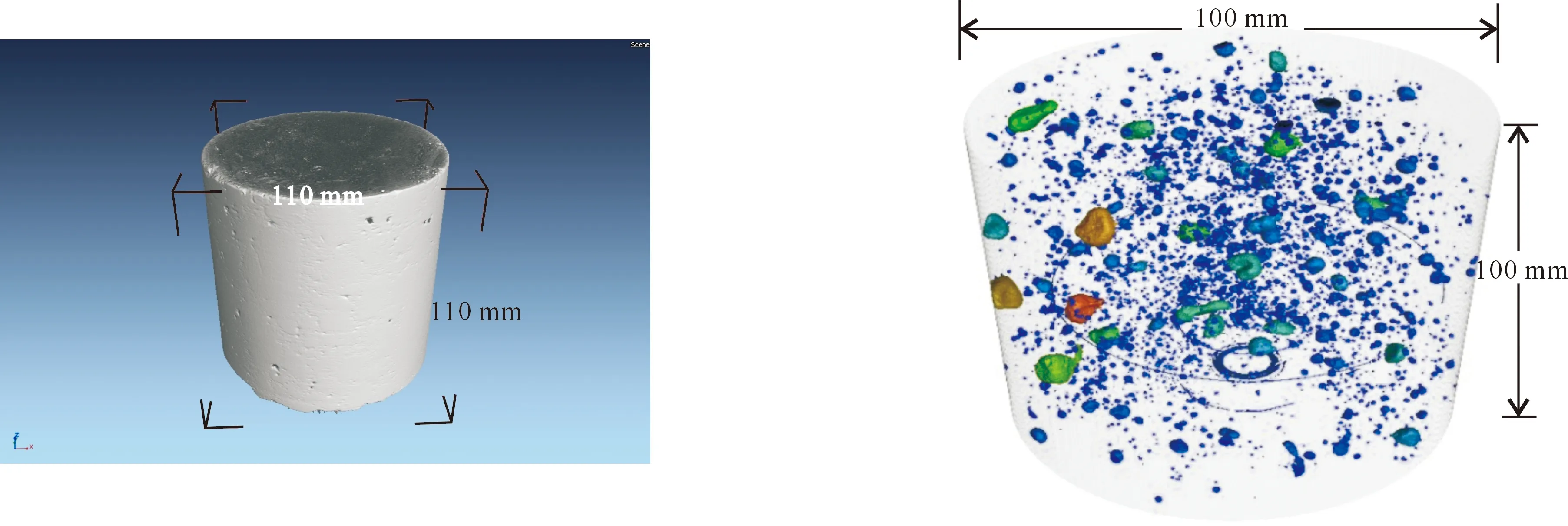

1.3.1 试验方法 扫描试件为经标准条件养护28 d的混凝土试件。制备尺寸为150 mm×150 mm×150 mm混凝土标准立方体试件12块,利用钻芯机分别从12块标准立方体试件中部的同一位置钻芯取样,得到12块直径为110 mm、高度为110 mm的圆柱体试件。钻芯取样时采用特制的薄壁圆桶钻头,并持续加水降温,以免钻芯取样过程温度升高而对混凝土造成损伤。为降低检测试验结果的离散性,检测样本的重复次数为6次。将6块圆柱体试件放入电热恒温鼓风干燥箱中,在105 ℃ 恒温干燥115.5 h直至试件质量恒定, 自然冷却后对6块圆柱体试件进行X-ray CT扫描,其余6块不经过干燥直接进行X-ray CT扫描。X-ray CT三维扫描尺寸为直径110 mm×高度110 mm,扫描后三维重构模型选择的分析区域尺寸为直径100 mm,高度100 mm。圆柱体试件10 mm表层混凝土重构模型并未进行孔隙结构分析,目的是消除钻芯取样操作对试件表层混凝土的扰动而影响其孔隙结构检测的准确性。通过对干燥处理前后扫描结果进行对比研究,探讨干燥处理前后混凝土内部孔隙结构的演化规律。

1.3.2 X-ray CT成像 X-ray CT扫描仪是应用于重要工业领域的先进无损检测设备,其为可以借助计算机将X射线断层扫描断面再现出来的一种全新X射线成像技术,可用于非透明物体组成结构的无损检测[21-22]。在射线穿透物质的过程中,其强度呈指数关系衰减,由于不同物质对射线的吸收系数不同[23],因而物质的密度可由物质对于射线的衰减系数来体现。在X射线穿透被检测物体时,其辐射照度遵循:

I=I0exp(-μmρx)。

(1)

式中:I为射线穿透物体后的辐射照度,W/m2;I0为射线穿透物体前的辐射照度,W/m2;μm为被检测物体单位质量的吸收系数,cm2/g;ρ为物质的密度,g/cm3;x为入射射线的穿透长度,cm。

在一般情况下,μm只与入射射线的波长有关。所以按公式(2)引入μ作为物体对射线的吸收系数更方便。则有:

μ=μm/ρ。

(2)

式中:μ为物体对射线的吸收系数,cm-1。

在研究X-ray CT图像时,人们更关心的是物体内各部位密度间的差异,而不是密度的绝对值。因此CT数H的概念被采用,其定义为:

(3)

式中:H为被测物质的CT数,Hu;μ水为X射线穿过水时的吸收系数,cm-1;μi为X射线穿过被测物质的吸收系数,cm-1。

即某物质的CT数H等于该物质的吸收系数与水的吸收系数之差再与水的吸收系数相比之后乘以1 000。其单位名称为Hu(Housfield unit),1 000即为Hu的分度因数(scaling factor)。显然,这里是以水为标准,各个物质结构的CT数均与之比较[24]。水的CT数为0,空气的CT数为-1 000 Hu。物质的CT数可以反映物质的密度,即物质的CT数越高相当于其密度越高。

1.3.3 混凝土三维模型重构及孔隙结构提取 对尺寸为φ110 mm×110 mm的混凝土圆柱体试件,以0.13 mm的厚度由上至下、由前至后、由左至右分别扫描,每个方向扫描得到846张CT图像,3个扫描方向总计为2 538张CT图像。对CT图像进行中值及高斯滤波处理,以降低CT图像的噪点。将降噪处理的CT图像导入VG Studio MAX 2.2分析平台,按最初扫描次序进行三维模型重构。VG Studio MAX 2.2是目前X-ray CT数据显示和分析的权威平台,将X-ray CT扫描数据导入该软件后能以3D效果和三视图的断层切片图像显示。然后可按照需要的方向作平面及立体切割,从而可以获取各个切面上的详细信息[25-26]。

基于X-ray CT扫描图像的三维重构模型,选择φ100 mm×100 mm三维重构模型为研究区域。利用双峰法进行试算,确定孔隙的灰度值范围,基于VG Studio MAX 2.2平台中的“体积分析模块”计算孔隙的总体积与表面积,根据孔隙的体积与试件体积,可按公式(4)计算孔隙率。同时提取混凝土试件内每个孔隙的三维坐标、体积、表面积、直径等几何参数,以干燥前后混凝土孔隙结构特征参数统计数据的6次重复的平均值,分析105 ℃恒温干燥115.5 h前后混凝土内部孔隙数量和分布的变化规律。

(4)

式中:VV为混凝土内部孔隙率,%;VP为混凝土内部孔隙体积,mm3;VS为混凝土总体积,mm3。

2 结果与分析

2.1 混凝土X-ray CT扫描图像及其三维重构

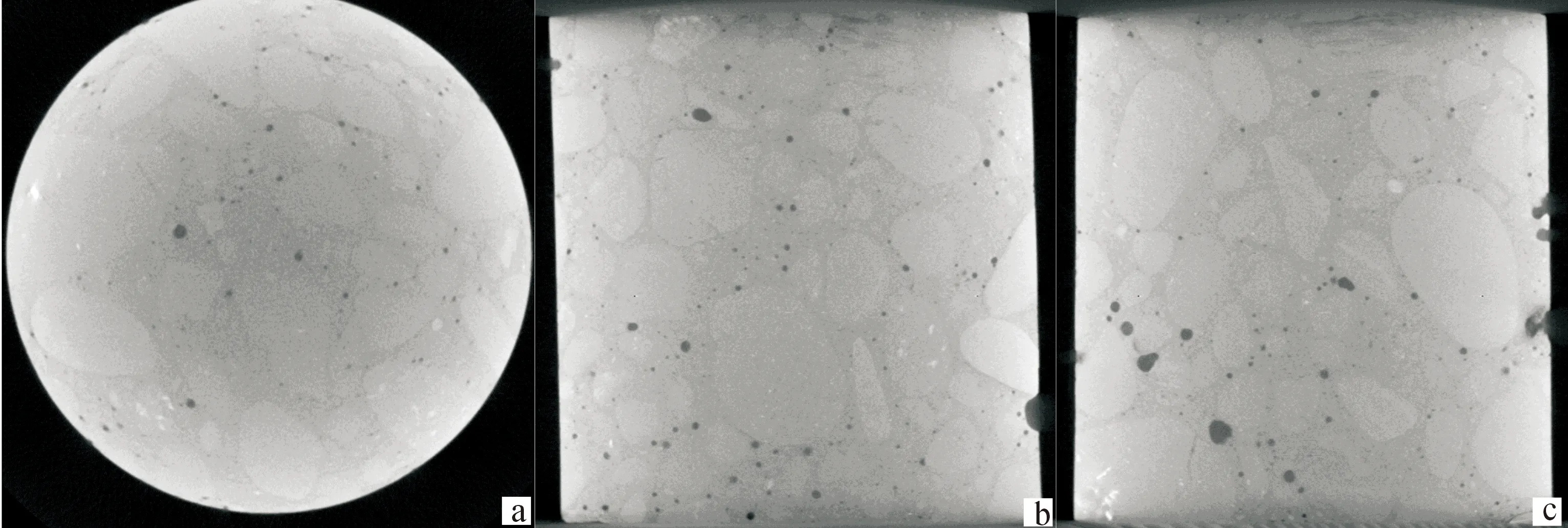

对混凝土试件进行X-ray CT三维扫描,得到其3个方向的典型X-ray CT扫描图像见图3。

a.由上至下;b.由前至后;c.由左至右

基于X-ray CT扫描图像的混凝土三维重构模型见图4,三维孔隙结构模型见图5。

图4 混凝土试件的三维重构模型

2.2 干燥前后混凝土的孔隙率与孔隙数量

混凝土干燥前后孔隙率及孔隙数量的统计结果如表2所示。由表2可知,经105 ℃恒温干燥处理115.5 h后,混凝土孔隙率和孔隙数较干燥前均有所提高,孔隙率较标准混凝土增加了19.77%,孔隙数增加了41.61%,单个最大孔隙体积增大了4.72%。

2.3 干燥前后混凝土孔隙的体积尺度分布

混凝土干燥前后孔隙体积尺度的分布情况如表3所示。由表3可知,在干燥前后的混凝土中,均以体积小于0.2 mm3的孔隙数占孔隙总数的较大部分,分别占其孔隙总数的65.39%和70.23%,且总体而言随孔隙体积的增大,相应孔隙数占孔隙总数的比例均逐渐下降。譬如体积20.0~200.0 mm3孔隙所占比例仅为干燥前后总孔隙个数的0.83%和0.65%。105 ℃恒温干燥处理后,混凝土中体积0.1~0.2 mm3孔隙数的增长较为显著,其孔隙个数是干燥处理前的1.61倍;孔隙体积0.4~0.5 mm3的孔隙数是干燥处理前的1.53倍,可见大体积孔隙个数的增长幅度较小体积孔隙有所降低,如体积10.0~20.0 mm3的孔隙数仅为干燥处理前的1.05倍。

表3 干燥前后混凝土孔隙的体积尺度分布

2.4 干燥前后混凝土孔隙的直径尺度分布

混凝土干燥前后不同直径孔隙的分布情况如表4所示。由表4可知,在干燥处理前后的混凝土中,均以直径0.5~1.0 mm的孔隙占较大部分,分别占干燥前后孔隙总数的56.40%和57.94%;其次为直径0.1~0.5 mm的孔隙,分别占干燥前后孔隙总数的13.74%和12.87%。且随孔隙直径的增大,相应径级孔隙数所占比例逐渐下降,如直径5.0~15.0 mm孔隙所占比例仅为干燥前后孔隙总数的0.90%和0.73%。105 ℃ 恒温干燥115.5 h后,以直径0.5~1.0 mm和1.7~2.0 mm孔隙的增加最为显著,其中直径0.5~1.0 mm孔隙数为干燥处理前的2.08倍,直径1.7~2.0 mm孔隙数为干燥处理前的1.28倍。

表4 干燥前后混凝土孔隙的直径尺度分布

2.5 干燥处理混凝土孔隙结构与强度变化机理

混凝土经过105 ℃ 恒温干燥115.5 h后,一方面,其内部水化硅酸钙凝胶结构完整、密实,氢氧化钙结晶完整,水泥水化物较常温条件下多,混凝土基体密实度增加,强度相应增大,对混凝土抗压强度的提高有益[8-9]。这种增长效应主要是由于水泥水化产物的强度增长,在某种程度抵消了混凝土干缩损伤引起的强度降低。另一方面,105 ℃恒温干燥处理后,混凝土内部孔隙率增加了19.77%,孔隙总数增加了41.61%,这是混凝土内部水分的快速蒸发扩散以及混凝土内部砂浆、骨料热工性能的差异所致。总孔隙率增大,则混凝土净截面积减小,在一定荷载作用下组成复合体的各个单体所受的压应力就越大,因而整体强度有所降低。虽混凝土总孔隙率有所增加,但小孔径孔隙比例增大,其中直径0.5~1.0 mm的小孔隙数为干燥处理前的2.08倍,孔隙直径趋于减小,对其强度有增大效应。总之,105 ℃恒温干燥处理后,混凝土的总孔隙率有所增加,但孔隙直径趋于减小,孔隙率增大对混凝土强度有降低效应,而大直径孔隙率的下降和小孔径孔隙率的提高却对强度有增大效应,两种效应的综合叠加使混凝土强度损伤达到最小化。

3 结 论

基于X-ray CT三维扫描技术对105 ℃ 恒温干燥115.5 h处理前后的混凝土试件进行三维扫描,并对扫描数据进行三维重构,研究了混凝土干燥前后内部孔隙结构特征的演化规律,得到以下结论:

1) 经105 ℃恒温115.5 h干燥处理后,混凝土孔隙率和孔隙数较干燥前均有所提高,孔隙率较干燥前混凝土增加了19.77%,孔隙数增加了41.61%,单个最大孔隙体积增大了4.72%。

2) 干燥前后的混凝土中,均以直径0.5~1.0 mm孔隙数占较大部分,分别占干燥前后孔隙总数的56.40%和57.94%;干燥处理后,随孔隙直径的增大,大孔径孔隙所占比例逐渐下降,直径5.0~15.0 mm的大孔径孔隙所占比例仅为干燥后总孔隙数量的0.73%;干燥后以直径0.5~1.0 mm小孔径孔隙增长最为显著,为干燥前的2.08倍。

3) 经105 ℃恒温干燥115.5 h后,混凝土的总孔隙率有所增加,但孔隙直径趋于减小。孔隙率增大对混凝土强度有降低效应,但大直径孔隙比例的下降却对强度有增大效应,两种效应的叠加使混凝土强度损伤趋于最小化。