强制风冷锂离子电池热管理系统研究综述

2021-03-04汪鹏伟

汪鹏伟

(重庆交通大学 机电与车辆工程学院,重庆 400074)

主题词:电动汽车 锂离子电池 电池热管理系统 强制空冷

缩略语

BTMS Battery Thermal Management System

BEV Battery Electric Vehicle

PHEV Plug-in Hybrid Electric Vehicle

HEV Hybrid Electric Vehicle

EREV Extended-Range Electric Vehicles

FCV Fuel Cell Electric Vehicle

PCM Phase Change Material

CFD Computational Fluid Dynamics

1 前言

近年来,全球对化石能源的大量消耗引发了一系列诸如环境恶化、资源短缺等重大问题[1]。期间,随着我国经济的高速发展以及城镇化加速,由化石能源消耗所导致的城市污染问题逐渐制约我国各类城镇的可持续发展[2]。然而,也正是这些问题的出现,为电动汽车的发展提供了巨大动力。由成百上千锂离子电池单体(电芯)经串并联集成的锂离子动力电池组作为电动汽车的驱动源与3大核心部件之一,由于具有高比功率和能量密度、轻质量、长循环寿命、低自放电率以及低维护成本[3-4]等独特优势,被广泛应用于续驶里程要求不断提高的电动汽车(包括纯电动汽车BEV、混合动力电动汽车HEV、插电式混合动力电动汽车PHEV[5],增程式电动汽车EREV以及燃料电池电动汽车FCV[6])。然而,由于锂离子电池固有的电化学性质,其在快速充电和高强度放电过程中极易积聚大量热量,使得其性能严重受制于工作温度。锂离子电池的理想工作温度为20~40 ℃[7-8],且电池组中各单体电池间最大温差一般不应超过5 ℃[9-10]。当电池温度过高时,电池放电会加速,进而引发电极退化、电容降低甚至过热、起火、爆炸等一系列危险[11];当电池温度过低时,其可用容量与充放电电压会迅速降低。因此,设计并优化出高效的BTMS 以此将电池组的温度和温差控制在狭窄的范围内是目前亟待解决的关键问题,本文也由此问题对相关文献进行了综述分析。

2 概述不同冷却方式的BTMS

BTMS通过分析温度对锂离子电池单体或锂离子电池组工作性能的敏感度,同时考虑锂离子电池单体的生热机理和最佳工作温度区间,基于流体力学与热力学理论知识,通过科学设计、计算流体动力学(CFD)仿真以及试验验证,建立在流体力学、传热学、控制学、仿生学、材料学以及电化学众多学科的基础上,为解决电池组在不同工况下运行而产生的热不均、热失效及热失控问题,最终能够实现提升电池组整体性能的结构系统。

目前,国内外对于BTMS 的设计重心主要集中在选择冷却方式、设计冷却回路和冷却介质流动通道,以及简化整体的结构和降低重量等方面。电池包件散热的热管理技术有很多,根据冷却介质的不同,可以分为空气冷却[12-13]、液体冷却[14-15]、相变材料(PCM)冷却[16-17]、热管冷却[18-19]以及多种方式组合冷却[20-21]。基于这些冷却方式,相关学者进行了大量研究。Shahid等人[22]在电池组轴向通风的基础上分别在不同侧设置增压室作为二次进气口,通过改变增压室方位来改变气流路径,进而改善电池组的温均性;Tang等人[23]采用数值模拟分析了位于矩形电池组2侧及底部的铝制微通道冷板的冷却性能,并通过试验验证了数值模型的可靠性;Li 等人[24]在保证圆柱形锂电池(组)有效散热的前提下,通过减轻相变材料的质量来优化热管理系统;Wang等人[25]设计了一种基于热管的热管理系统,结合正交试验与数值模拟分析了导电元件高度、导电元件与电池的圆周角等结构参数对热管理系统的影响;Ji⁃ang 等人[8]提出了一种在电池与相变材料之间夹设热管的冷却系统,并通过试验分析了充放电过程中电池、PCM及热管的温度响应情况。如图1展示了不同冷却方式的BTMS示意图。

以上5种热管理方式中,液体冷却存在部件多、成本高及可靠性差等问题[26];PCM冷却因材料固化时的反应时间太长,无法持续为电池散热[5];热管冷却因其被动冷却的机制很难主动控制温度变化,且存在结构复杂、能耗高等问题[27]。而相比之下,空气冷却因具有结构简单、成本低、可靠性高、易于维护等优点而被广泛研究[28],并应用于各种电池模块中,这也正是本文重点综述强制风冷BTMS的原因所在。关于BTMS不同冷却方式的优缺点对比如表1所示。

表1 BTMS的不同冷却方式对比

3 强制风冷BTMS研究

尽管基于空气的热管理方式已无法满足快速充电等新技术下的散热需求,但其作为车辆最依赖的散热方式,因具有结构简单、适用范围广的显著特性以及拥有其它散热方式无法比拟的稳定性而仍然值得进一步研究。一方面,基于强制风冷技术的BTMS 是解决电池组内部发热问题的最简单方法,并且在电动汽车内部设计空间紧张时提供了一种可行的解决方案;另一方面,风冷热管理技术是其它冷却技术的基础,且很多时候其它冷却技术都需要风冷技术来配合使用。

从目前发展现状来看,强制风冷BTMS 的应用局限性愈发明显,但从实际使用效果来看,其仍适用于一些主打性价比、电池能量密度不大或是配备小容量磷酸铁锂电池的纯电动汽车或者一些油电混合动力汽车。对于此类电动汽车,由于电池产热不大,强制风冷BTMS足以维持系统的热平衡。比如目前常见的采用强制风冷BTMS 的车型包括丰田普锐斯、日产聆风、起亚Soul EV、上汽荣威MARVEL X等等。对于基于空气的BTMS,关键的设计思路在于构造合理的结构使得冷却气流能够均匀地分布在系统内,从而达到快速降低电池温度,并有效改善电池组温均性的目的。针对近年来有关风冷BTMS 的研究,本文将从研究较多的气流流型、电池排布、电池间距、冷却空气流向以及受控变量这5个方面进行综述分析。

3.1 不同气流流型研究

3.1.1 基于串联流型的风冷BTMS

在传统的空气冷却中,人们大量研究了基于串联流型的空气冷却结构对电池组热性能的影响。在此串联冷却中,从入口至出口电池温度成梯次升高。例如,Yang等人[29]在串联流型的空气冷却中建立了一个10 × 6 排 列 的 电 池 组 热 模 型 ,利 用 COMSOL Multiphysics 4.2开发和求解了二维共轭传热模型与一维电化学模型的耦合,并在类似冷却结构的实验中测试了单个电池的性能,验证了数值模型的可靠性。此外,通过比较BTMS 的对齐与交错电池排列,在25 ℃入口温度、0.013 26 m3/s进气流量以及2 C放电的条件下研究了电池组中电池间横向与纵向间距对BTMS冷却性能的影响。结果表明交错排列的最大温升与纵向间距成正比,而对齐排列的最大温升与纵向间距成反比,横向间距增大时2 种排列的冷却性能均变差。最后权衡最大温升、温均性及系统功率,在对齐排列的BTMS中找到了横、纵间距的最佳组合。Erb等人[30]预测了在串联冷却结构中圆柱形锂离子电池的尺寸大小对电池组(采用对齐排列方式)空气冷却成本的影响,结果表明不合适的电池尺寸将导致系统的冷却成本增加1倍或3 倍,同时,对于给定的组件要求,可以找到一个使冷却成本最小化的单元尺寸,只要满足必要的假设条件,所提出的分析方法可以有效地预测串联流中圆柱电池的最小成本电池单体尺寸。此外,Yang等人[31]设计了一种轴流式的热模型,也是串联风冷的一种常见形式,并研究了电池径向间距的影响,他们发现径向间距对空冷系统的冷却性能和功耗有显著影响。Qian等人[32]利用电池组的最高温度与最大温差训练了对应的贝叶斯神经网络模型,并以此模型优化了串联流风冷电池组的电池间距,最终电池组的冷却性能得到明显改善,图2为其结构示意图。

图2 基于串联流型的风冷BTMS[32]

3.1.2 基于并联流型的风冷BTMS

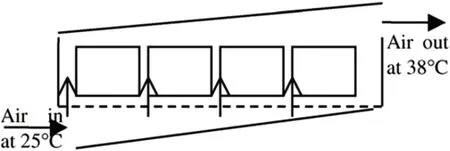

由于空气比热容低的致命缺陷,基于串联流型的风冷BTMS很难从根本上解决电池组的温度均匀性问题。鉴于此,Pesaran[33]引入了基于并联冷却结构的风冷BTMS,并与串联方式进行了对比,发现并联冷却的温差明显小于串联,其结构如图3所示。这为提高电池组的温度均匀性开辟了新途径。在此基础上,相关文献开发了3种高效的风冷BTMS,即Z型、U型和J型系统,并基于此进行了多方面的结构参数优化,以求能够最大限度地改善系统的温度均匀性以及降低系统的最高温度。

图3 基于并联流型的风冷BTMS[33]

在并联风冷中,增压室的结构优化可以起到导流的作用,从而影响冷却气流的流动。例如,Liu 等人[34]开发了一种用于快速估算气流速度分布的流动阻力网络模型,以此分析带有楔形增压室的并联风冷电池组中增压室板角的影响,结果表明较大的增压室板角可以有效改善气流和温度的分布均匀性。之后,Chen等人[35]沿用了流动阻力网络模型,并结合牛顿法优化了Z 型并联风冷系统中入口发散室和出口收敛室的宽度,优化后系统的温差最大降低了45%。Xie等人[36]结合单因素分析和多因素正交试验优化了U 型电池组的进出口角度和气流通道的宽度,结果显示优化后系统的冷却性能明显提高。Liu 等人[37]设计了一种由Z 型和U 型结构叠加而成的J 型BTMS,通过优化进出歧管尺寸证实了不同工况下的J型并联结构能够满足系统的冷却要求。

总的来说,基于并联流型的强制风冷BTMS 无论从降低电池温度还是改善系统温均性方面均不同程度地优于串联流型的风冷BTMS。

3.2 电池排布研究

在诸多风冷热管理优化设计中,电池排布方式的优化研究是不可或缺的。Wang 等人[38]讨论了不同电池布置和通风口位置对电池模块冷却性能的影响((a)1×24电池排列;(b)3×8电池排列;(c)5×5电池排列;(d)19 个电池六角形排列;(e)28 个电池圆形排列)。结果表明,在5×5 立方排列的电池组中设置顶部进风底部回风的冷却结构,其散热效果远优于其它冷却结构。基于以上研究,E等人[39]讨论了6×10矩形排列的18650 锂电池模块散热结构。Fan 等人[40]设计了一种由32 个高能量密度圆柱形锂离子电池所组成的电池组,并使用一系列评价指标对3种排列方式(对齐、交错和交叉)的电池组进行了试验研究。通过配置电池充放电测试设备、温度采集设备、恒温设备以及模型和风机来搭建风冷试验平台,并从进气速度、入口温度、放电倍率和能量效率4 个方面来研究3 种排列方式的冷却性能。当进气速度从0.6 m/s 增加到1m/s 时,对齐、交错和交叉排列电池组的最大温升分别降低10 ℃、7 ℃和7 ℃,且对齐排列的最大温差始终低于其它排列方式;当入口温度、放电倍率增大时,3种排列电池组的最大温升、最大温差几乎均成线性增大;在能量效率方面,对齐排列功耗最低,与交叉排列相比减少高达23%。因此,对齐排列具有最佳的冷却性能和温匀性,其次是交错排列,最差为交叉排列,如图4所示。

图4 电池的不同排列方式[40]

3.3 电池间距研究

除以上几类优化方式外,对于电池间冷却通道的优化可以更加显著地影响各冷却通道的压力与流速分布,其中调整电池间距是目前最常见的优化方式。例如,Choi等人[41]介绍了一种可以模拟电池-空气之间对流换热的预测热模型,并研究了气流通道宽度对电池温度与热阻的影响,发现增大气流通道宽度降低了系统的冷却性能。Chen等人[42-43]先后在2篇文献中采用优化策略并结合试验对Z型BTMS的电池间距进行了优化设计,优化后电池间的温差大幅减小。Li等人[44]将电池组的9个冷却通道分为2组,利用多目标优化算法优化了2 组冷却通道的间隙和进出口区域的高度,优化后获得了更好的冷却性能,且电池组的体积明显减小。与之相似的是,Liu 等人[45]在基于J 型的BTMS 中将冷却通道分成了5 组,并采用集合代理优化算法在2轮重采样后得到了电池间距的最佳组合。

相对其它方式而言,改变电池间距(亦或改变冷却通道宽度)是最直接最有效的一种冷却优化手段。

3.4 冷却空气流向研究

改变进出口的数量或位置来优化气流路径,亦或添加扰流板来改变气流流向,都不失为提高散热性能的有效方法。例如,Park[46]在具有锥形歧管的U 型并联流形系统的出口歧管中增加了1个二次开孔,不仅实现了系统的减压通风,而且提高了冷却性能。继续此设计思路,Hong 等人[47]进一步在 Z 型 BTMS 的收敛室上研究了二次风口的位置和大小,他们发现这些因素会对BTMS的冷却性能产生显著影响。Chen等人[48]在Z 型系统的基础上通过改变进出口区域的位置衍生出了8种新的并联流型。Peng等人[49]基于U型电池组分析了进出口位置和高度对电池组冷却性能的性能,发现同侧的进出口相比2侧获得了更好的冷却性能,且进口高度对最高温度更加敏感。Zhang 等人[50]提出了一种在并联风冷模型的气流发散室中设置多块尺寸不同的扰流板的新型冷却策略,以此提高BT⁃MS 的冷却性能,最后发现电池组的最高温度和最大温差分别降低了3.39 K (6.66%)和5.87 K (94.24%)。Mahamud 等人[51]和Na 等人[52]分别介绍了周期性往复气流和反向分层气流,以此缓解电池组中固有的温度梯度问题,结果表明电池组的温度均匀性确有改善,其结构如图5所示。

图5 基于往复式冷却气流的热管理系统冷却空气流向[51]

3.5 受控变量研究

除以上提及的气流流型、电池排布、电池间距以及冷却空气流向等电池组结构方面的影响,如进气速度、入口温度及放电倍率这些受控变量也同样会对电池组的温度分布产生影响。例如,Yang等人[53]采用数值方法结合计算流体力学程序开发了32 个锂离子电池的伪二维模型。其在分析锂离子电池轴流空气冷却系统中电池间最佳径向距离的同时,研究了进气流量对电池热性能的影响,结果表明电池组中较大的进气流量有利于改善电池包内的温度均匀性,因此在设计风冷BTMS 时,设置适当的进气速度(流量)尤为重要。Hong 等人[47]讨论了入口温度和加热速率对电池温度的影响。发现电池组的温升和温度变化与入口温度无关,但与电池加热速率成正比。Sui等人[54]提出了一种入口较大、出口较小的梯形结构。从入口到出口,横截面积在流动方向上线性收缩,这种结构具有2个显著的优点,有利于提高电池的温度均匀性。基于此模型,他们在15 ℃的环境温度下采用强制空气冷却对电池组进行了1C/2 C/5 C/10 C 倍率的充电/放电试验,发现随着充放电倍率更加,电池组温度不断升高,且倍率越大,温升幅度越大。KennethJ.Kelly 等人[55]针对丰田Prius 和本田Insight 进行了强制风冷BTMS 的试验研究,他们在0 ℃、25 ℃、40 ℃的环境温度以及风扇从低功率4 W到中等功率14 W的不同进气速度下,分别测试了FTP-75和US06循环工况的电池温升,发现US06循环工况的电池温升明显更高。

4 结束语

近年来,国内外专家学者对车用动力电池的BT⁃MS 领域进行了大量研究。对于电动汽车,设计合理且高效的BTMS是提高车辆使用性能与行驶安全性所必须的关键环节。本文根据现有文献中提及的有关空气冷却、液体冷却、相变材料冷却以及热管冷却的热管理方式,通过分析各自优缺点,从中选择适用范围最广且最易实现的空气冷却,并对其进行了深层次地回顾与分类。根据热管理设计优化的方向,本文分类汇总了5 类基于强制风冷BTMS 的研究,分别为不同气流流型研究(串联与并联)、电池排布研究、电池间距研究、冷却空气流向研究以及受控变量研究。

从以往的研究中可以看出基于风冷BTMS的研究已取得不少突破,但仍有部分问题悬而未决,包括:

(1)基于风冷BTMS的研究众多,但受制于不同模型之间的分析、应用及仿真(实验)设置的区别,不同文献的最优模型无法进行横向对比;

(2)已有研究涉及风冷与其它热管理方式相结合,但研究太少且不够深入;

(3)现有的风冷研究大多是基于某一电池组结构的静态研究,少有考虑根据不同的电池组热状态,实时调整电池组冷却结构与送风策略。

针对这些问题,本文建议:

(1)构建一个综合的评价标准(或评价体系),全方位评价不同模型之间的优劣;

(2)更深入地研究风冷与其它方式的结合,根据不同的使用场景实现风冷与其它冷却方式之间的协调配合;

(3)构建风冷系统与控制系统相结合的动态热管理系统。