SCQUY型55t履带起重机臂架焊接工艺研究

2021-03-03王蒙刘顺潮廖良金胡晓微张贝

王蒙,刘顺潮,廖良金,胡晓微,张贝

(中车石家庄车辆有限公司,河北 石家庄 051430)

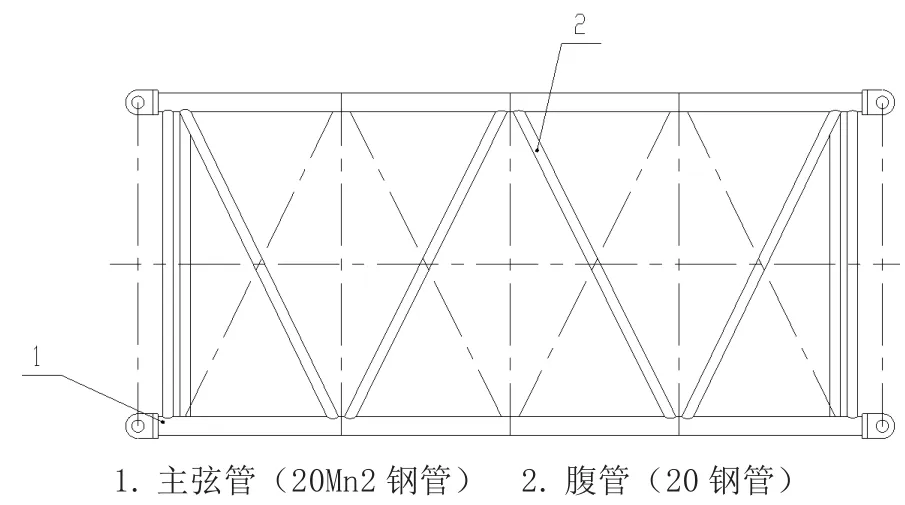

履带起重机具有起重量大、可带重行走、接地比压小、作业灵活等优势。臂架是履带起重机承载和运送重物的关键部件,由于臂架工作的特殊环境及高风险性,采用高强度无缝钢管制造臂架,对减轻自重、提高承载力有重要的意义。中车石家庄车辆有限公司生产的SCQUY型55t履带起重机,臂架主弦管采用20Mn2钢管(φ76×8)制造,腹管采用20钢管(φ42×3)制造,两种材料的化学成分如表1所示。本文通过对履带起重机臂架3m接架焊接工艺过程以及异种钢焊接接头的焊接性进行研究和分析,拟定出了20Mn2主弦管与20腹管异种钢的焊接工艺参数、焊接顺序以及焊接操作方法等,并在3m接架的批量生产过程中得到应用,有力地保证了焊接质量。

图1 3m接架主视图

表1 两种材料的化学成分,wt %

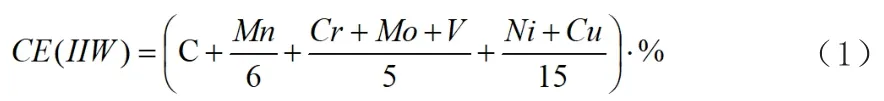

1 焊接性分析

20Mn2钢与20钢主要以C-Mn为主,并辅以少量的合金元素,主要采用碳当量计算法评定其焊接性。钢的冷裂纹敏感性主要根据合金元素含量来评定,以国际焊接学会推荐的CE(IIW)应用最广,主要适用于中高强度的非调质低合金钢(Rm=400~700MPa,C≥0.18%)。

两种钢的碳当量计算结果:

对于板厚小于20mm的钢材,若CE(IIW)<0.4%,则淬硬倾向不大,焊接性良好;若CE(IIW)=0.4%~0.6%,尤其是大于0.5%时,钢材易淬硬,说明焊接性已经变差,需采用合理的热输入量或者焊前预热措施防止焊接裂纹产生。

由(2)式可知20Mn2钢管热影响区(HAZ)对冷裂纹敏感度较高,HAZ对焊接热输入敏感,焊接性较差,因此,在焊接时应严格控制热输入;由(3)式可知,20钢管冷裂纹敏感度较低,焊接性良好。

2 焊接工艺

2.1 焊接方法及焊接材料选择

在选择焊接方法时,既要保证满足异种钢焊接接头的质量要求,又要尽可能考虑生产效率和经济效益。通过以上分析,主弦管与腹管焊接应采用热能集中,热输入较小的焊接方法;选用低碳、杂质少的填充材料,焊接时填满弧坑,保持良好的焊缝成型。采用Panasonic YD-500FR气体保护焊机进行焊接,保护气体为80%CO2+20%Ar,焊丝选用金桥集团生产的ER50-6焊丝,规格为1.2mm。

2.2 焊前准备

焊接前,需对各个部件进行检查,合格后方可进入组装工序。待焊部位表面和边缘应光洁、整齐、无毛剌、无裂纹等,不得有松散或很厚的氧化皮、渣皮、锈蚀、油污或其他杂质。焊接前,不得将防飞溅液直接喷在施焊部位,应喷在焊缝部位以外的区域。焊接环境温度不得低于-10℃,如低于上述要求则不允许施焊,应采取加热或防护措施,确保接头焊接处各方向不小于2倍板厚且不小于100mm范围内的母材温度,不低于20℃;焊接区域的相对湿度不得大于90%;焊接区域内应适当采取防风措施,如使用挡风板等,应特别注意防止风扇直吹焊接作业区域。

2.3 焊接工艺参数

焊接工艺参数如表2所示,焊接位置为平角焊。

2.4 焊接过程控制

2.4.1 组装定位焊

定位焊工艺应与正式焊接相同,应处于易于打磨的位置,定位焊不得有裂纹、气孔、未焊透等缺欠,定位焊存在上述缺欠时,应打磨掉重新焊接。

表2 焊接工艺参数

为了保证臂架完整性,焊接时,禁止在主弦管或腹管上使用工艺拉筋,必须使用工艺拉筋时应在主弦管端头多余部位焊接。

2.4.2 正式焊接

(1)焊接操作方法及顺序。将组装好的臂架放置在焊接平台上,两名焊工分别从臂架两侧同时施焊。进行主弦管与竖直方向的腹管的焊接。焊接时,先焊接主弦管中间部位与腹管的焊缝,采用先焊相贯线内侧半段再焊相贯线外侧半段的方法进行焊接。中间部位的焊缝焊接完成后,向主弦管两侧左右交替焊接,同样采取先焊相贯线内侧半段再焊相贯线外侧半段的方法进行焊接。

全部竖直方向腹管与主弦管的焊缝焊接完成后,将臂架顺时针翻转90°,按照上面的方法依次焊接主弦管与竖直方向腹管的焊缝。焊接完成后,继续将臂架顺时针翻转90°,直到完成所有主弦管与竖直方向腹管焊缝的焊接。四根主弦管所形成四个面上的与腹管的焊缝焊接完成后,焊接对角线方向的斜拉腹管与主弦管的焊缝,焊接斜拉腹管与主弦管焊缝的时候采用对称焊接的方法,先焊完平台平面上斜拉腹管与主弦管焊缝的焊接,再将臂架翻转180°进行对角斜拉腹管与主弦管焊缝的焊接。

(2)焊接生产中的注意事项。相贯线采用分两段焊接,焊后半段时起点和终点都要与前半段搭接一段,搭接长度以10mm为宜。焊接中应控制合适的焊接速度,确保表面质量和熔合良好。焊枪角度应适当朝向管壁较厚的主弦管方向,焊接收弧时,回烧一段保证熔合。焊接过程中,应避免产生裂纹、未熔合、咬边、气孔等缺欠;焊接完毕,清理焊缝表面的熔渣飞溅物。

3 结语

(1)用富氩气体保护焊和ER50-6焊丝进行主弦管与腹管的焊接,焊接接头经外观和湿法磁粉探伤检测一次合格率达90%以上。

(2)采用本文的焊接工艺参数以及焊接顺序进行批量生产后,焊接质量和焊接变形控制良好,满足设计和使用要求,根据用户反馈的,目前为止,没有发生一例因为臂架焊接失效产生的安全问题。

(3)3m接架主弦管与腹管的焊接工艺是合理的,是符合产品图纸设计要求的。