几种液压泥炮及DDS型液压泥炮的分析

2021-03-03周密李建东王宏平

周密,李建东,王宏平

(广东韶钢松山股份有限公司,广东 韶关 512000)

1 炉前泥炮的发展概况

炉前泥炮设备是伴随着高炉炼铁技术的高速发展而不断变迁的。其发展大致可以分为三个阶段:第一阶段是应用在小型高炉上的气动泥炮,由于其活塞推力小、打泥压力不稳定而迅速被淘汰;第二阶段为电动泥炮,其结构较复杂、打泥压力小、泥炮高度大及不能适应恶劣的工况环境等;第三个阶段为液压泥炮,随着高炉容积的不断扩大、炉顶压力及风温的不断提高,冶炼强度不断加强,因此,被性能更好的液压泥炮所取代,且长期以来被国内外各钢铁公司广泛应用。

2 几种液压泥炮的综合分析

目前,国内外典型的矮式液压泥炮主要有MHG型、BG型、PW型、DDS型等。BG型是早期由北科大联合西冶、嘉冶等制造厂共同研发制造的一种液压矮身泥炮,其典型特点是带有门型框架支撑压炮油缸的压炮机构,实际使用中,因两个压炮油缸不同步而带来很多操作不便。在BG型液压泥炮的基础上改进的KD型,取消原有的压炮形式,改用斜底座使得压炮动作更为简单。在此就MHG型、PW型、DDS型进行简单介绍。

2.1 MHG 型泥炮

MHG型液压泥炮是由日本三菱重工神户造船所设计,于20世纪70年代末引进国内,用于宝钢1号4063m3高炉。由回转机构、锁紧机构、压炮机构、打泥机构等组成。其优点在于炮嘴运动轨迹较直线特性较好,接触铁沟的时间较短,缺点是其压炮倾角固定,不能适应新炉与旧炉工艺的变化,且回转液压马达易泄漏,驱动装置繁琐,结构较复杂。

2.2 PW 型泥炮

PW型液压泥炮是由卢森堡保尔沃特(PW公司)设计的,由打泥机构、吊挂机构、回转机构和斜底座组成。其采用了独特的并带有倾角的固定斜底座,并为保证转炮系统的平稳,设有支撑装置,并将泥炮的回转、压炮和锁紧的功能集中于一体,由一个回转机构来替代,从而使机构变得更加简单。回转机构为四连杆机构,采用外置的回转油缸驱动,便于日常检修、维护与更换。其不足之处是回转油缸置于悬臂外侧,占地空间较大,由于炉前工况环境恶劣,液压缸易受铁水渣、灰尘的浸腐和高温烘烤。

2.3 DDS 型泥炮

DDS液压泥炮是由德国DDS公司研制,它由打泥机构、吊挂机构和回转机构组成。DDS型泥炮的设计类同于PW型泥炮,其压炮和锁紧功能都是由回转机构所代替,不同之处在于DDS炮回转油缸放置于回转臂内部,这使得两种泥炮结构形式产生了很大变化。它也采用了独特的带有倾角的倾斜固定立柱,为克服因长悬臂及打泥机构带来的倾翻力矩,立柱与悬臂采用回转支撑(轴承)联接,转动时,由四杆系统调整炮嘴的水平位置,回转机构采用有两个固定铰支点的六连杆机构,全部置于箱形悬臂内部,回转由回转油缸驱动,密封性能好。由于油缸置于转臂内,避免了油缸与铁水渣、灰土的直接接触,且占地空间较小、结构紧凑,其不足之处受内部空间所限,回转角度略小一点,另回转油缸置于悬臂箱体内部,故维护或更换相对麻烦一些。但综合比较,DDS型泥炮的结构形式良好、稳定性和适应性很高,为国内各大钢铁公司所采用,并受到了很高的评价。下面就DDS型泥炮的结构特点进行简要的分析。

3 DDS型液压泥炮的结构特点及分析

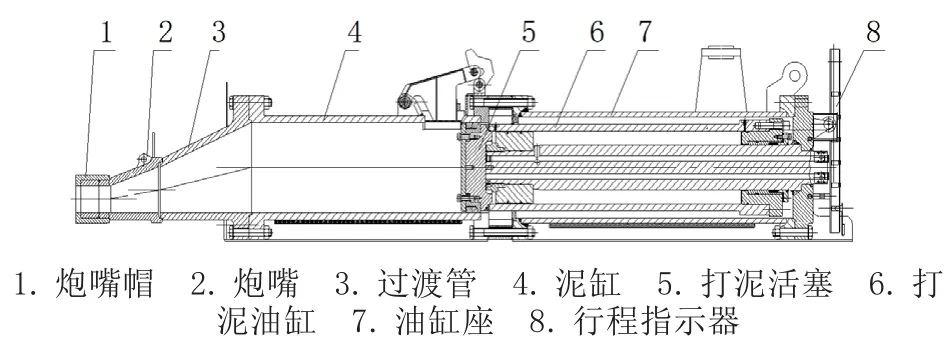

DDS液压泥炮本体由回转机构、打泥机构、吊挂机构三大部分组成(图1)。下面就其各组成部分进行简要介绍、分析。

3.1 回转机构

回转机构主体主要由悬臂装置、立柱、立柱与悬臂联接装置及液压管路系统构成,为了使泥炮定位准确、牢固并考虑到整体更换的便捷性,通常在安装基础与立柱之间增设过渡性固定底座。

泥炮回转的支撑为斜立柱,同时,向两个方向倾斜(图2),倾角分别为δ、θ。δ角度是为了保证打泥机构的中心线与水平面倾斜一定的角度,与高炉现铁口中心线保持一致,同时,便于炮身顺畅的进入和离开出铁沟,并使炮身转离出铁口后离出铁沟有较远的距离。δ角通常选用8°,加上打泥机构自有的倾角可以保证其在堵口时保持10°左右的压炮角度;θ角度则是为了泥炮在待机位(即停放位置)有较低的高度,主要是使其在高度上占据小的空间,防止其与同侧布置的开铁口机干涉,同时,也便于装泥操作。θ角通常选用10°。由此可见,回转悬臂是围绕一个由δ、θ角组合形成的的平面中旋转。

图1 DDS型液压泥炮总图

图2 悬臂回转中心线倾斜角度

悬臂装置是回转机构的核心部件,其独特之处就在于将用于旋转驱动和压炮于一体的回转油缸置于箱形结构的悬臂之中。使回转油缸与内置于悬臂中的旋杆、拉杆等构成一种六连杆机构(图3),确定了泥炮的运行轨迹。因悬臂自身及内外置的连杆机构重量大,同时,头部所需悬挂的打泥机构也带来了很的倾翻力矩,为保障回转系统的运行平稳和延长使用寿合,悬臂通过大型的回转滚动轴承与斜立柱相联接。

图3 回转机构杆机构图(内置)

图4为回转机构的工作原理图。炮臂的旋转运动轨迹通过杆DF、EB、AC、DK、KC和FA组成的六连杆机构来控制。F点为旋杆与悬臂接点,A点为回转中心点,F和A均为固定铰接点,DF为旋杆,EB为连杆,B点为悬臂上的一点,AC为悬臂,DC为回转油缸,K点为为活塞外圆与缸体内孔滑动的接触位置,则DK为活塞杆,CK为缸体杆,FA为相对固定杆,DK与CK作相似直线运动,AC则围绕回转滚动轴承中心线作旋转运动,旋转角度约为136°左右。炮嘴的运动轨迹则是由AG、AM、MH和HG等组成的四连杆机构来控制。M为打泥机构上与控制连杆连接点,H可视为打泥机构、吊挂机构与悬臂刚性连接的点,AG为支撑板(固定),AM为悬臂,MH为打泥机构段连杆,HG为控制连杆,炮嘴N则是连杆MH上的一个点。按照工艺的要示,炮嘴N在靠近出铁口的一段距离内的轨迹应接近于直线,且要尽量与出铁口中心线相一致,过样才能顺利堵住铁口,且不破坏出铁口的泥套。

图4 回转机构工作原理图

回转油缸驱动悬臂旋转至炮工作位置时,打泥机构开始工作,回转油缸无杆腔始终要保持恒定压力,持续保持恒定的压炮力,以保证打泥机构不后退,并使炮嘴与铁口泥套间产生足够大的压紧力,防止炮嘴处漏泥。打泥机构在完成打泥及闷炮工作后,回转油缸有杆腔通油,油缸行程退回到位,泥炮退回到待机位置。此外,回转角度在设计中有一定的余量,一般取3°~5°,可以消化因安装或调试而造成公称转角不足带来的影响,同时,也使正常堵口时压炮更加趋于稳定。

3.2 打泥机构

图5 打泥机构装配图

打泥机构由炮嘴帽、炮嘴、过渡管、泥缸、驱动腔体、打泥活塞、打泥油缸及行程指示器组成(图5)。炮嘴帽采用插销式安装(也有旋扣式),炮嘴与过渡管采的连接用斜锲式,打泥油缸为活塞杆固定,缸体运动,推动泥缸活塞前进,油缸座上装有挡泥环和漏泥孔,便于清理因打泥活塞回退所带回的炮泥,打泥活塞采用涨圈式,可以有效地保证泥缸缸体内表面不被坚硬的泥渣划伤,尽可能地延长其使用寿命。

其工作原理为:打泥时,通过活塞杆进油口进油,无杆腔工作,再推动打泥油缸本体,在油缸导向键作用下,进而带动固定在其前端的打泥活塞在泥缸作直线运动,将泥缸中的炮泥挤压,经过过渡管及炮嘴成型进入出铁口,实现堵口功能。同时,通过其尾部安装的行程指示器可直观地判断打泥量的多少。

3.3 吊挂机构

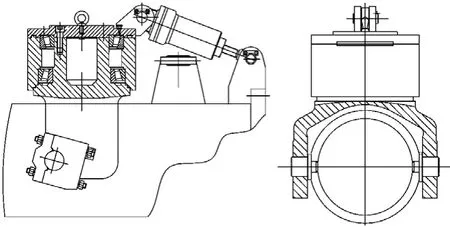

DDS型液压泥炮的吊挂机构具有较好的调节性和安全性。它是通过鞍座、连接部件及缓冲器组成(图6)。

鞍座与悬臂是通过一对圆锥滚子轴承配合上盖刚性联接,缓冲器一端与吊挂上盖相铰接,另一端则与打泥机构尾部耳环相铰接。泥炮在堵口位置进行打泥作业时,打泥反力会通过打泥机构对悬臂产生一种附加扭矩,在该位置采用缓冲器连接的好处在于:因为缓冲器内部装有碟簧并在初始状态有一定的预压,在工作时既可以被拉伸,也可以被压缩,故打泥反力所产生的扭转力可以通过缓冲器自行弱化,另炮口在堵口位置受到铁渣及硬炮泥阻碍时可以自行调节,避免损坏吊挂和悬臂。缓冲器的另一优点体现在安装或使用过程中,若炮口对不准铁口,可通过调整缓冲器实现对炮口的微调。其调整的范围为向上400mm、向下250mm、左右200mm。

图6 吊挂机构装配图

在实际应用中,因炮身堵口瞬间会产生强大的冲击力,吊挂机构上部连接螺栓因大的剪切力容易断裂,使打泥机构整体脱落造成重大事故,因此,设计中除选用高强度螺栓外,在鞍座与上盖联接处增设一平键,有效改善了吊挂与旋臂的连接强度。

4 结语

DDS型液压泥炮具有便捷的操作性能和优良的结构形式,在完全满足打泥工艺所要求的回转、打泥、压炮及锁紧四个动作功能之余,还大幅简化了操作步骤,设备机构简单、结构紧凑、高度较低,便于现场操作,且已广泛应用于国内大型钢铁公司。