水淬辊的故障分析及结构改进

2021-03-03李铭姚贵英

李铭,姚贵英

(1.河北工程大学 机械与装备工程学院,河北 邯郸 056038;2.郑州工业应用技术学院,河南 郑州 451150)

水淬段是冷轧连续退火炉的最后一道工艺,其目的在于将经过退火后的带钢进行二次冷却,最终冷却至室温。而水淬辊是水淬段重要的工作辊,水淬辊的稳定性直接影响着生产的连续性。在生产过程中,3支水淬辊呈三角状布置在水淬槽中。

2019年,某钢铁企业冷轧连退线在日常的现场点检中发现三角状上端的水淬辊有异响,且传动部分的温度出现异常。利用检修时间对水淬辊进行开炉检查,检查时发现两侧支撑板与法兰连接处的螺栓出现一定程度的松动,并有两条螺栓断裂,如图1所示,随即对水淬辊进行下机更换。供货厂家针对此次事故对水淬辊进行了结构改进,改进的方法是采用焊接的方式代替螺栓连接和键连接,将连接法兰、辊子外壁与支撑板相焊接,水淬辊中轴与连接法兰也采用焊接的形式进行连接。将改进后的辊子进行上机使用,不久水淬辊的轴颈处发生断裂,如图2所示。尔后对水淬辊中轴进行检查,发现中轴在与连接法兰满焊连接后,轴身出现了损伤,这是中轴断裂的主要原因。

为避免水淬辊在生产过程中出现事故,应从水淬辊的受力方面进行分析,确定水淬辊故障的原因,对事故进行提前预防,以减少因事故带来的经济损失。

图1 螺栓断裂

图2 中轴断裂

1 模态分析

1.1 模态分析的目的

模态分析的目的是得到水淬辊的固有频率和振型。机构的振动其实为各阶振型的线性叠加,但是在各阶振型中低阶振型对机构的影响比高阶振型对机构的影响大很多,因此在进行振动特性分析时通常只分析其前5~10阶振型即可。本文分析水淬辊的前5阶振型。

图3 水淬辊三维模型

图4 水淬辊网格划分图

水淬辊若发生共振会引起剧烈振动,造成过早的疲劳损坏。因此水淬辊在工作时,为有效避免共振应满足一定的转速要求。水淬辊最高转速(临界转速)比固有频率对应的临界转速低15%,即。

1.2 模态分析结果

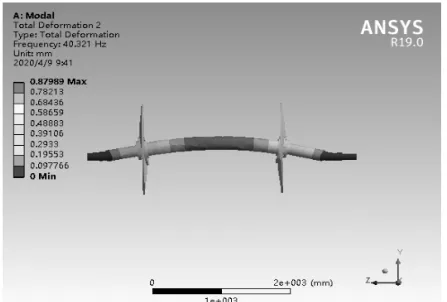

由于水淬辊外壁并不是失效位置,因此在显示结果时,将辊子外壁隐藏以便准确观察其他位置的变形情况。模态分析得出的各阶固有频率、最大变形及振型描述如表1所示。第1阶、第2阶模态分析结果云图如图5、图6所示。

表1 模态分析结果

图5 一阶振型

图6 二阶振型

通过一阶振型的固有频率可以求出临界转速nmax2058rad/min。调取PLC数据块存储的传动数据,在产线速度Vmax=140m/min时,水淬辊转速n=1500rad/min<2058rad/min,故水淬辊在工作时不会产生共振现象,所以进一步对水淬辊进行静力学分析。

2 静力学分析

水淬辊在转动时,主要承受三个力,分别是张力、重力以及电机的扭矩。

2.1 张力

调取PLC中的数据块,可以得出在产线速度Vmax=140m/min时,最大张力T=22kN,故水淬辊所受压力

F=T×(sinA+sinB)

=22×(sin40.28° +sin40.28° )=28.45kN

2.2 重力

由于整个辊子尺寸较大,且轧辊的轴与辊身仅由法兰连接,所以重力是不可忽略的一个因素。经SOLIDWORKS建模并赋予材料后计算得:辊身重量为2327Kg,轴的重量为:908Kg。则整个水淬辊的重力G=31703N

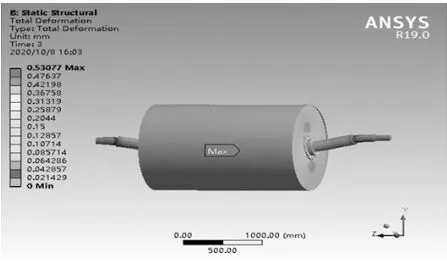

2.3 扭矩

减速机的输出扭矩

其中使用系数u选取1.7。

在Solution中 添 加Equivalent stress和Total deformation选项,即可得到水淬辊的等效应力云图和总体位移的云图,如图7、图8所示。

图7 水淬辊应力云图

图8 水淬辊位移云图

(1)由应力云图可以看出:连接法兰螺栓的应力最大。螺栓所承受的最大应力为260.42MPa,而根据螺栓的机械性能参数,性能等级为5.6的螺栓对应的屈服强度是300MPa,而若安全因子取1.2,则260.42×1.2=312.504MPa>300MPa。由此可见,螺栓的选择存在问题,这是螺栓松动断裂的原因之一。

(2)由总位移云图可以看出:水淬辊轴中心位置的位移量最大,dfmax=0.55468mm。由于轴的弯曲变形,法兰盘与辊身支撑板均发生变形,支撑板上端凹进去下端凸出来,支撑板最大位移为0.311mm,这是螺栓断裂的重要原因。

根据现有情况,可以对水淬辊进行结构优化,减小水淬辊轴整体的变形位移量,从而可以减小螺栓因支撑板变形而产生的应力,使水淬辊的使用寿命更长。

3 疲劳强度分析

水淬辊是水淬辊传动系统的重要组成部分,能准确的确定水淬辊模型的使用寿命对于预防生产事故具有很大的帮助,疲劳破坏不同于强度破坏,它是一个积累的过程,而且在这过程中受到很多复杂因素的影响。通过workbench对水淬辊模型进行疲劳分析。

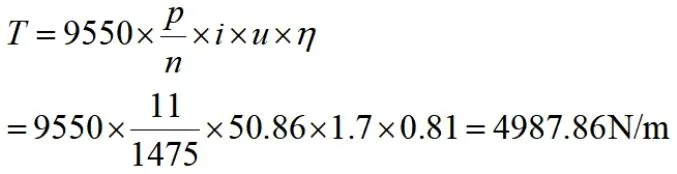

水淬辊的疲劳分析将在模型的导入、网格的划分、约束和载荷施加的前提下进行的,在此不再赘述模型导入、网格划分以及约束和载荷的施加情况。水淬辊模型疲劳分析结果如图9所示。

由寿命云图可以看出,加载对称循环应力后,水淬辊螺栓的寿命Nf只有32803cycles。由此可知,水淬辊的破坏属于疲劳破坏,其螺栓位置是首先破坏的位置。这为后面的结构改进提供理论基础。

4 结构改进

方案一:参照厂家给的优化方案,在原始设计的基础上,将连接法兰、辊子外壁与支撑板相焊接,水淬辊中轴与连接法兰也采用焊接形式,即用焊接的形式代替了螺栓连接和键连接,如图10所示。

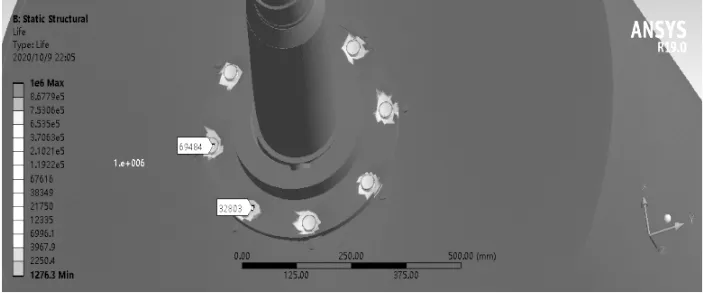

水淬辊按上述方案焊接后,张力最大的工况下水淬辊位移云图如图11所示,应力云图如图12所示。

图9 水淬辊寿命云图

图10 填角焊接方式焊接的水淬辊三维图

图11 水淬辊位移云图

图12 水淬辊应力云图

由张力最大工况下的水淬辊应力云图可知:以焊接代替螺栓连接和键连接以后,水淬辊最大应力点仍然出现在螺栓连接处,其最大应力由原来的260.42MPa降为215.25MPa,下降效果明显。

由张力最大工况下的水淬辊位移云图可知:以焊接代替螺栓连接和键连接以后,水淬辊最大位移点仍然出现在水淬辊中轴位置,且最大位移与原始设计基本保持不变,即由原来的最大位移0.55468mm减小为0.53077mm。

方案二:在水淬辊支撑板加厚的前提下,加装6条支撑筋板来防止支撑板的凹凸变形。如图13所示。

水淬辊支撑板按图13所示方案加装6条支撑筋板后,张力最大工况下水淬辊位移云图如图14所示,应力云图如图15所示。

图13 加装筋板的水淬辊三维图

图14 水淬辊位移云图

图15 水淬辊应力云图

由张力最大工况下的水淬辊位移云图可知:在水淬辊支撑板加厚的基础上加装支撑筋板以后,水淬辊最大位移点仍然出现在水淬辊中轴位置,但其最大位移由原来的0.55468mm降低到0.13914mm,效果十分显著。

由张力最大工况下的水淬辊应力云图可知:在水淬辊支撑板加厚的基础上加装支撑筋板以后,水淬辊最大应力点不再是连接法兰螺栓处,而变成了轴肩处。由于水淬辊模型在建模时简化了圆角和倒角,所以实际轴肩圆角处所受应力小于模拟出的129.83MPa。与原来相比,应力大幅降低,且效果亦十分显著。

综合以上分析并结合连退线的生产及现场布置情况,选择方案二为水淬辊的改进方案。

5 结语

本文通过ANSYS分析得出水淬辊螺栓松动断裂的原因,根据分析出的原因对水淬辊进行合理的优化,最终得到变形小、受力小的水淬辊模型。为现场设备提供了合理的建议,以达到降低产线事故率以及减少生产线的经济损失的目的。