不同树龄尾巨桉无性系木材机械加工性能研究

2021-03-03黄腾华王军锋宋恋环雷福娟冯沁雄

黄腾华,王军锋,宋恋环,雷福娟,栾 洁,冯沁雄

(广西壮族自治区林业科学研究院 广西木材资源培育质量控制工程技术研究中心,广西南宁 530002)

尾巨桉(Eucalyptus urophylla×E. grandis)是尾叶桉(E. urophylla)和巨桉(E. grandis)杂交的无性系,是我国南方大面积种植的速生桉品种之一,具有生长快速、树干匀称通直和木材产量高等特点。尾巨桉木材在加工和使用过程中易变形开裂,目前,对其木材的利用主要为将其加工成小单元(纤维、刨花和单板等),用于人造板加工和造纸等方面;也可用于制作木门板芯和实木衣架等,有较高的经济价值[1-4]。尾巨桉无性系自引种以来,在其木材干燥、木材解剖构造和木材材性等方面已有大量研究[5-8],但在机械加工方面的研究较少。木材机械加工性能的研究始于上世纪末,研究者已进行了部分树种机械加工性能的研究[9-15],并对尾叶桉、巨桉、赤桉(E. camaldulensis)、大花序桉(E. cloeziana)、细叶桉(E.teretcornis)和粗皮桉(E.pellits)等大径级桉树木材的机械加工性能进行了研究[16-17]。本研究以5年生和7年生尾巨桉无性系木材为对象,对其刨削、砂削、钻削、铣削、开榫和车削6项机械加工性能进行全面测试、分析及评价,获得了6项机械加工性能的参数。了解了尾巨桉不同树龄木材的机械加工性能特点,可为尾巨桉无性系定向培育及其木材的高附加值加工利用提供参考。

1 材料与方法

1.1 试验材料

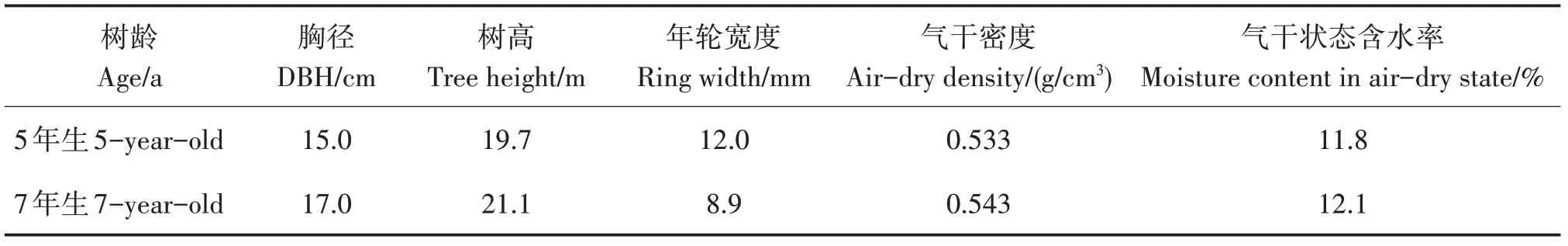

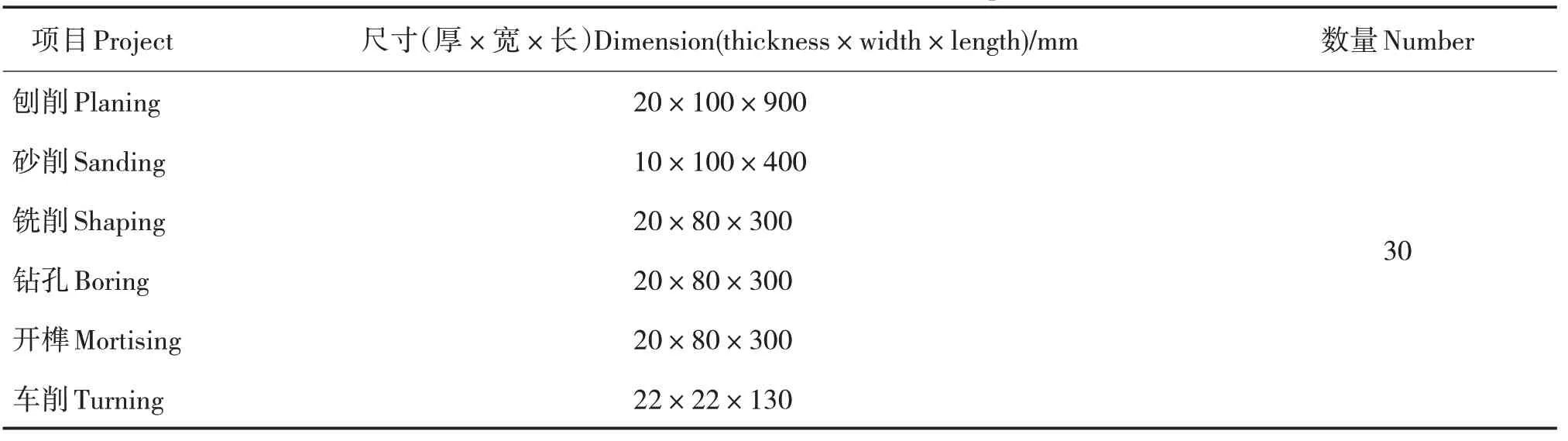

试材采自广西壮族自治区国有维都林场龙凤山分场[4]。采集了5年生和7年生尾巨桉无性系试材,每个树龄采集5株(表1)。试件的尺寸和数量见表2,样品采用简单随机抽取。

表1 不同树龄尾巨桉试材基本情况Tab.1 Basic situation of E.urophylla×E.grandis wood at different ages

表2 试件尺寸及数量Tab.2 Dimension and number of samples

1.2 试验及评价方法

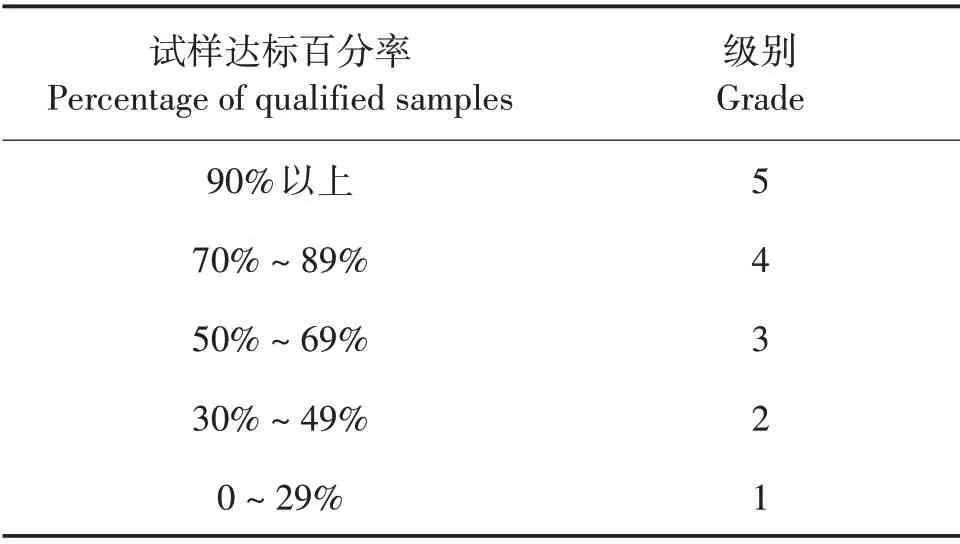

以5年生和7年生尾巨桉无性系木材为试材,参照LY/T 2054-2012[18],分别对其机械加工性能(刨削、砂削、钻削、铣削、开榫和车削)进行测试,并根据试验标准进行等级评定,将加工质量分为5个等级。根据各项目在木材机械加工生产中的重要性,将刨削、砂削、铣削和车削的加权数定为2,钻削和开榫的加权数定为1;根据每个测试项目试样的达标率,确定其质量级别(表3);每个测试项目的质量级别乘以其加权数得到每个测试项目的得分,将6 项得分相加得出总分,获得综合加工性能得分,满分为50分。

表3 单项测试质量级别的划分标准Tab.3 Classification standard of single test quality level

1.3 试验设备和条件

1.3.1 刨削

主要设备为MB106D 型自动进料单面木工压刨床。使用新刃磨的锐利刀具,刀具数量为3,调整刨刀的楔角为30°,主轴转速为5 000 r/min,刨削深度为1.6 mm,进料速度选取目前实木加工厂常用的6 m/min 和9 m/min。使用直刀,且1 次只刨削1 个面。根据刨削缺陷的主要类型(削片压痕、凹凸纹、毛刺、毛刺沟痕和表面粗糙度)及其程度,将试样分为5 个等级。一级为优秀,没有缺陷,记5分;二级为良好,存在轻微缺陷,可通过120 目砂纸轻磨消除,记4 分;三级为中等,存在面积较大的轻微缺陷,可通过120 目砂纸打磨消除,记3 分;四级为较差,存在较大和较深的刨削缺陷,不能或很难通过砂纸打磨消除,记2 分;五级为极差,存在严重刨削缺陷,记1 分。并将1 级试样所占百分率作为刨削性能比较百分率。

1.3.2 砂削

采用R-RP630 双砂架宽带砂光机,使用纸质砂带。选择经4 次刨削加工处理后的试样,采用磨料粒度为120 目的砂带砂光两次[10],砂光的进料速度为6 m/min,砂削厚度为0.6 mm。砂光处理后,采用HANDYSURF E-35B 便携式表面粗糙度测量仪,对试样砂削后的表面粗糙度参数Ra、Rz 和RSm 进行测量。每个试件随机选取5个无缺陷的位置进行测量,取平均值。粗糙度测量时,设备参数设置为评定长度(截止波长)2.50 mm,测量长度12.50 mm。根据砂削缺陷的主要类型(凹凸纹、毛刺沟痕和表面粗糙度)及其程度,将试样分为5 个等级,并将1级(无缺陷试样)所占百分率作为砂削试样达标率。

1.3.3 钻削

采用Z4116型木工钻床。手动进料,转速可调。选择钻头直径为25 mm的麻花钻(单螺纹实心钻)和带有沉割刀的圆形中心钻。根据生产的实际情况,使用麻花钻时,转速为500 r/min;使用圆形沉割刀中心钻时,转速为2 600 r/min。匀速进料以保证钻头正常切削且不撕裂木材,对所有试样均进行横向钻削,每个试样用两种钻头各加工1 个孔。根据钻削缺陷的主要类型(毛刺、毛刺沟痕和表面粗糙度)及其程度,将试样分为5个等级。确定1和2级钻削试样数量的百分比,并将其作为钻削试样达标率。

1.3.4 铣削

采用MX5117B 型单轴立式木工铣床。手动进料,使用新刃磨的锐利刀具,主轴转速为10 000 r/min。在铣削加工前,先采用细木工带锯初步加工出具有相同形状的试样,然后采用铣床按顺纹理方向一次铣削成型。根据铣削缺陷的主要类型(削片压痕、凹凸纹、毛刺和表面粗糙度)及其程度,将试样分为5 个等级。确定1 和2 级铣削试样数量的百分比,并将其作为铣削试样达标率。

1.3.5 开榫

采用MS362 型立式单轴榫槽机。手动进料,主轴转速为2 860 r/min。采用规格为12.5 mm 的方形空心凿加工方形贯通榫眼,并在加工时尽可能使榫眼两边垂直于木材纹理,另两边平行于木材纹理。每个试样进行两次榫眼加工,开榫加工时试样下放置垫板,保证垫板与试样紧密接触。根据开榫缺陷的主要类型(毛刺、毛刺沟痕和表面粗糙度)及其程度,将试样分为5个等级。确定1、2和3级开榫试样数量的百分比,并将其作为开榫试样达标率。

1.3.6 车削

采用马氏MC3022 仿形木工车床。手动进料,主轴转速为2 800 r/min,刀具材料为硬质合金。根据生产实际情况,采用直齿刀具和靠模定型的方法。最大车削量约8 mm。车削加工后,采用150 目砂纸对试样进行手工打磨。根据车削缺陷的主要类型(毛刺、毛刺沟痕和表面粗糙度)及其程度,将试样分为5 个等级。确定1、2 和3 级车削试样数量的百分比,并将其作为车削试样达标率。

2 结果与分析

2.1 刨削

当切削深度为1.6 mm、进料速度为6 m/min 时(处理1),5年生木材刨削加工1、2、3、4 和5 级试样占比分别为20%、33%、23%、17%和7%,7年生木材占比分别为27%、11%、24%、38%和0%(表4)。当切削深度为1.6 mm、进料速度为9 m/min(处理2)时,5年生木材刨削加工1、2、3、4 和5 级试样占比分别为13%、37%、7%、23%和20%;7年生木材占比分别为8%、24%、22%、35%和11%,且节子附近和心边材交界处易出现较严重的削片压痕和毛刺沟痕等缺陷。进料速度对不同树龄木材的刨削质量有影响,进料速度从6 m/min升至9 m/min,刨削缺陷的严重程度增加,试样的加工质量下降。进料速度为6 m/min 时,7年生木材的刨削质量较5年生好;进料速度为9 m/min 时,5年生木材的刨削质量较7年生好。综合考虑,5年生和7年生木材进行刨削加工时,进料速度宜采用6 m/min。

表4 不同刨削处理下试样各等级占比Tab.4 Percentage of grade 1 to 5 samples after different planning treatments(%)

2.2 砂削

5年生木材砂削加工1、2、3、4 和5 级试样占比分别为23%、47%、20%、10%和0%,达标率为23%;7年生木材占比分别为57%、24%、11%、8%和0%,达标率为57%(表5)。7年生木材砂削质量较5年生好,试样达标率约为5年生的2.5倍。粗糙度测试结果显示,5年生试样的Ra、Rz 和Rsm 分别为6.5、44.4 和400.5,7年生分别为6.1、41.4 和392.9,7年生试样的Ra、Rz和Rsm均较5年生小,表明7年生试材的表面质量较5年生好。主要的砂削缺陷为绒毛。经砂削后,大部分刨削缺陷被消除,节子周围加工质量的改善显著。因此,砂削是木材刨削后必要的加工工序。

表5 砂削加工后试样各等级占比Tab.5 Percentage of gradee 1 to 5 samples after sanding (%)

2.3 钻削

采用圆形沉割刀中心钻钻孔时,钻孔质量高于麻花钻,1 级试样占比为100%;孔壁整洁且较光滑,孔上周缘无任何压溃、毛刺和撕裂等缺陷;孔下周缘的加工质量略差,部分试样存在少量毛刺,可通过调整垫板与被加工试样的接触位置,进一步减少或消除(表6)。采用麻花钻钻孔时,7年生木材的1和2 级试样占比较5年生高,达标率分别为58%和33%。麻花钻钻孔的主要缺陷为毛刺、撕裂和孔壁粗糙等。从总体情况来看,采用两种钻头进行加工时,孔的上周边缘加工质量均优于下周,缺陷主要集中在孔的下周边。因此,进行钻削加工时,应在试样下方加垫板,且垫板与试样应紧密接触,以减少下周边缘缺陷的发生,提高加工质量。

表6 钻削加工后试样各等级占比Tab.6 Percentage of grade 1 to 5 samples after boring (%)

2.4 铣削

5年生木材铣削加工1、2、3、4 和5 级试样占比分别为0%、55%、38%、7%和0%,7年生木材占比分别为3%、65%、29%、3%和0%(表7)。5年生和7年生木材铣削质量均较差,达标率分别为55%和68%,7年生木材的铣削质量总体上较5年生好。

表7 铣削加工后试样各等级占比Tab.7 Percentage of gradee 1 to 5 sample after shaping (%)

2.5 开榫

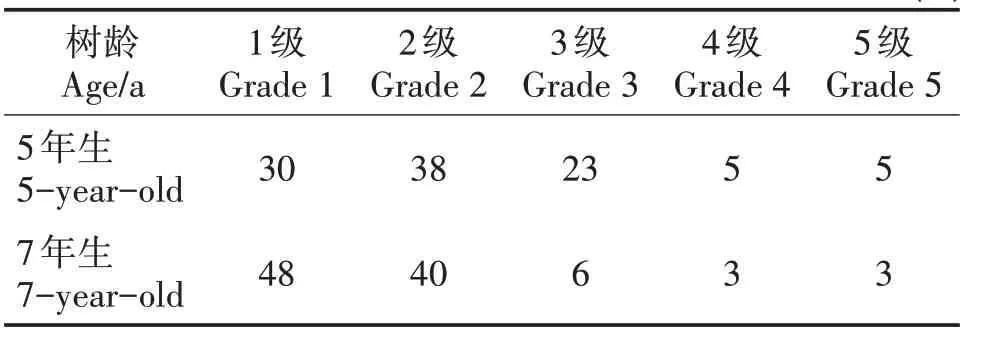

5年生木材开榫加工1、2和3级试样占比分别为30%、38%和23%,达标率为91%;7年生木材占比分别为48%、40%和6%,达标率为94%(表8)。开榫加工的主要缺陷为毛刺、毛刺沟痕和下缘撕裂等,缺陷的破坏程度较钻孔时严重。孔壁毛刺及毛刺沟痕为发生率最高的缺陷。与钻孔加工相似,榫眼上缘的加工质量明显比下缘好,毛刺和撕裂大部分发生在孔下缘。进行榫眼加工时,试样在垂直纹理方向上受到的冲击比钻孔时大很多,导致榫眼孔缘周围的木材纤维不能被正常切割,在榫眼下缘极易产生毛刺或撕裂。因此,加工不惯通的榫眼容易获得较好的加工质量。

表8 开榫加工后试件各等级占比Tab.8 Percentage of grade 1 to 5 samples after mortising (%)

2.6 车削

5年生木材车削加工1、2 和3 级试样占比分别为0%、5%和15%,达标率为20%;7年生木材占比分别为3%、40%和30%,达标率为73%(表9)。7年生木材的车削质量较5年生好。车削加工的主要缺陷为毛刺和毛刺沟痕,部分试样出现崩角现象。5年生木材的车削加工缺陷较严重,大部分试样经过150 目砂纸打磨后仍有缺陷。7年生木材更适合用于需车削加工的部件。

表9 车削加工后试件各等级占比Tab.9 Percentage of grade 1 to 5 samples after turning (%)

2.7 机械加工性能综合评定结果

参照LY/T 2054-2012[18],结合每个加工项目的试样达标率,及每个项目对应的级别,得出不同树龄尾巨桉木材机械加工性能在各加工项目上的等级结果(表10);再根据各项目的加权数及对应的级别,得出各项目的得分(表11);将6个项目的得分相加,得出不同树龄尾巨桉无性系木材各机械加工性能的总分。刨削试验以处理1 的结果进行评分;钻孔试验以圆形沉割刀中心钻的结果进行评分。在本试验条件下,5年生木材机械加工性能综合得分为26.8,7年生木材综合得分为36.6。7年生木材的综合机械加工性能较5年生好,更适用于实木加工利用。

表10 不同树龄木材机械加工性能在各试验项目上的等级Tab.10 Grade of machining properties of woods at different ages for various test items

表11 不同树龄木材机械加工性能得分Tab.11 Marks for machining properties of woods at different ages

3 结论

在刨削加工性能上,两个树龄尾巨桉无性系木材均表现为良,刨削深度为1.6 mm 时,进料速度宜采用6 m/min;在钻削和开榫加工性能上,两个树龄木材均表现为优;在砂削和车削加工性能上,5年生木材均表现为劣,7年生木材均表现为良;在铣削加工性能上,两个树龄木材均表现为良。

通过砂削,5年生和7年生尾巨桉无性系木材试样的节子周围和心边材交界处的加工质量得到明显改善,同时可去除毛刺和毛刺沟痕等刨切缺陷,因此,砂削是尾巨桉木材刨削加工后必要的加工工序。

采用圆形沉割刀中心钻钻孔时,5年生和7年生尾巨桉无性系木材无缺陷试样占比均为100%,其钻孔质量高于麻花钻。因此,对尾巨桉木材进行钻削时,应优先使用圆形沉割刀中心钻。

总体上,7年生尾巨桉无性系木材的综合机械加工性能较5年生好,表明7年生尾巨桉无性系木材更适用于实木加工利用。

本研究主要结合实际生产,从进料速度和加工质量等方面对不同树龄尾巨桉无性系木材的机械加工性能进行评价和分析,后续可对工作效率和动力消耗等进行综合分析。