液体火箭发动机自锁定机电伺服机构

2021-03-03郑起佳王智慧赵迎鑫

姜 洋,兰 天,郑起佳,王智慧,赵迎鑫

(北京精密机电控制设备研究所,北京 100076)

引 言

伺服机构是运载火箭的重要设备或系统,用于实现各子级的推力矢量控制。国内外主要的运载火箭多使用以伺服阀为核心的电液伺服机构[1-2]。我国目前的主力火箭“长征三号甲”系列1、2、3子级均采用电液伺服机构,其中3子级内部集成了液压锁紧机构,实现1、2级飞行段和3级滑翔段的摇摆发动机锁定功能[3-4]。随着商业航天市场高密度发射需求的增多和市场竞争的加剧,新型运载火箭注重快速测试发射和批量生产能力。目前,我国新一代中型运载火箭计划将测试发射模式由3级(分级组装、分级测试、分级运输)改为三平(整体水平组装、整体水平测试、整体水平运输),“三平”的特点是在技术厂房内将火箭水平整体组装、水平测试,测试完成后整体水平运输至发射阵地,然后起竖发射,可大大减少测发准备时间。传统电液伺服机构构成复杂,制造周期长,另外由于不可避免的微量泄漏,液压锁紧机构难于实现较大推力液体火箭发动机水平状态下的长时间零位锁定,难以满足批量生产和“三平”的需求。

近年来随着电驱动技术的发展,以伺服电机和丝杠传动机构为核心的机电伺服机构在航天领域得到了快速发展,其具有构成较简单、制造周期短的特点[5-7]。2012年首飞的欧洲“织女星”(Vega)火箭的1~4级采用机电伺服机构,其1、2、3子级均采用固体发动机[8]。固体火箭发动机有较好的零位保持能力,对零位锁紧没有特别的需求。2015年9月首飞的我国“长征六号”火箭3子级采用机电伺服机构,但发动机推力较小,伺服机构功率较低,只有几十W[9],设计上较容易实现。美国“半人马座号”(Centaurus)火箭液氢液氧上面级单发动机构型采用机电伺服机构[10],但没有水平测试和使用方面的报道。大推力液体火箭发动机由于转动惯量大,在水平下测试的锁定力矩较大,需要设计专门的锁定机构;此外,其自身结构固有频率较低,需要采用合适的结构谐振抑制控制策略。在上述两个方面,机电伺服机构具有一定的优势。

综上所述,为适应我国新一代中型运载火箭批量生产和“三平”敏捷发射需求,提出具有零位锁定功能的较大功率机电伺服机构的设计方案,并进行相应试验研究。

1 设计方案

1.1 系统方案及工作原理

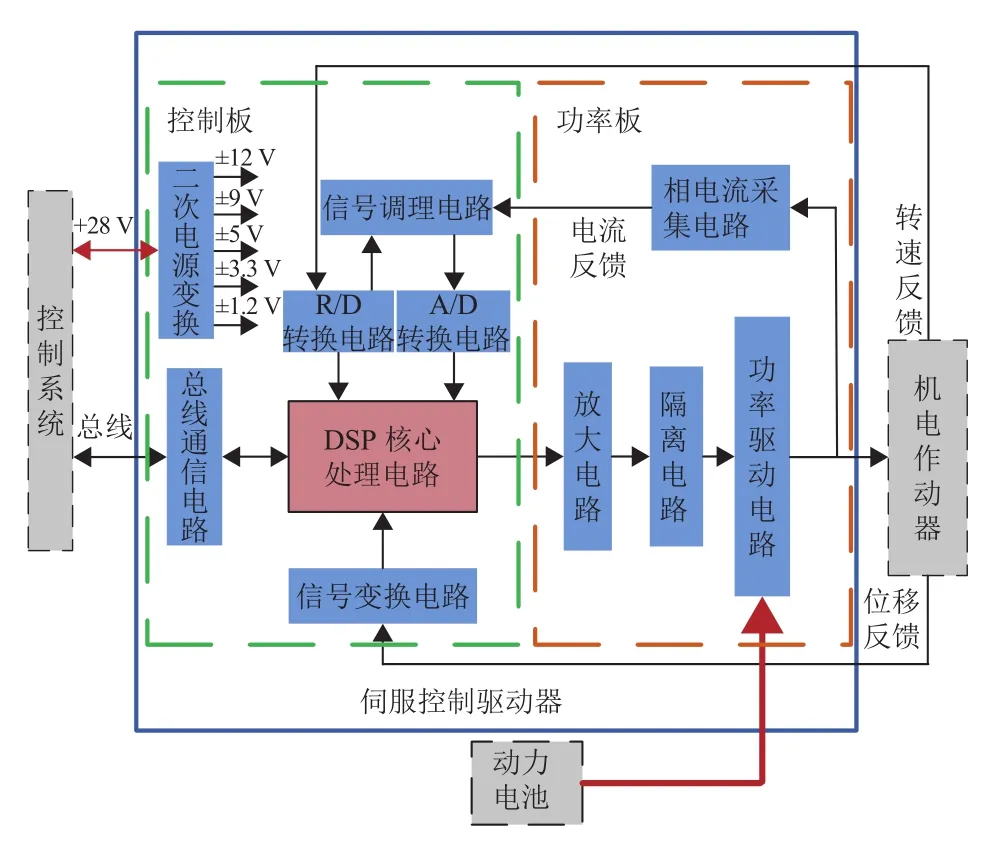

伺服机构由4台机电作动器、1台伺服控制驱动器和1块动力电池构成,因构成产品较多,也称机电伺服系统,如图1所示。

图1 机电伺服系统原理框图Fig. 1 Scheme of the EMAs

机电作动器摇摆发动机,伺服控制驱动器接收控制系统指令、驱动伺服电机并完成位置闭环控制计算,动力电池提供稳定的高压直流电能。

机电作动器由伺服电机、滚柱丝杠、反馈电位计、电磁锁等组成,伺服电机接收驱动信号,输出变方向、变转速的旋转运动,滚柱丝杠将旋转运动转化为直线运动,反馈电位计测量运动位移,电磁锁在断电状态下锁定。其中滚柱丝杠与滚珠丝杠的结构相似,两者的区别在于滚柱丝杠载荷传递元件为螺纹滚柱,是典型的线接触,而滚珠丝杠载荷传递元件为滚珠,是点接触,负载通过众多接触线迅速释放,从而能有更高的抗冲击能力,可以显著提高可靠性[11-13]。采用永磁式电磁制动器,依靠永磁体产生的磁吸合力制动,无需消耗外部能量,制动转矩密度大,可靠性高,既可以用于紧急制动,又能用于零位锁紧[14-15]。

伺服控制驱动器采用成熟产品,包含数字信号处理(Digital Signal Processing,DSP)核心处理电路、总线通信电路、A/D转换电路、R/D转换电路、信号调理电路、过流保护电路、功率驱动电路、二次电源变换电路和相电流采集电路等,工作原理如图2所示。DSP同时完成电机速度环、电流环控制和机电作动器位置环的控制。

图2 控制驱动器原理框图Fig. 2 Scheme of motor control electronics

动力电池选用货架热电池产品,包含电极、外壳、保温层、电堆和点火装置等,用外电激活电点火,进而点燃电池堆中单体电池的加热物质,短时间内将电池加热到电解质熔融温度,形成高导电率的离子导体,输出电能,相比普通的银锌电池和锂离子电池,其电解质是固体的,在熔化前,电池是惰性的,可长时间贮存,无自放电,无需电能管理及充放电电路,功率密度高,安全可靠[16]。

在“三平”测发模式下,机电伺服机构需要具备水平运输过程中的发动机零位锁定、水平测试状态下持续大扭矩输出和液体发动机低频谐振抑制等能力。

1.2 性能参数

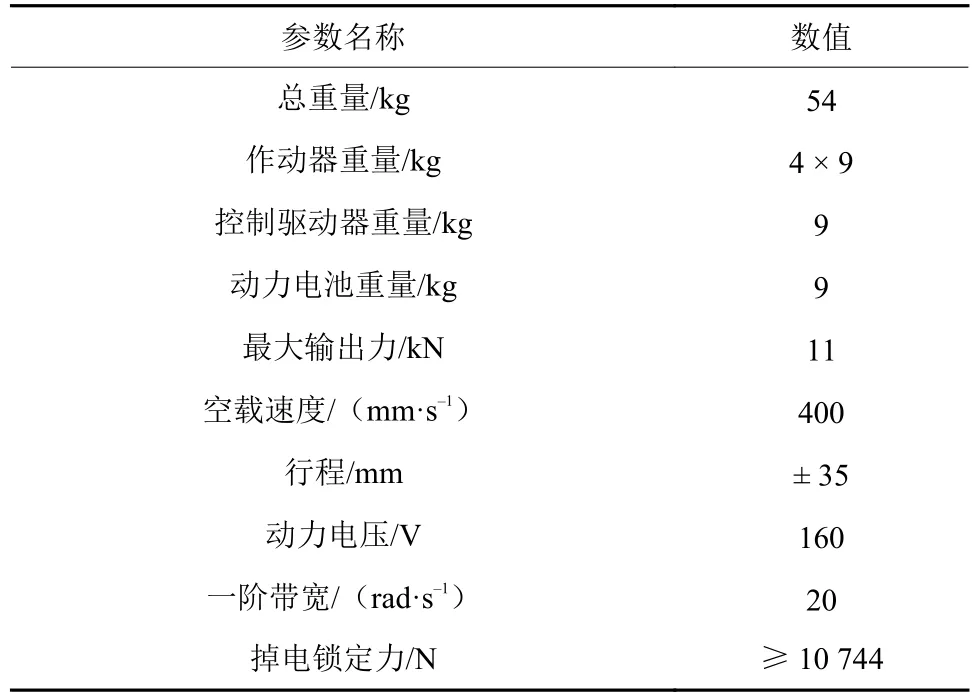

机电伺服机构主要性能参数如表1所示。

表1 机电伺服机构基本参数表Table 1 Basic parameters for EMA

机电伺服机构总重54 kg,与现役的同等功率级别电液伺服机构相比,重量减轻16.9%,且结构简单,生产链条短,适宜批量生产。选用160 V电压,是因为该等级航天伺服控制驱动器和电池产品丰富,电力电子元件成熟可靠,可以选用货架产品。

1.3 结构设计

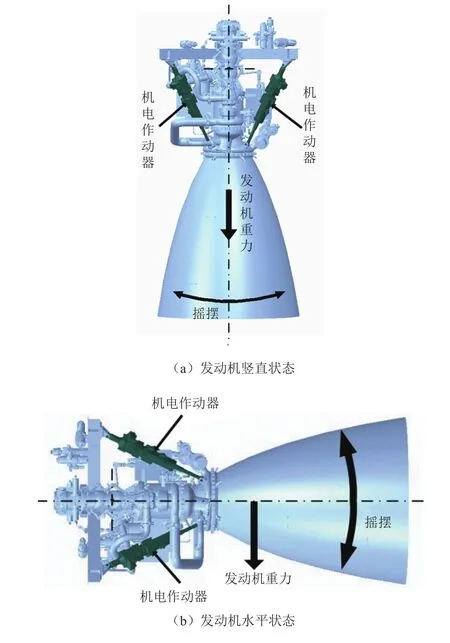

控制驱动器和动力电池安装在火箭发动机尾舱,机电作动器与我国8 t液氢液氧发动机三维模装如图3所示。

图3(a)是火箭竖直状态,发动机重力的作用线通过摇摆中心,不产生力矩,伺服机构不工作时不需要提供锁定力矩,工作时负载力矩与飞行状态相同。图3(b)是火箭水平状态,发动机重力作用线不通过摇摆中心,将产生重力力矩。在水平运输过程中,为避免发动机发生非预期的碰撞,伺服机构需提供锁定力矩保持发动机处于水平状态;在水平测试时,因重力力矩较大,伺服机构的工作力矩比飞行状态要大得多,电机大电流工作时间较长,发热会比较严重,要求产品应具备此种工况下的工作能力。

图3 机电作动器三维模装Fig. 3 EMA 3D assembly

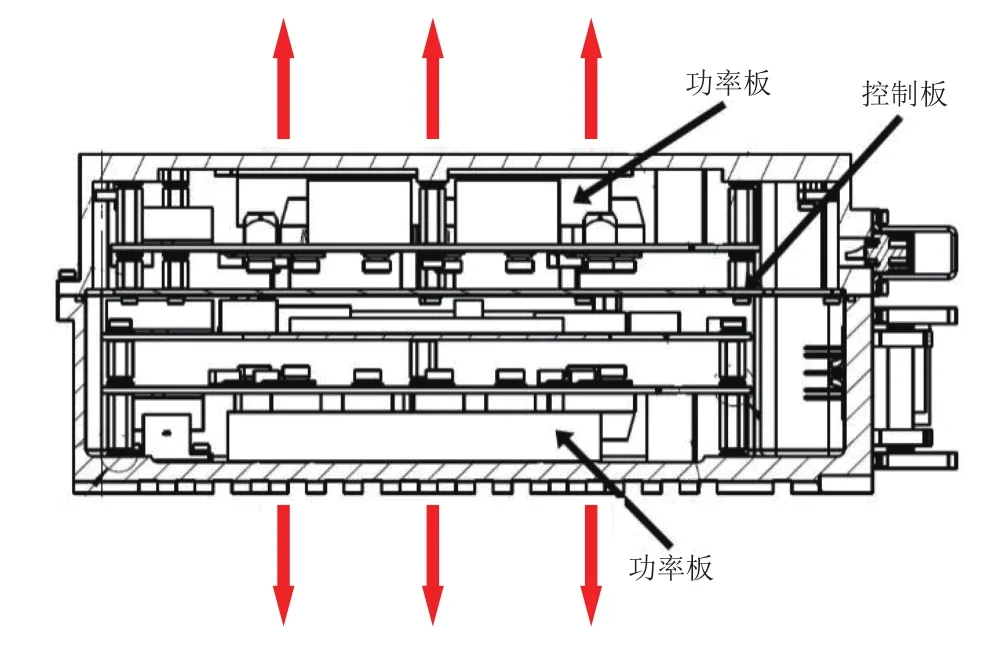

伺服控制驱动器壳体采用两部分组成,上壳体、下壳体分别安装两个驱动板组件,可以利用壳体快速地将功率器件产生的热量传到外界,结构如图4所示。

图4 伺服控制驱动器结构Fig. 4 Motor control electronics

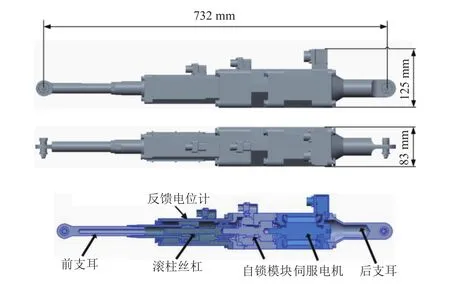

机电作动器外形包络及内部结构三维图如图5所示。

图5 机电作动器三维图Fig. 5 EMA

机电作动器采用直驱式结构,伺服电机、自锁定模块和滚柱丝杠副沿轴线布置,伺服电机直接驱动滚柱丝杠副,取消了中间减速器,简化系统构成,避免了旋臂式电机安装结构,更加强壮。内部各组件成独立模块,采用紧固件连接,可进行独立装配与调试,适宜批量生产。伺服电机采用永磁同步电机,机械特性优良,具有重量轻、体积小与电流利用效率高的优势。滚柱丝杠副采用滚柱非循环式单螺母滚柱丝杠,并在丝杠螺母表面安装双冗余板片式反馈电位计,双路冗余位移信号,可靠性高。机电作动器整体外形包络小,适宜安装在狭长的空间内。

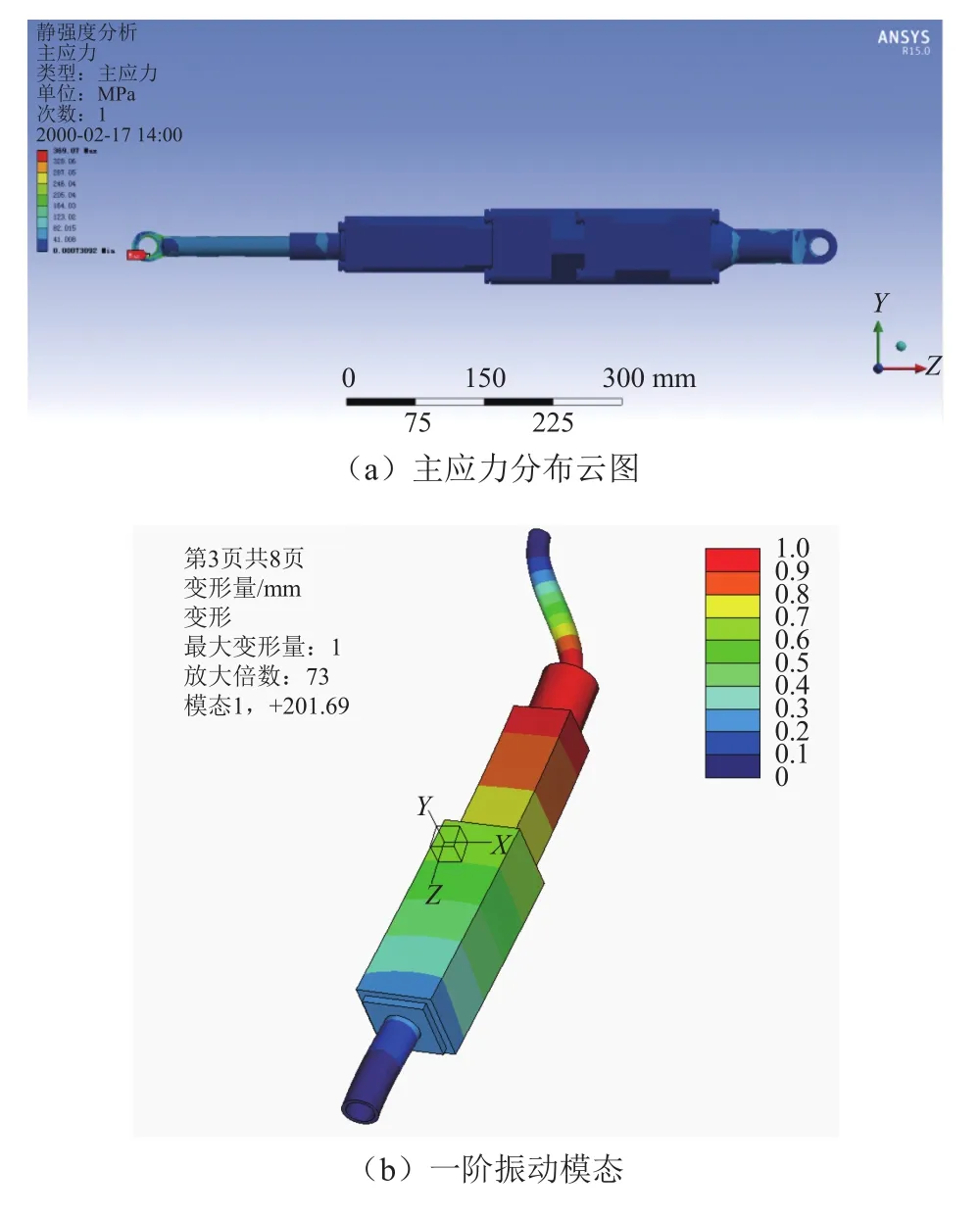

串联结构机电作动器各模块均需承受负载力及锁定力,需利用强度仿真进行结构优化;另外两端铰接的安装结构容易出现低频振动模态,需利用模态仿真进行谐振频率管理,仿真结果如图6所示。

图6 结构仿真结果Fig. 6 Images of structural simulation analysis

图6(a)是机电作动器在1.5倍最大锁定力作用下的仿真结果,最大应力为369.07 MPa,零件材料0Cr17Ni4Cu4Nb,材料强度极限σb=1 079 MPa,计算剩余安全系数S=1.9,满足结构强度要求;图6(b)是采用两端支撑结构下机电作动器的1阶振动模态,频率为201 Hz,高于我国8 t氢氧发动机谐振频率14.3 Hz(90 rad/s)10倍以上,满足设计要求。

1.4 自锁定设计

1.4.1 电磁锁定模块设计

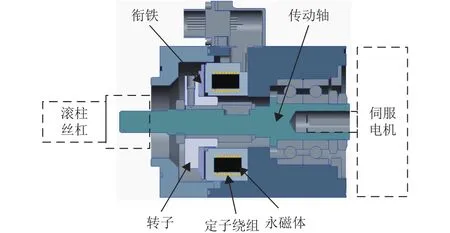

采用永磁摩擦片式制动器(简称“电磁锁”),结构设计如图7所示。

图7 自锁定模块结构图Fig. 7 Self-locking module

自锁定模块主要由转子、衔铁、定子绕组、永磁体、传动轴等组成,其中转子与传动轴连接固定,衔铁通过弹簧片与转子连接,与定子间存在一定气隙。在定子绕组断电状态下,永磁体将衔铁吸合在定子表面,在衔铁与定子的摩擦扭矩作用下转子在一定的扭矩范围内不能转动,实现锁定功能;在定子绕组通电时,电磁场与永磁体磁场方向相反,大小相近,根据叠加原理,定子对外不表现磁性,衔铁在弹簧片拉力的作用下脱离定子表面,转子可自由转动,实现解锁功能。

锁定力矩计算公式如下

其中:Ts为锁定力矩;mb为发动机摇摆质量;a为垂向复合加速度,水平运输时要求3 g,水平测试时为1 g;re为发动机质心到摇摆中心的距离;i为机电作动器的总减速比。

计算水平运输和水平测试过程中自锁定模块传动轴上的锁定力矩分别为6.84 N·m和2.28 N·m,对应机电作动器的锁定力分别为10 744 N和3 581 N。

1.4.2 水平测试流程设计

自锁定伺服机构在进行水平测试时,涉及到电磁锁控制电、伺服控制驱动器电源和伺服动力电源的上电与下电,由于重力力矩的作用在伺服机构内各电源上下电顺序异常时可能发生发动机碰撞、伺服开环等严重事故,因此需开展测试流程设计,流程如下:

1)非工作状态,电磁锁断电锁定,伺服机构锁定在零位,发动机保持水平状态;

2)测试开始时刻,伺服控制驱动器上电,动力电源上电,电磁锁上电解锁,伺服机构进入闭环控制,伺服机构输出维持发动机水平;

3)测试中,电磁锁保持解锁状态,伺服机构闭环控制,发动机摆角跟随控制指令;

4)测试结束时刻,伺服机构回到零位,电磁锁断电锁定,动力电源下电,控制驱动器下电,发动机保持水平状态。

测试中伺服机构需要在恒定重力力矩下维持发动机水平状态,并在零位附近进行持续调整,伺服电机及伺服控制驱动器会持续发热,产品应有合理的热设计。

1.5 控制策略设计

机电伺服机构控制模型如图8所示。

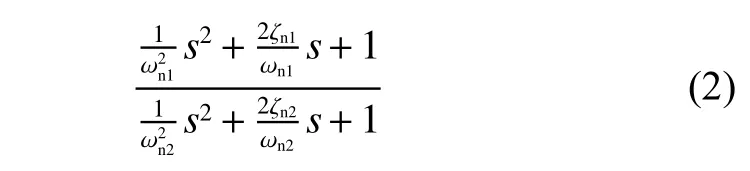

由于液体火箭发动机谐振倾向严重,其固有频率只是同等推力固体发动机的1/5~1/3,需要在伺服机构上采用相应控制策略加以抑制,如动压反馈和陷波补偿等[16]。国内外机电伺服机构多用于舵和固体发动机控制,其固有频率较高,采用一般的PID控制或自适应控制解决系统非线性问题[17-19],欧洲Vega火箭一子级为实现更高的动态特性,借鉴电液伺服机构中的动压反馈,采用了动态力反馈补偿[20],但就如同动压反馈,需增加额外的传感器,系统的复杂性和成本均会增加。由于机电伺服机构中数字控制驱动器必不可少,采用陷波网络是方便和经济的选择,数学表达如下

如果发动机的谐振频率为90 rad/s,设计陷波网络参数为:零点频率ωn1可取90 rad/s,极点频率ωn2可取90 rad/s,零点阻尼比ζn1可取0.02~0.06,极点阻尼比ζn2可取0.2~0.6,设计仿真与试验验证情况在第2节介绍。

2 试验研究

2.1 锁定及水平测试试验

2.1.1 锁定力试验

利用拉伸试验台进行机电伺服机构零位锁定力试验,照片如图9所示。

图9 锁定力测试试验Fig. 9 Lock force test

试验时施加1.5倍水平运输锁定力,保持24 h,零位偏差稳定在0.1°,可满足5~7 d甚至更长时间的水平运输过程技术要求。

2.1.2 水平工况试验

在重力力矩下,伺服机构进行水平工况试验,记录伺服电机和伺服控制驱动器表面温升情况,如图10所示。

图10 产品表面温度变化Fig. 10 The temperature of the products

试验结果表明,在20 min内,伺服电机表面温度自27 ℃上升至40 ℃,伺服控制驱动器表面温度自26 ℃上升至55 ℃,低于产品高温试验60 ℃的考核条件可满足一般火箭测试的需求。此外,基于“三平”测试实际需求,可以简化水平测试流程,只进行简单的极性检查,一次检查可以控制在很短的时间,例如1 min,配合电磁锁定功能,可以实现几乎不受限制的火箭多次重复测试,为简化、甚至无人现场操作的火箭测试提供了支撑。

2.2 频率特性试验

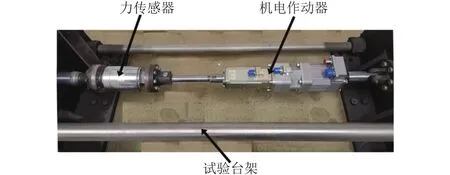

利用模拟发动机负载台进行频率特性试验,试验照片见图11,试验结果见图12。

图11 频率特性试验照片Fig. 11 Photo of the frequency response test

图12 频率特性仿真及试验结果Fig. 12 result of frequency response test and the simulation

试验结果表面在未加陷波网络补偿时,频率响应曲线在90 rad/s频率位置有明显的谐振现象,谐振峰超出指标要求;增加陷波网络补偿后,谐振峰得到很好的抑制,系统性能满足指标要求。

3 结 论

为适应我国新一代中型运载火箭批量生产和“三平”敏捷发射需求,提出了大推力液体火箭发动机自锁定机电伺服机构方案。采用基于永磁式电磁制动器的自锁定模块方案和基于陷波网络的谐振抑制控制策略,完成了一型紧凑的模块化串联式机电伺服机构,进行了锁定力试验、水平测试试验和频率特性试验。结果表明,较大功率的机电伺服机构可应用于液体火箭发动机,为我国新一代“三平”运载火箭提供技术支撑。