落地式多绳摩擦式提升机天轮装置异响分析及解决方案

2021-03-03赵光辉徐永福段秋华刘同欣

赵光辉,徐永福,段秋华,刘同欣

1洛阳矿山机械工程设计研究院有限责任公司 河南洛阳 471039

2矿山重型装备国家重点实验室 河南洛阳 471039

天轮装置用于落地式多绳摩擦式提升机,是提升机的主要承力部件之一,其结构设计水平的高低影响着提升系统的安全运行和企业的生产效率[1]。随着矿山生产规模的扩大和提升技术水平的提高,多绳摩擦式提升机的提升能力和规格越来越大,天轮装置上的负载也随之增大,如国内最大的落地式多绳摩擦式提升机 (JKMD-6.2×4 型提升机),其单个游动轮 (或固定轮)的受力达到 821 kN[2]。过大的载荷使得天轮装置在运行中经常出现异常响声,甚至连接螺栓被剪断等现象,影响矿井的安全生产,亟待解决。

1 天轮装置的结构

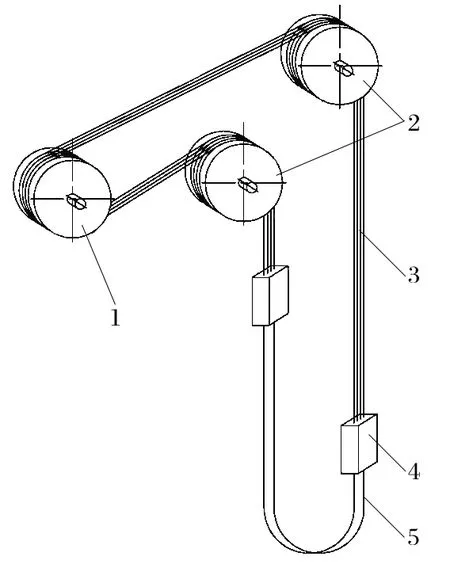

落地式多绳摩擦式提升机的提升系统如图 1 所示。天轮安装在井架上,其作用一是改变钢丝绳的方向;二是根据提升系统要求,调整提升容器的中心距。

图1 落地式多绳摩擦式提升机的提升系统Fig.1 Hoisting system of floored multi-rope friction hoist

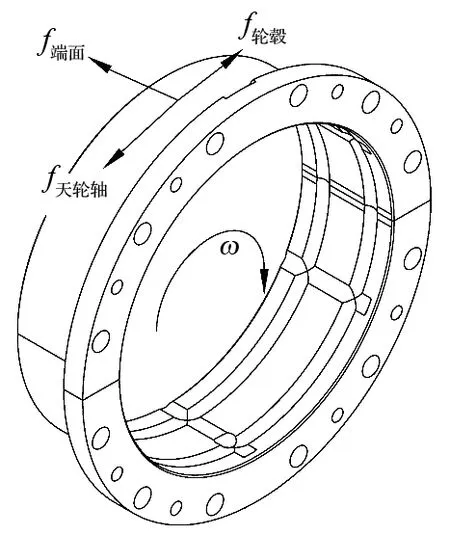

图2 天轮装置的结构Fig.2 Structure of head sheave

天轮装置的结构如图 2 所示。每套由 4 个单独的轮子组成,其中一个轮子用平键与天轮轴连接,称作固定轮;其他轮子相对天轮轴是游动的,称作游动轮。钢丝绳运动时带动固定轮转动,固定轮又带动天轮轴一起转动。每一个游动轮的轮毂与天轮轴之间装有 4 个两半式轴瓦,4 个轮子之间各有 0.2~0.5 mm的轴向间隙,当每条钢丝绳的线速度不完全相同时,游动轮与天轮轴之间可自由地相对转动[3-4]。

最外端游动轮用两半式卡箍轴向定位,卡箍安装在天轮轴环形槽内,其厚度在装配时进行磨配,以保证各游动轮之间的间隙为 0.2~0.5 mm[5],这样游动轮可以发生微小的轴向位移。

2 天轮装置异响原因分析

2.1 轴瓦的受力分析

轴瓦的受力如图 3 所示。提升机运行时,轴瓦受力主要为摩擦力。

图3 轴瓦受力分析Fig.3 Force analysis on bearing bush

2.1.1 轴瓦与天轮轴之间的摩擦力

单个轮体的受力

式中:Fmax为钢丝绳最大静张力,kN;α为钢丝绳出绳仰角,(°)。

轴瓦与天轮轴之间的摩擦力

式中:μ为摩擦因数。

轴瓦与天轮轴之间的摩擦力由轴瓦连接螺栓承担,力的大小与轴瓦和天轮轴间是否充分润滑有关。润滑充分时,f天轮轴较小,螺栓承受的剪切力较小;润滑不佳时,f天轮轴较大,螺栓承受的剪切力较大。因此必须保证螺栓的规格和数量,才能避免螺栓因承载力不够而被剪断。

2.1.2 轴瓦与轮毂之间的摩擦力

连接螺栓紧固后,轴瓦与轮毂结合面之间产生摩擦力,该摩擦力

式中:k为不平衡系数,取 0.75;z为螺栓数量,个;N为螺栓预紧力,N。

2.1.3 轴瓦端面与其他游动轮、固定轮或卡箍之间的摩擦力

提升容器的非正常摆动、提升中心线偏斜 (罐道偏斜)等因素会使游动轮受到轴向力作用,使游动轮与游动轮、固定轮或卡箍间产生摩擦力,该摩擦力

式中:n为游动轮数量,n=3;β为提升机主轴中心线与天轮轴线的夹角 (偏斜角),(°)。

天轮装置正常运转时,f轮毂>f天轮轴,f端面=0。

2.2 天轮装置异响原因分析

天轮装置出现异常声响,一般与轴瓦连接螺栓的断裂有关。导致螺栓断裂的直接原因是轴瓦和游动轮毂之间产生相对运动,这主要与以下因素有关。

(1)螺栓松动 轴瓦连接螺栓未紧固或者螺栓受力过大时,导致螺栓松动,造成f轮毂减小,使得f轮毂<f天轮轴。此时,轴瓦会产生圆周方向的相对运动,螺栓受切向力,并且随着相对运动的加大,螺栓所受剪切力也越来越大,直至螺栓被剪断。剪断的螺栓在轮毂端面形成沟槽,导致天轮运行时产生异响。

(2)轴瓦润滑不良 轴瓦润滑不良,导致轴瓦与主轴之间产生粘连,造成f天轮轴增大,使得f轮毂<f天轮轴。反复的正反向剪切力,使得连接螺栓逐渐被剪断。与此同时,轴瓦与天轮轴之间由充分润滑变为干摩擦,导致天轮运行时产生异响。

(3)提升中心线偏斜 提升容器的非正常摆动、罐道偏斜等使得提升机主轴中心线与天轮轴线之间存在一定的夹角,轴瓦端面会受到f端面的作用。此时,f端面≠0,从而引起轴瓦摩擦加剧,发出异响,连接螺栓出现松动而被剪断。

3 解决方案

笔者从提高轴瓦螺栓抗剪切力、改善轴瓦耐磨特性等角度,提出以下解决方案。

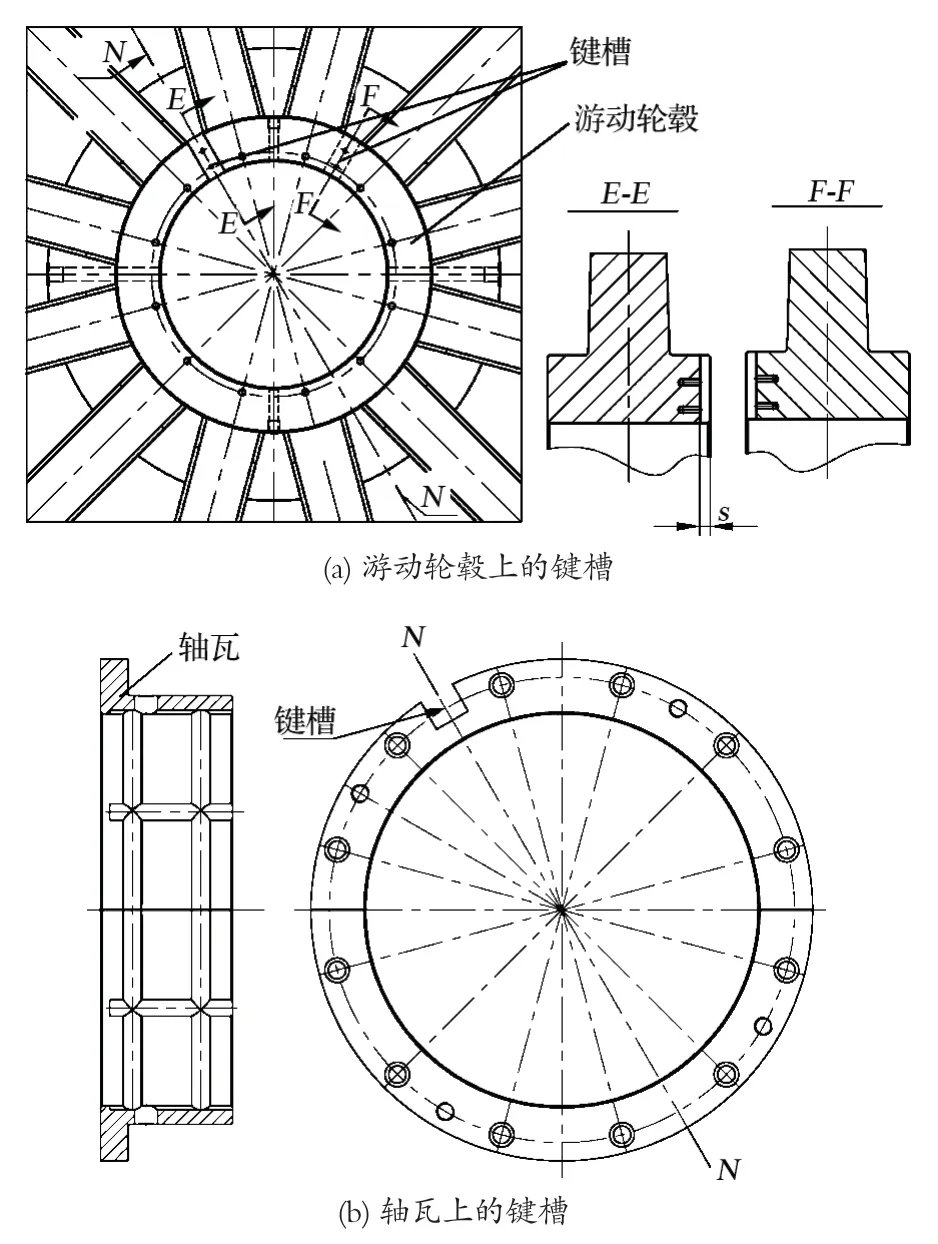

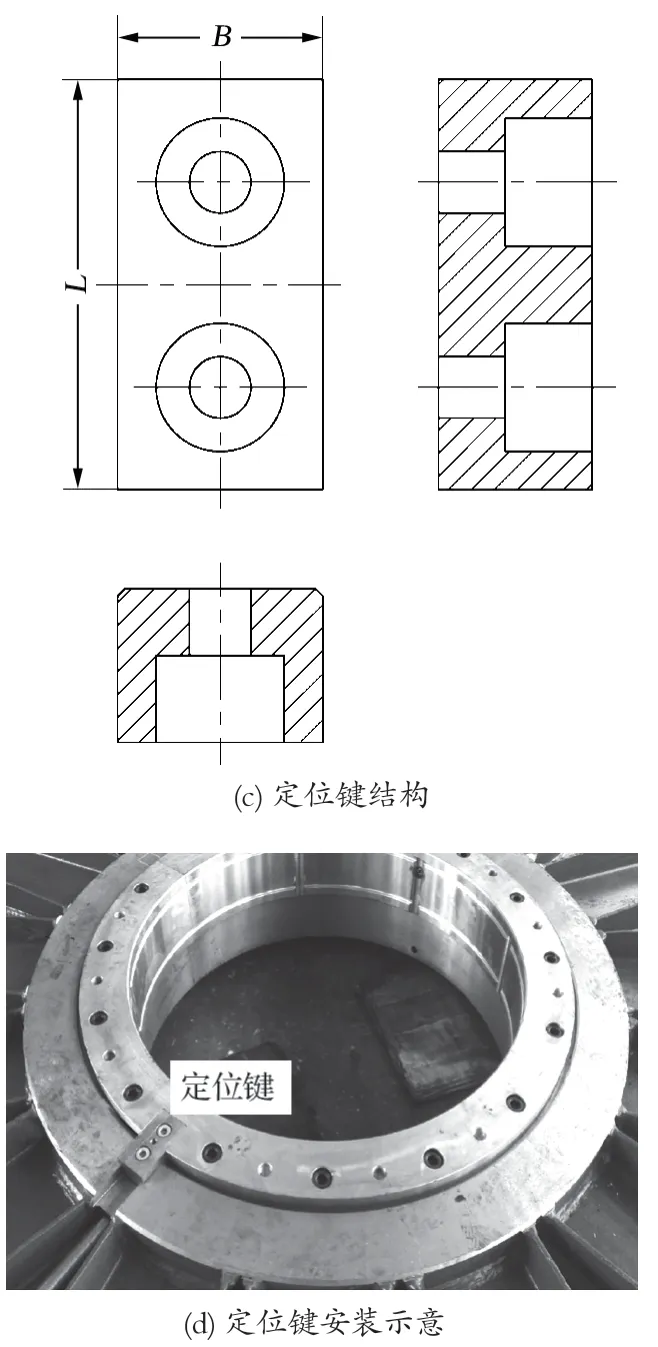

3.1 加装定位键

在游动轮毂和轴瓦上分别加工出键槽,在键槽处加装定位键,利用 2 个螺栓将其分别固定在游动轮毂和轴瓦上,如图 4 所示。定位键可承受轴瓦与游动轮毂之间的切向力,防止螺栓因受剪切力而被剪断。

图4 加装定位键Fig.4 Addition of positioning key

(1)设计时,以键槽中心线N-N为基础线进行尺寸标注,键槽与定位键之间采用过盈配合,游动轮毂和轴瓦上的轴瓦连接螺栓孔使用钻模加工,这样可避免轴瓦连接螺栓孔、注油孔出现过约束,确保定位键能正确定位。

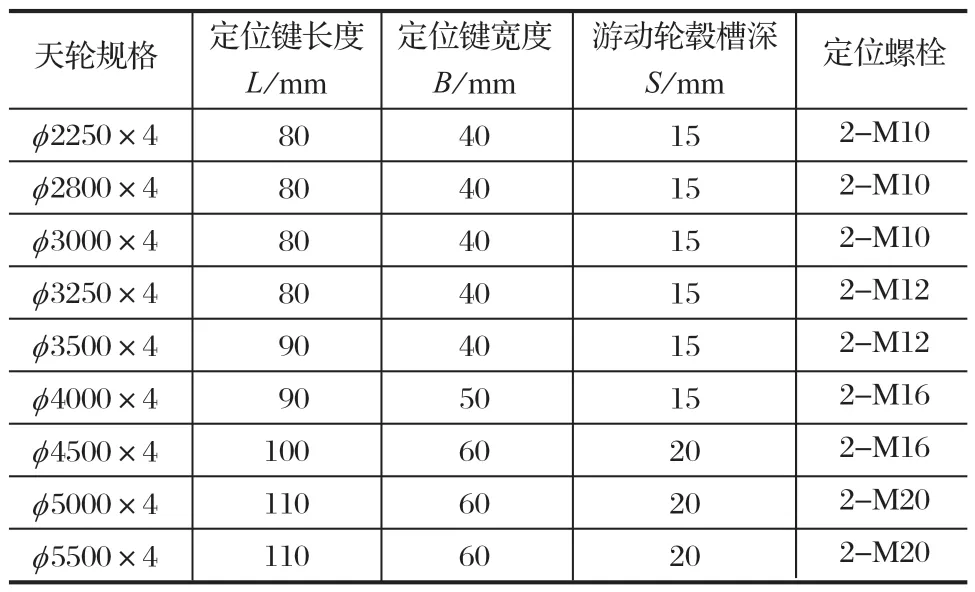

(2)根据各规格天轮装置的受力情况,以及游动轮、轴瓦结构尺寸,合理确定定位键的尺寸及安装螺栓的规格,结果如表 1 所列。

表1 定位键的尺寸及螺栓规格Tab.1 Size of positioning key and bolt

3.2 应用锌基合金轴瓦

(1)锌基合金 (ZA-27)的强度和硬度高,对润滑脂的亲和力强,自润滑性能好,抗黏着性强,减摩耐磨性能突出,具有较高的阻尼特性以及减振、抗噪强等特点。

(2)锌基合金的摩擦因数低,使用该材料的轴瓦磨损小,使用寿命长,在同等使用条件下,其使用寿命是铜合金轴瓦寿命的 2 倍以上。

锌基合金与铜合金 (ZCuZn38Mn2Pb2)的物理特性的对比如表 2 所列。由表 2 可知,锌基合金性能优于铜合金。采用锌基合金轴瓦能满足提升机天轮装置的使用要求,可完全替代铜合金轴瓦。

表2 锌基合金与铜合金的物理特性对比Tab.2 Contrast between zinc-matrixed alloy and copper alloy in physical properties

3.3 改善天轮装置结构

(1)增大螺栓规格或增加螺栓数量,降低轴瓦固定螺栓断裂的概率。

(2)将固定轮与天轮轴的公差配合由 H8/js6 调整为 H7/n6,以提高装配的配合精度,避免运行时出现异响。

(3)改进两半式轴瓦的加工工艺,由单独加工改为整体加工后剖分,使同一游动轮的轴瓦内径和外径尺寸一致,保证受力均衡。

(4)取消两半式轴瓦之间的 3 mm 间隙,改善轴瓦圆周的相对运动,减小螺栓所受剪切力。

(5)改进卡箍结构,确保连接螺栓能够被卡箍全部或局部遮挡,避免螺栓因露出而被卡箍切断。

(6)改进轴瓦润滑油槽结构,加大油槽深度,以改善润滑状态。

(7)增加轴瓦上沉孔的剩余厚度,以增加强度。

(8)要求装配时拧紧轴瓦连接螺栓,并且涂抹乐泰防松胶,消除松动隐患。

(9)增加天轮装置辐条数量或加大辐条规格,提高天轮装置的整体刚度和强度,从而提高其承载能力。

(10)增加清洗轴瓦的放油口,以便在必要时利用稀油对铜瓦进行清理,恢复其正常工作状态。

3.4 其他措施

(1)安装时,确保天轮中线、罐道中心线、提升机中心线对正,防止钢丝绳发生偏斜。

(2)运行时,经常检查各钢丝绳的张力状态,并及时调整保证张力平衡,避免天轮装置出现故障。

(3)使用中,经常检查天轮的润滑状况,按要求加油或清洗润滑管路,确保天轮装置处于良好的润滑状态。

4 结语

通过对天轮装置异响形成的原因进行分析,提出了异响问题的解决方案。方案已广泛用于多种规格的天轮装置,效果很好,异响问题基本解决。这些解决方案对于旧结构天轮装置的升级改造及返厂维修具有一定的指导意义。