电机绕组缺陷的电-磁-热多物理场仿真与定量检测方法

2021-03-02彭昱黄守道何赟泽郭昕罗德荣张晓飞

彭昱,黄守道,何赟泽,郭昕,罗德荣,张晓飞

(湖南大学 电气与信息工程学院,长沙 410082)

0 引 言

电机绕组常见的故障类型为匝间短路故障与断线故障,其故障主要由绝缘缺陷与铜条缺陷引起,主要缺陷形式包括铜条表面横向裂纹、绝缘破损及绝缘减薄与铜条横向裂纹复合缺陷。绝缘系统长期经受电、热、机械振动的作用而产生劣化,造成其有效厚度逐渐降低,最终击穿破损,引发电机绕组匝间短路故障。铜条在压型制造过程中容易造成表面裂纹,并逐渐演化成变形甚至断裂,最终导致电机绕组断线故障[1-3]。因此,电机绕组缺陷建模、多物理场演化机理及可视化检测方法的研究,对电机绕组实现快速出厂检测及早期故障预警具有重要意义[4-6]。

目前,关于电机绕组缺陷检测的研究大多基于电信号[7-9]、磁信号[10-12]等物理量来进行分析。文献[8]提出了一种以拟序阻抗为特征量的海上双馈定子绕组匝间短路早期故障辨识方法,该方法具有高灵敏度和非侵入式的优点。然而,缺陷信息隐藏在电流信号中,检测结果易受噪声等信号干扰而降低准确性。文献[10]提出了一种在电机定子槽内放置观测线圈来监测气隙磁场的方法。这种方法信号强度大,准确性高。但需要在电机中放置侵入式的探测线圈。因此,需要研发一种非侵入式、准确性高的电机绕组缺陷可视化检测技术。

脉冲涡流热成像检测技术是一种新型的无损检测技术,具有非接触测量、结果形象直观、可定量测量、灵敏度高等优点,被广泛应用于金属材料的评估[13-16]。文献[17]提出了一种涡流激励视场动态扫描热成像检测方法,实现了碳钢多裂纹缺陷可视化检测。文献[18]通过对涡流热成像的仿真模拟与实验研究,探究了钢表面裂纹缺陷处的涡流分布和热传导规律,实现了缺陷尺寸的定量检测。文献[19]结合仿真模拟与实验研究,实现了表面涂层脱粘缺陷无损检测。以上文献的研究重点在于图像增强及特征提取技术的研究,并未通过建立电-磁-热多物理场耦合模型探究缺陷尺寸变化对温度场分布及检测结果的影响机理。此外,传统的涡流热成像检测对象为表面光滑无绝缘层覆盖的试件,而本文研究对象电机绕组可能存在绝缘层表面缺陷或内部铜条裂纹缺陷,该缺陷尺寸将影响检测效果,在电磁激励热成像过程中有一定的难度。因此,为减小缺陷尺寸对检测结果的影响,需要通过建立多物理场模型深入研究缺陷尺寸变化对温度分布及检测结果的影响机理[20-22]。

本文提出了一种考虑电-磁-热耦合效应的多物理场仿真建模方法,分析电机绕组缺陷脉冲涡流热成像检测过程,揭示缺陷对电、磁、热辐射分布的扰动机理,建立缺陷模型,量化缺陷几何尺寸。所设计的主动式红外热成像电机绕组缺陷检测系统通过采集缺陷处的温度场信息,提取热响应特征,并利用瞬态温度响应分析方法、快速傅里叶变换、主成分分析等算法处理热像图,从而实现绕组缺陷定量、可视化检测,为电机绕组高效出厂检测与状态评估提供有效的理论与方法。

1 检测技术原理及数据处理方法

1.1 脉冲涡流热成像检测原理

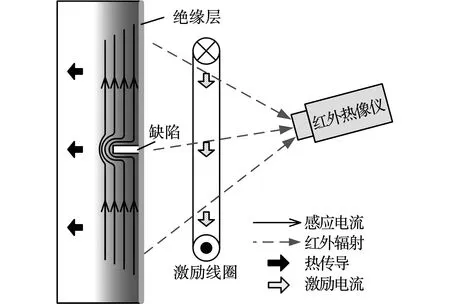

电机绕组脉冲涡流热成像检测原理如图1所示。当载有高频交流电的感应线圈靠近电机绕组试件时,由于电磁感应,导体材料表面或内部会感应出涡流,根据焦耳定律,部分涡流转化为焦耳热,这些热量会在绕组表面和内部进行传播,从而引起绕组表面温度变化,热量信息向外辐射。在电机绕组损伤的情况下,涡流会在缺陷处聚集从而产生大量焦耳热,使缺陷处及相邻区域的温度明显升高,热辐射增强。采用红外成像仪捕捉绕组表面红外辐射能量,在计算机中映射为直观的热像图。

图1 电机绕组脉冲涡流热成像检测原理图

由于集肤效应,绕组表面感应出的涡流会聚集在试件表面,涡流密度随深度指数衰减,集肤深度δ与激励电流频率f和材料属性有关,公式如下:

(1)

式中:μ为磁导率(H/m);σ为电导率(S/m)。

由焦耳定律可知,电机绕组内产生的热量Q与涡流密度Js和电场强度E的平方成正比,即

(2)

热量以热波的形式在材料内部传播,但传播的距离并不是无限的,随着时间t的变化,热波的透入深度δth可表示如下:

(3)

式中:α是热扩散系数,是ρ、Cp、k的函数。由上式可知,时间越长,热波透入深度越大。

采用红外热像仪记录绕组表面温度时,遵循红外辐射基本定律,即斯特凡-玻尔兹曼定律,绕组表面单位时间辐射的能量正比于物体热力学温度的4次方和发射率,即

j*=σsbεT4。

(4)

式中:σsb为斯特凡-玻尔兹曼常数;T代表热力学温度(即绝对温度);ε代表发射率。

1.2 数据处理方法

1.2.1 瞬态温度响应处理方法

1)绝对温度升高法。

把感应加热过程中热像仪采集的所有帧的温度数据减去第一帧(即未施加激励时)的温度,从而得到每一点的绝对温度升高值,由下式表示。绝对温度升高法可去掉固有环境干扰,容易对比几个点的温度变化趋势。

ΔT(i,j,k)=T(i,j,k)-T(i,j,1)(i=1,2,…,m,j=1,2,…,n,k=1,2,…,p)。

(5)

2)离差标准化。

离差化标准化将数据归一化至[0,1]范围内,可有效抑制材料表面发射率不均的影响,消除非均匀的影响,增强缺陷的对比度,但归一化后丢掉了原始幅值信息,也改变了热像图温度的分布规律。在t时刻,像素P(m,n)的标准化结果可用下式表示:

(6)

式中:T(i,j,t)表示在t时刻下,像素点P(m,n)的温度值;T(i,j)max和T(i,j)min分别为所有帧像素点P(m,n)的最大值和最小值。对t时刻所有像素点执行上式,则可得到时刻t下的归一化图像。

1.2.2 脉冲相位法(PPT)

PPT是对热像图序列中的每一帧瞬态温度响应进行傅里叶变换(FFT),采用相位信息进行缺陷检测与评估。通过傅里叶变换可把时域热像图转换到频域,能有效抑制激励不均匀、热发射率变化等负面影响,增强缺陷对比度,提高缺陷检测率。

1.2.3 主成分分析(PCA)

主成分分析(PCA)是一种有效的数理统计方法,通过将原始的高维数据映射到维度较低的数据空间,可有效去除冗余数据和噪声,同时达到增强缺陷显示效果和实现数据压缩的目的。具体步骤如下:1)标准化原始热响应信号;2)计算相关系数矩阵;3)计算相关系数矩阵的特征值和特征向量;4)求取主成分。

2 多物理场耦合仿真研究

2.1 仿真模型建立

利用有限元仿真软件COMSOL Multiphysics 5.4的“感应加热”模块,建立了如图2所示的三维模型。采用含有冷却通道的空心铜制线圈作为激励线圈,激励线圈外径为1 mm,长10 mm,位于试件上方5 mm处,冷却通道内通入冷却水以降低激励线圈温度。电机绕组试件尺寸为10 mm×5.1 mm×1.95 mm,在试件上表面中心设置尺寸为0.4 mm×5.1 mm×0.4 mm的浅槽型缺陷,与试件长度方向垂直,缺陷内部为空气,上面覆盖一层0.05 mm厚的聚酰亚胺薄膜(PI膜),模拟电机绕组表面绝缘层。仿真所用材料参数见表1。仿真所用的激励电流频率为100 kHz,幅值为5 A,加热时间为15 s,初始温度为293 K。

表1 材料参数

图2 多物理场仿真模型

2.2 仿真结果分析

2.2.1 电磁场与温度场分析

由于该模型具有对称性,故可截取三维模型中的一个截面进行二维仿真。该二维数值仿真可模拟铜条表面横向裂纹缺陷在涡流脉冲激励下缺陷处的感应加热过程。由式(4)可计算出在100 kHz下,趋肤深度为0.205 mm,小于缺陷深度0.4 mm,趋肤深度内的缺陷检测是涡流与热传导共同作用的结果,而趋肤深度外的缺陷对涡流分布的影响可以忽略,缺陷主要影响热传导过程。试件在加热结束时刻(t=15 s)缺陷二维截面上的磁场分布、感应电流分布与热分布如图3所示。

如图3(a)所示,试件表面电磁场由于缺陷的存在而发生畸变,尤其是缺陷尖端区域。畸变的电磁场穿过试件时由于电磁感应现象,试件内部感应出的涡流也发生严重畸变。由图3(b)可看出,表面电流密度在裂纹缺陷尖端达到最大,并向缺陷两侧逐渐减小。根据焦耳定律,加热功率与涡流密度的平方成正比,因此在缺陷两侧顶部形成高温区域,如图3(c)和3(d)所示。随着感应加热时间的延长,热量将会在热传导的作用下从试件表面传递至试件内部。由表1可知各材料的导热系数由大到小依次为铜、聚酰亚胺、空气,因此热量向试件无缺陷部位传导得比向缺陷中心更快;且热传导的作用远大于热辐射的作用,因此试件内部温度比试件表面温度高,图3(d)所示的等温线图与上述分析一致。

图3 t=15 s时电磁与温度分布图

2.2.2 不同槽深度缺陷温度分布规律分析

为研究不同槽深度对电机绕组槽表面裂纹检测的影响,本节仿真设置了4种宽度相同,深度不同的矩形缺陷,其宽度为0.4 mm,深度依次为0.1、0.3、0.5和0.7 mm。为本文从温度响应信号中提取了4个特征量以研究温度变化规律,提高裂纹识别性能。第一个特征量为峰-峰值距离(dp-p),即温度曲线2个振幅峰值之间的距离;第2个特征量为差分峰值(dp),即不同温度曲线峰值之间的距离;第3个特征量为差分谷值(dt),即不同温度曲线谷值之间的距离;第4个特征量为差分峰谷值(dp-t),即温度曲线峰值与谷值之间的距离。

图4所示为加热15 s后,不同槽深度下缺陷表面与缺陷底部温度曲线图。温度曲线以缺陷中心对称,2个正峰值位于为缺陷两侧,波谷位于缺陷中心处。由图可知,缺陷中心处温度低于缺陷两侧非缺陷处温度,与图3(c)、3(d)结论一致。各曲线的dp-p值相同,说明缺陷宽度相同。随着缺陷深度的增加,各温度曲线峰值和谷值减小,dp、dt、dp-t均减小,说明缺陷处与缺陷两侧的非缺陷处的温度均随深度的增加而降低,且降低速率减小。这是由于缺陷两侧表面在外部激励作用下形成高温区,热量在热传导作用下逐渐向下传递,在相同时间下,缺陷深度越大,缺陷底部距离热源越远,所获得热量越少,因此缺陷底部温度随缺陷深度增加而减少。

图4 不同槽深缺陷表面及底部温度曲线图

2.2.3 不同绝缘层厚度缺陷温度分布规律分析

为模拟电机绕组绝缘减薄与绝缘破损缺陷,现研究不同绝缘层厚度d下缺陷的温度分布变化规律。仿真在相同尺寸矩形缺陷上设置了4种不同厚度的绝缘层,厚度分布为:0.15 mm、0.1 mm、0.05 mm、0(模拟电机绕组绝缘破损缺陷)。如图5所示为感应加热15 s后,不同绝缘层厚度d的仿真计算温度分布。

图5 不同绝缘层厚度d下的缺陷温度分布

在外部激励源的作用下,试件表面感应电流产生的热量经PI膜扩散至缺陷内部的空气或者绝缘材料中。由于空气的热扩散系数大于PI膜,因此热量在填充了空气的裂纹中扩散得更快,与图5(a)至图5(d)的结果一致。

图6所示为不同绝缘层厚度d下缺陷铜表面与PI膜表面温度变化曲线,选取上节中的4个特征量进行分析。

图6 不同绝缘层厚度d下的缺陷铜表面与PI膜表面的温度分布曲线

图6中,铜表面和绝缘层表面的温度曲线在缺陷两侧出现2个波峰,在缺陷中心处出现一个波谷。波谷的值逐渐增大,即缺陷中心处温度随绝缘层变薄而增大。各曲线dp-p值保持不变,说明缺陷宽度相同。绝缘层厚度由0.15 mm减小至0.05 mm的过程中,随着d的减小,dp和dt值降低而PI膜表面温度变化曲线的dp-t值升高。这是因为在外部激励作用下,缺陷表面两侧形成2个热源,热量在热传导作用下逐渐向PI层与试件内部传递,随着d的减小,PI膜与铜表面距离减小,因此温差(即dp和dt值)降低。而缺陷两侧上越薄的PI膜获得的热量越多,因此膜表面缺陷处与非缺陷处温差dp-t值随d减小而增大。当d=0 mm时,由图6(d)可知,缺陷处温度低于缺陷两侧的非缺陷处温度。

以上仿真结果表明,缺陷的存在使得电磁场和温度场发生了畸变,缺陷表面温度低于非缺陷表面温度。通过分析4种特征量的变化规律,揭示了缺陷尺寸变化对温度分布及检测结果的影响机理,即缺陷底部温度随缺陷深度增大而减小,缺陷中心处温度随绝缘层变薄而增大。仿真结果为后续提供了理论依据,验证了电磁感应热成像技术在电机绕组缺陷检测中的可行性。

3 实验系统设计及原始数据

3.1 实验系统

本文搭建了基于脉冲涡流热成像的电机绕组缺陷可视化检测系统。实验系统设置如图7所示,主要包括电机绕组试件、电磁激励器、激励线圈、电磁激励信号控制电路、水冷系统、FLIR A6702sc红外热像仪、PC等。实验过程中,激励线圈置于电机绕组试件上方15 mm处,利用信号控制电路产生高频激励信号(本次实验采用的频率为100 kHz),对绕组试件进行感应加热15 s,冷却35 s,总实验时长50 s。红外热像仪安装在试件上方约70 cm处。

图7 电磁激励红外热辐射电机绕组缺陷检测系统

本实验被检对象电机绕组试件由宽5.1 mm,厚0.95 mm的铜条表面覆盖0.05 mm厚的聚酰亚胺薄膜(绝缘)制成。人为割破铜条或绝缘,设置铜条表面裂纹(tc)、绝缘破损(ib)、绝缘减薄与铜条表面裂纹复合缺陷(it-tc)。表2给出了试件及缺陷的详细信息。

表2 实验试件及缺陷详细信息

实验中,电磁激励器选用株洲三湘机电公司生产的GGC-15 A大功率高频感应加热器,最大15 kW的励磁功率,输入电压范围:180~240 V,最大电流1 000 A,激励的频率范围为100~150 kHz。冷却水压:0.2~0.3 MPa,线圈的冷却水被用来降低线圈温度。电磁激励线圈采用平面矩形线圈,由直径为6.5 mm的圆形铜管绕制而成,内置冷却通道。红外热成像仪为FLIR A6702sc搭载制冷式锑化铟(InSb)探测器,拥有热灵敏度(NETD)<20 mK的高热灵敏度,测温范围-20 ℃~+350 ℃,制冷微热量型,图像分辨率为512×640像素,用FLIR ResearchIR软件对采集信号进一步进行软件滤波、图像去噪等信号处理。

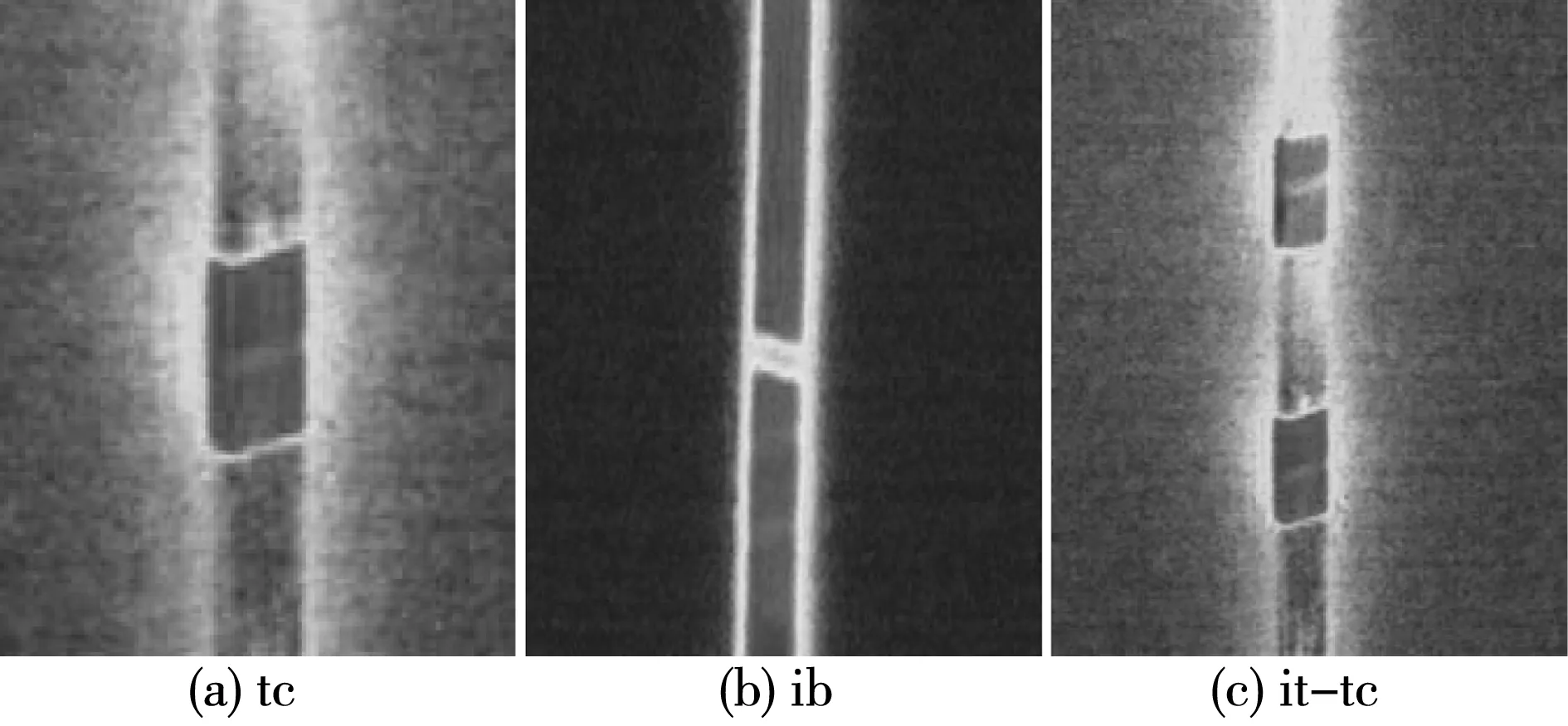

3.2 原始热像图

利用MATLAB对红外热像仪采集的原始数据进行分析,图8(a)~图8(c)分别展示了铜条横向裂纹缺陷(tc)、绝缘破损缺陷(ib)和绝缘减薄与铜条裂纹复合缺陷(it-tc)在加热阶段结束时刻(t=15 s)的原始热像图。可以看到,在加热结束时刻,缺陷处与非缺陷处热像图颜色不同,颜色明亮处代表温度高处,说明电机绕组缺陷影响了试件表面温度分布。图8(a),图8(b)中的缺陷较明显;在图8(c)中,覆盖了2层绝缘处热像图颜色较一层绝缘处深,一层绝缘下的铜条裂纹缺陷不明显。

图8 3类电机绕组缺陷原始热像图

由此可见,时域热分析是一种有效的电机绕组缺陷检测方法,时域热像图能在一定程度上显示出缺陷,但对于复杂缺陷的检测效果并不理想,因此仍需进行数据后处理,以获得更好的检测效果。

4 实验结果分析

4.1 瞬态温度响应分析

为研究试件不同部位的瞬态热响应,图9为实验所用3类缺陷的采样点的位置示意图,表3给出了3类缺陷实验点的相关信息。用MATLAB分析各采样点的温度变化信息,各实验点的绝对温升曲线与离差标准化曲线如图10~图12所示。

图9 3类缺陷实验点位置示意图

表3 实验点位置

在图10(a)、图10(b)中,A1、B1温度变化趋势一致,在加热阶段温度均急剧上升,在加热结束时刻(第15 s),温度达到最高,随后在冷却阶段由于热扩散作用,温度持续下降。在图10(a)中铜条裂纹缺陷中心A1点温度峰值低于无缺陷处B1点,在图11(b)中,B1点温度下将速率大于A1点。由于材料的温度变化与温度梯度有关,梯度越大,温度变化越快,在加热结束时刻B1点聚集了更多热量,温度梯度大于A1点,因此B1点温度下降速率大于A1点。

图10 tc缺陷瞬态温度响应曲线

在图11(a)中,绕组绝缘完好处B2、C2两点温度几乎一致,均高于ib中心A2点。由于A2点处为铜,其发射率约为0.2,而B2、C2两点处为聚酰亚胺薄膜,发射率为0.98,由式(4)可知,单位时间内,物体表面辐射量与发射率成正比,故B2、C2两点温度高于A2点。在图11b中,A2点温度下降速率大于B2、C2两点,这是因为A2处铜的热导率远远大于B2、C2两处聚酰亚胺薄膜的热导率,所以A2点在冷却阶段的温度下降速率大于B2、C2两点。

图11 ib缺陷瞬态温度响应曲线

在图12(a)中,各点温度变化趋势一致,温度在加热阶段均上升,在加热结束时刻(第15 s)达到最高,而在冷却阶段持续下降。一层绝缘与二层绝缘下铜条裂纹缺陷中心A1、C1两点温度明显低于同等厚度绝缘层下无缺陷处B1、D1两点。同时,A1点温度曲线峰值高于C1点,由此可见随着绝缘层变薄,缺陷中心处温度逐渐升高,与仿真结果图7结论一致。在图12(b)中可看出,A1、C1两点的离差标准化曲线在加热阶段基本重合,在冷却阶段,A1温度下降速率大于C1点,这是因为材料的温度变化与温度梯度有关,梯度越大,温度变化越快,在加热结束时刻A1点聚集了更多热量,温度梯度大于C1点,因此A1点温度下降速率大于C1点。

图12 it-tc缺陷瞬态温度响应曲线

由以上分析可知,绕组缺陷处瞬态温度响应与无缺陷处明显不同,绝对温升法消除了固有环境的影响,有助于比较几个实验点的温度变化趋势,不仅可以判断铜条表面是否有裂纹,实现铜条裂纹缺陷检测,还可以区分绝缘层的厚度,有效地检测出绝缘减薄缺陷。离差标准化曲线有效地减小了提离效应,消除了不均匀的加热效果,增强了缺陷对比度,提高了绕组缺陷检测效果。

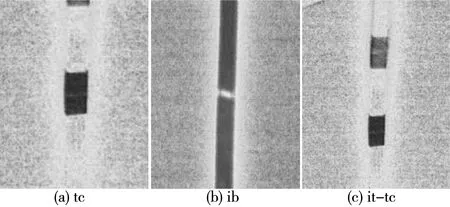

4.2 FFT处理分析

对图8所示的热像图做FFT变换,采样频率为10 Hz,帧速率10f/s,帧间隔为0.1 s,共150帧数据,热像仪记录时间为15 s。图13(a)~图13(c)分别为铜条裂纹缺陷、绝缘破损缺陷、绝缘减薄与铜条裂纹复合缺陷的最佳幅值图;图14(a)~图14(c)为上述3种缺陷的最佳相位图。图15(a)、15(b)与原始热像图图8(a)相比,经FFT处理后的图像更清晰的显示了横向裂纹缺陷的位置和形状。在图8(c)中看不出来的一层绝缘下的缺陷,在幅值图(图13(c))和相位图(图14(c))下也显示了出来。图14(b)、14(b)与图8(b)相比,大部分背景噪声被滤除,绝缘破损缺陷边缘更清晰。由以上分析可知,FFT不仅能通过分析相位图的异常实现缺陷的检测,还能起到很好的滤波效果,提高性噪比,将缺陷与背景噪声很好的分离,获得更好缺陷的检测效果。

图13 3类缺陷经FFT处理后最佳幅值图

图14 3类缺陷经FFT处理后最佳相位图

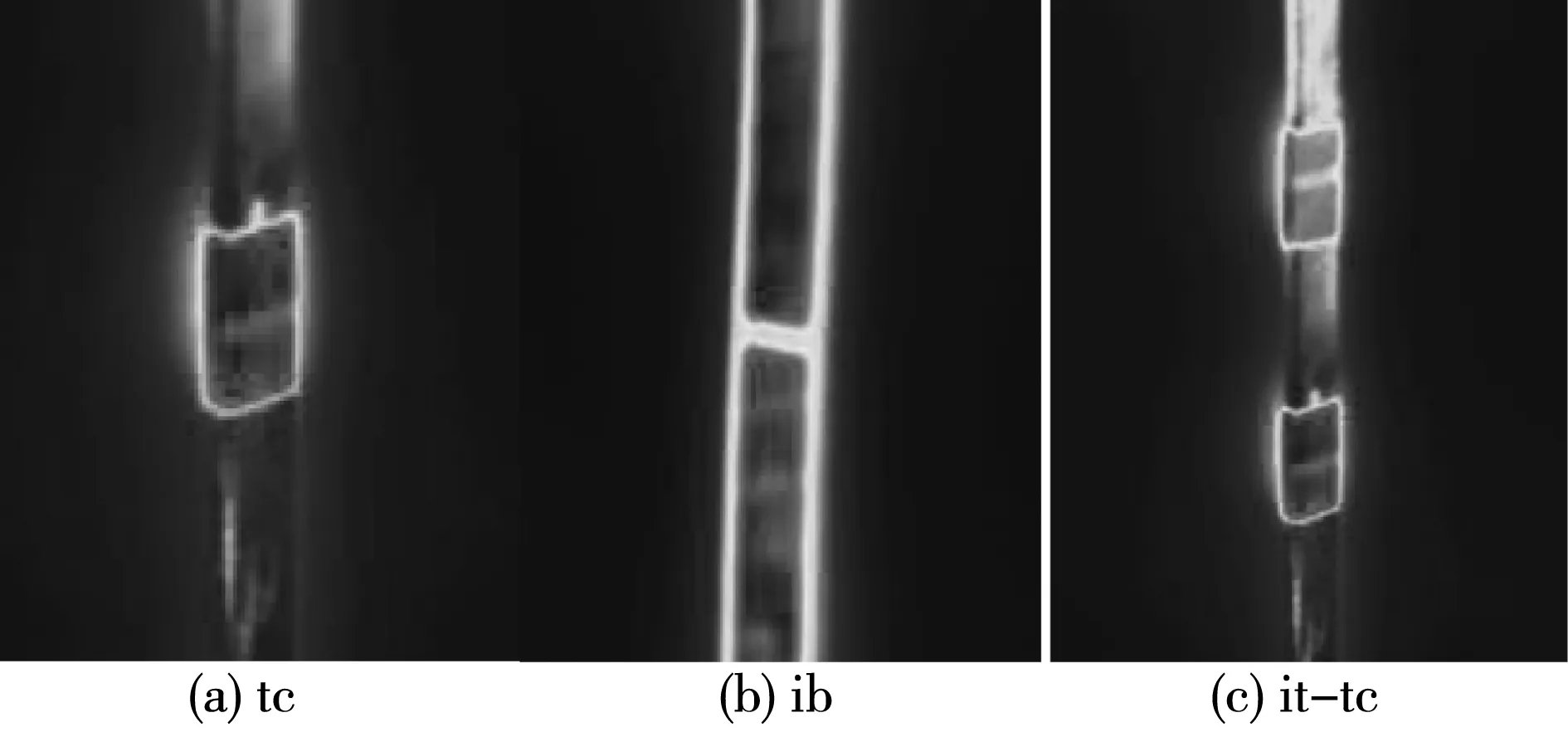

4.3 PCA处理分析

利用PCA对热成像序列进行分析和处理,得到3类缺陷的各主成分图,其中第一主成分和第3主成分检测效果最佳,如图15所示。图15(b)与图8(b)相比,绝缘破损缺陷边缘更清晰,缺陷位置及尺寸更明显;从图15(c)中可以看出,绝缘减薄与铜条裂纹复合缺陷更明显,且原来检测不出来的一层绝缘下的缺陷也能被检出。由以上可知,PCA作为一种降维与特征提取算法,能有效去除冗余数据和背景噪声,同时达到增强缺陷显示效果与实现数据压缩的目的。

图15 3类缺陷最佳PCA热像图

4.4 信噪比分析

为了更直观地分析热像图信号处理结果,本文采用各类信噪比作为量化指标评定图像处理结果。3类缺陷经FFT和PCA处理后图像的信噪比结果如表3所示。信噪比(SNR)描述为缺陷区域和非缺陷区域的热对比度,其中缺陷区域作为信号区域,无缺陷区域作为噪声区域。幅值信噪比(SNRA)、相位信噪比(SNRP)和PCA图像信噪比(SNRPCA)分别定义为经过FFT后最佳幅值图、经FFT后最佳相位图、最佳检测效果的PCA图像的(缺陷区域平均温度-无缺陷区域平均温度)与无缺陷区域平均温度的比值。

由表4可知,经FFT与PCA处理后的图像信噪比高于原始图像的信噪比。证明上述图像处理方法有效的增强了缺陷特征,提高了缺陷的可检测性与可视化程度。

表4 各数据处理方法的信噪比结果

5 结 论

本文建立了考虑电-磁-热耦合的绕组缺陷的多物理场模型,提出了基于脉冲涡流热成像的绕组缺陷定量检测方法。通过多物理场仿真揭示了感应加热过程中缺陷对电磁感应及热传导的扰动机理:缺陷会使涡流场与温度场发生畸变,涡流聚集在缺陷边缘两侧而形成高温区,缺陷处涡流密度低而形成低温区,缺陷底部温度随缺陷深度增大而减小,且缺陷中心处温度随绝缘层变薄而增大。

搭建了主动式电磁感应热成像电机绕组缺陷检测系统,并对电机绕组铜条裂纹、绝缘破损、绝缘减薄等缺陷进行定量检测。实验结果表明:该系统很大程度上消除了环境背景噪声和非均匀的影响,提高了缺陷检测效率和可视化程度。同时与仿真结果一致,验证了模型的准确性。

本文的局限性在于仅用表面覆盖聚酰亚胺薄膜模拟电机绕组绝缘工艺,未考虑实际电机绕组绝缘处理中的浸漆工艺;所提方法目前仅适用于出厂检测中,未考虑实际镶嵌在定子铁心中,并有机壳覆盖的电机绕组缺陷检测的难度;仿真与实验仅设置规则的矩形缺陷,并未对更实际不规则损伤进行研究。在未来的工作中,将对经过浸漆处理、嵌在定子铁心中的电机绕组表面不规则几何缺陷进行建模,研究其对电磁热场的扰动机理,研发更先进的特征提取算法,提高缺陷检测的效率与准确性。