软土地区大直径盾构管片配合比设计及耐久性研究

2021-03-02齐太山钱栋栋朱春柏刘志贺

齐太山,钱栋栋,朱春柏,刘志贺,刘 涛

(1.中车建设工程有限公司,北京 100078;2.苏州中车建设工程有限公司,江苏 苏州 215000)

0 引言

随着城市化进程的不断加速,都市圈内中心城区与周边地区的联系越来越紧密,市域内出行需求逐步增多,市域铁路建设的需求越来越迫切。目前市域铁路地下隧道施工多采用盾构施工,管片是盾构隧道最重要的结构构件,管片性能的优劣对盾构隧道工程质量和服役寿命起决定性的作用[1]。而管片质量受诸多因素的影响[2],如混凝土原材料[3]、配合比设计[4]、管片生产过程质量控制、管片接缝[5]、管片拼装[6]以及后期的运营维护[7]等,相关的研究主要围绕配合比设计[8]和混凝土耐久性等不同方面深入开展。

台州市域铁路 S1 线一期 PPP 项目工程(以下简称“台州 S1 线”)是国内首条采用 PPP 模式的市域铁路项目,项目包含 9 段盾构区间,盾构总长达 12.38 km,管片衬砌环外径 8.5 m,内径 7.7 m,衬砌环分为 7 块,厚度400 mm,环宽 1 600 mm;项目设计使用年限 100 年,C 55 高强度混凝土,抗渗等级 P 12,氯离子扩散系数≤3×10-12m2/s,裂缝宽度≤0.2 mm。项目所在地属典型的海相淤泥质地层,具有高含水率、高压缩性、低强度等特点,对管片抗渗性提出了较高要求,加之盾构尺寸较大[9],掘进过程对土体的扰动,会进一步降低土体强度,存在盾构姿态偏离、超挖、地层变形过大等风险[10],导致盾体和钢刷挤压管片,改变盾体后方管片受力状态[11],进而引发管片开裂甚至破损[12],因此,对管片生产、拼装全过程的技术控制要求较高。

基于以上背景,本文以台州 S1 线 C55 高强度混凝土管片混凝土配合比设计为重点,研究混凝土力学、抗氯离子渗透性能、抗水渗透性能以及预制管片抗渗性能,为管片混凝土配制提供技术支撑。

1 试验方法及原材料

1.1 试验方法

混凝土所用水泥、粉煤灰、矿粉、河砂、粗骨料、纤维、减水剂等原材料的相关性能试验按照现行标准进行,原材料性能技术要求按照 TB 10424—2018《铁路混凝土工程施工质量验收标准》取值。

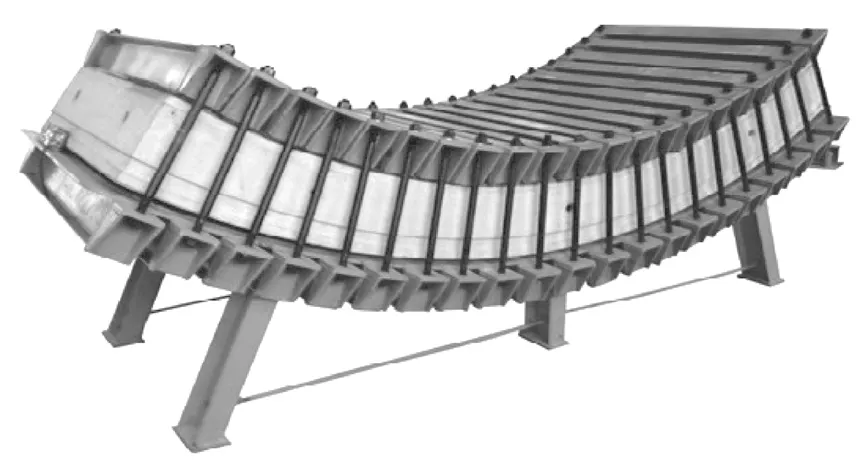

预制混凝土管片检漏试验装置如图 1 所示。试验步骤如下:①将管片放置在试验架上,并确保密封橡胶垫紧贴在管片外弧面上;②内弧面中间、两边各垫一条橡皮条,管片密封垫距管片边缘 50 mm;③在管片内弧面宽度方向压上紧固横杆,并用螺栓连接,从中间向两边紧固;④打开放气阀门,接通进水阀,注入自来水,当排气孔中排出水后,关闭排气阀,启动加压阀,按0.05 MPa/min 加压至 0.02 MPa,恒压 2 min,检查管片是否有渗漏水现象,并记录侧面渗透高度;⑤继续加压至 0.4 MPa、0.6 MPa,每级恒压 10 min,直至加压到设计抗渗压力 0.8 MPa,恒压 3 h,检查管片是否有渗水现象,并记录侧面渗水高度。

图1 预制管片渗漏试验装置图

1.2 原材料性能

1.2.1 原材料产地及规格

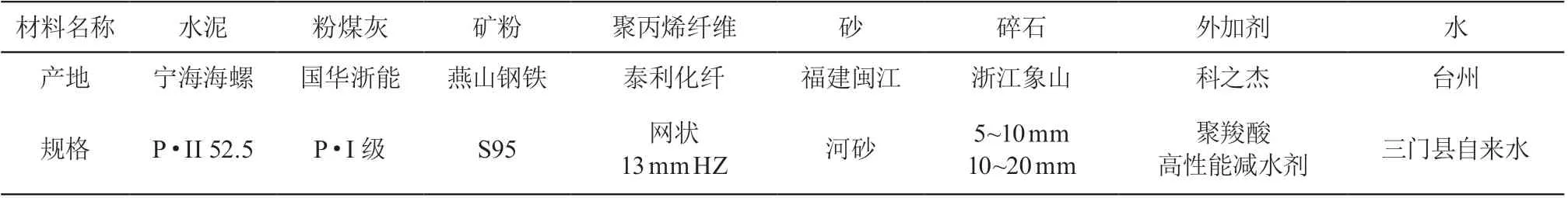

本文试验所用原材料从管片厂抽样而来,原材料产地及规格如表 1 所示。

表1 原材料产地及规格

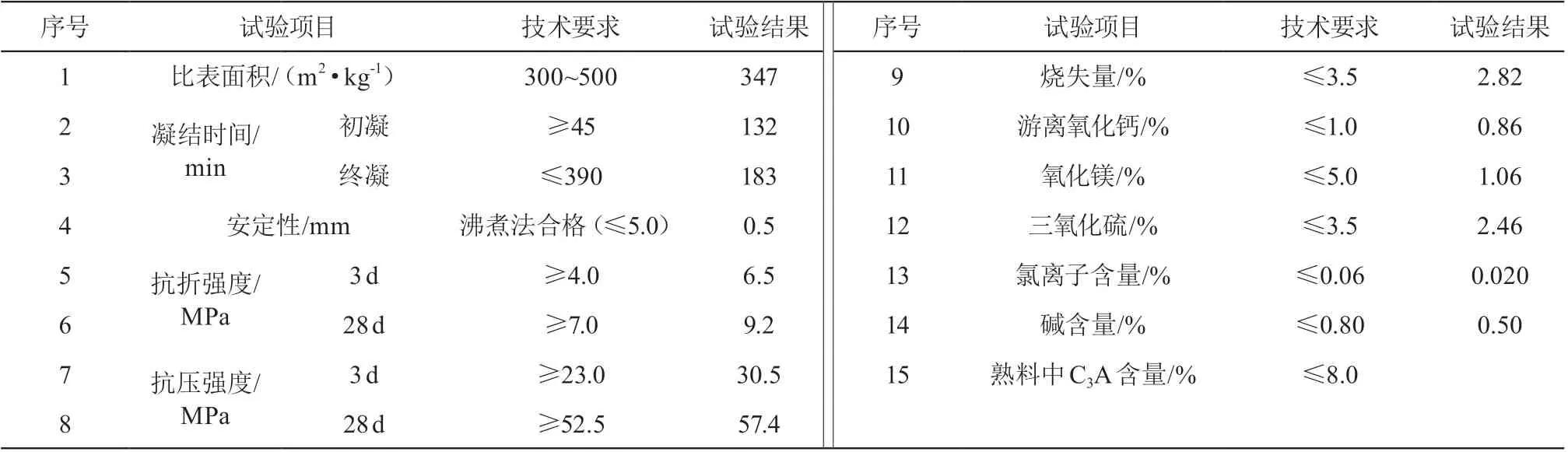

1.2.2 水泥

水泥性能测试结果如表 2 所示,技术要求按照 TB 10424—2018《铁路混凝土工程施工质量验收标准》取值(下同)。

表2 水泥基本性能

1.2.3 粉煤灰

粉煤灰基本性能测试结果如表 3 所示。

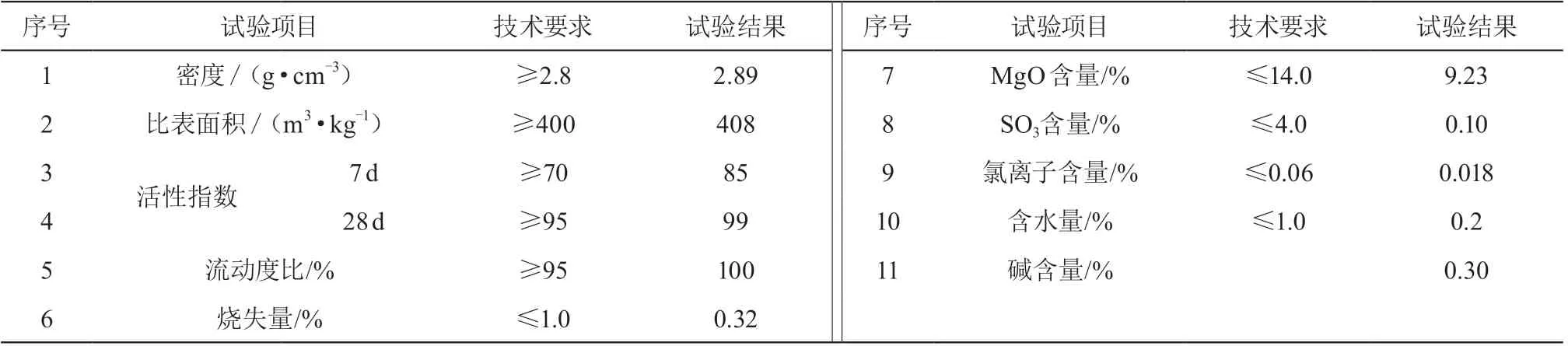

1.2.4 矿粉

矿粉基本性能测试结果如表 4 所示。

表4 矿粉基本性能

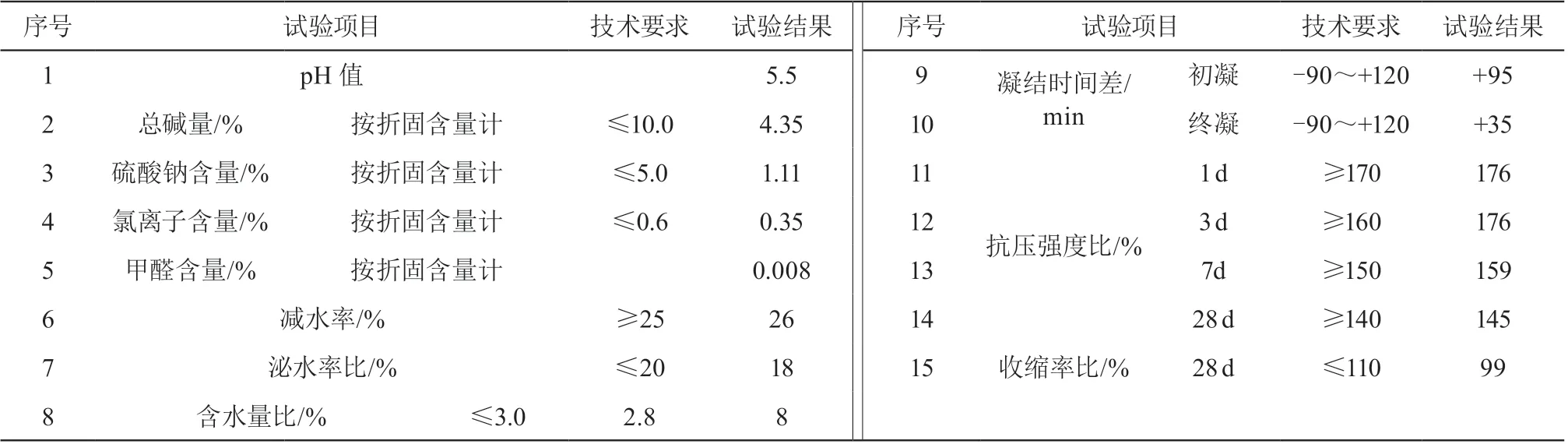

1.2.5 减水剂

减水剂采用聚羧酸高性能减水剂,基本性能如表 5 所示。

表5 减水剂基本性能

1.2.6 碎石

将 5~10 mm、10~20 mm的碎石按照 35 %∶65 % 的质量比混合得到 5~20 mm 碎石,混合后的碎石基本性能测试结果如表 6 所示。

表6 碎石基本性能

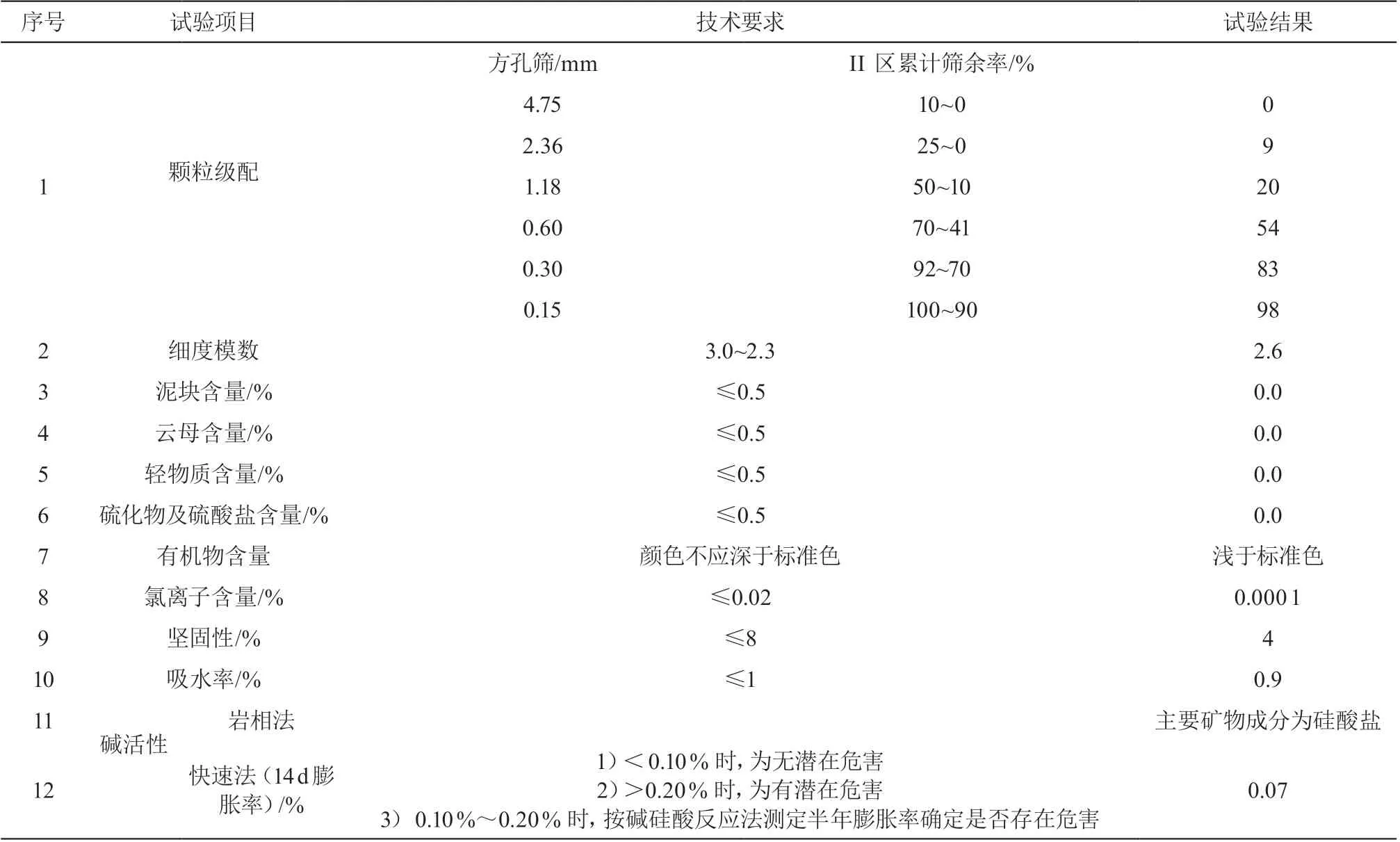

1.2.7 河砂

河砂基本性能测试结果如表 7 所示。

表7 河砂基本性能

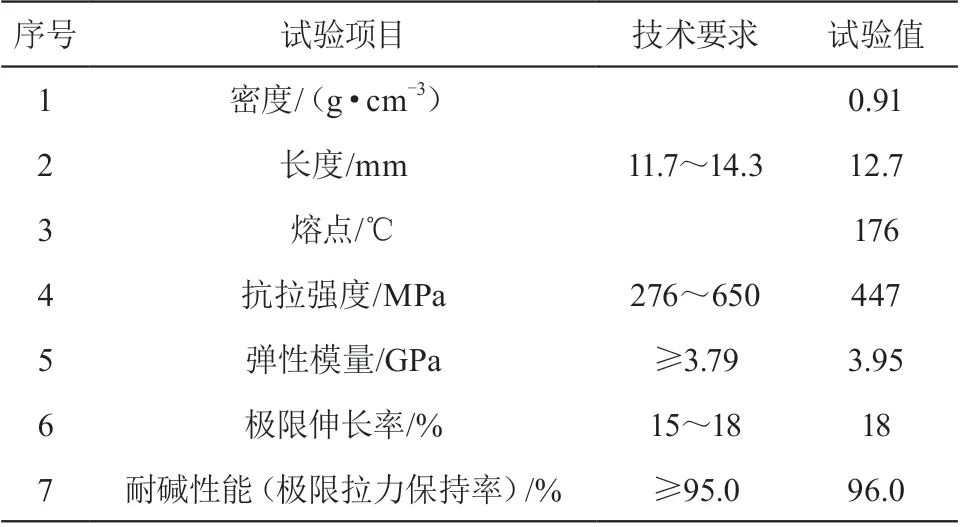

1.2.8 网状聚丙烯纤维

纤维采用网状聚丙烯纤维,纤维基本性能测试结果如表 8 所示。

表8 网状聚丙烯纤维基本性能

2 配合比设计及混凝土性能试验结果讨论

2.1 管片混凝土配合比设计

2.1.1 确定配制强度

混凝土的配制强度采用式(1)确定:

σ取值6.0MPa,则:

fcu,0=55+1.645×6.0≈64.9 MPa

2.1.2 确定水胶比

根据 JGJ 55—2011《普通混凝土配合比设计规程》选取水泥的富余系数γc取1.10;水泥 28 d 胶砂强度fce为:

fce=γc·γce,g=1.10×52.5=57.8 MPa

根据 JGJ 55—2011《普通混凝土配合比设计规程》选取γf=0.85、γs=1.00,则胶凝材料 28 d 胶砂抗压强度值fb为:

fb=γf γs fce=0.85×1.00×49.1 MPa

根据 JGJ 55—2011《普通混凝土配合比设计规程》表 5.1.2 回归系数αa、αb分别取值 0.53、0.20,则水胶比为:

W/B=αafb/(fcu,0+αaαbfb)=0.53×49.1/(64.9+ 0.53×0.20×49.1)=0.37

鉴于台州 S1 线所在地层为海相淤泥质地层,为了确保混凝土有较好的力学及抗渗性能,以满足设计使用 100 年的服役性能要求,将水胶比取值定为 0.30。

2.1.3 确定管片混凝土各项材料用量

1)确定混凝土中用水量、胶凝材料和外加剂用量。根据混凝土拌合性能要求及试拌经验,初步推定在掺外加剂时用水量为 141 kg/m3。

确定混凝土中胶凝材料用量为 141÷0.30=470 kg/m3。

确定混凝土中粉煤灰掺量为胶凝材料总量的18%,粉煤灰用量为 470 kg/m3×18 %=85 kg/m3;矿粉掺量为胶凝材料总量的 10.6 %,矿粉用量为 470 kg/m3×10.6 %=50 kg/m3;水泥用量为 470-85-50=335 kg/m3×10.6 %=50 kg/m3;根据工程经验,网状聚丙烯纤维掺量取值 1.5 kg/m3。

经试配,外加剂掺量为 1.00 %,混凝土减水剂用量为 470 kg/m3×1.00 %=4.70 kg/m3。

2)砂率。根据河砂细度模数和碎石粒径技术指标、混凝土拌合物性能指标要求、施工工艺及试拌情况,确定砂率为 36 %。

3)确定碎石和河砂用量。采用质量法计算混凝土配合比,假定混凝土拌合物容重 2 440 kg/m3;碎石和河砂的用量为 2 440-141-470-1.5-4.7≈1 823 kg/m3;河砂用量 1 823×36 %=656 kg/m3;碎石用量为 1 823-656 =1 167 kg/m3,其中 5~10 mm 碎石用量为 1 167×35 %= 406 kg/m3,10~20 mm 碎石用量为 1 167-406=761 kg/m3。

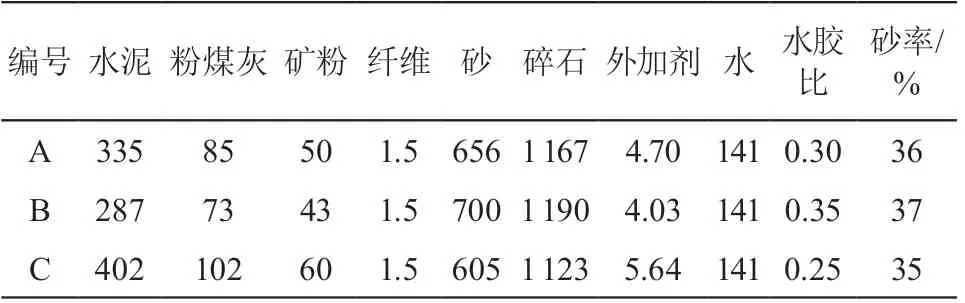

4)确定配合比。基于上述计算,可初步确定计算混凝土配合比(编号 A)。为了设计性能优异、经济适用的混凝土配合比,在基准配合比的基础上,保持用水量不变,水胶比增加0.05、砂率增加 1 %,得到第二组配合比(编号 B);水胶比减少 0.05、砂率减少 1 %,得到第三组配合比(编号C),三组配合比如表 9 所示。

表9 混凝土配合比

2.2 混凝土拌合物性能及耐久性能试验结果及讨论

2.2.1 混凝土拌合物性能

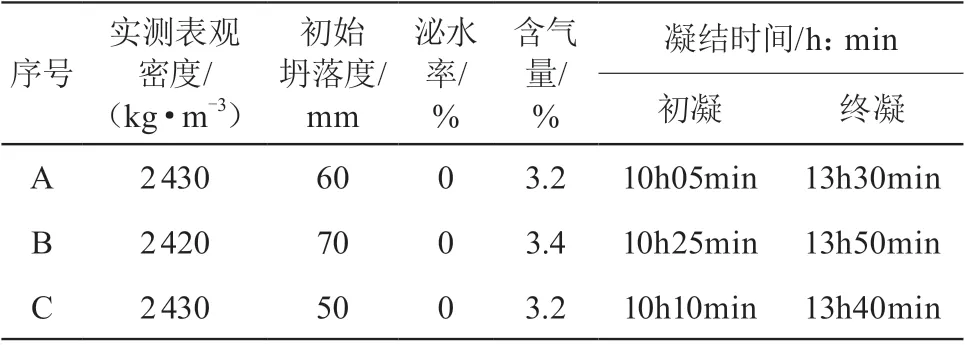

本文采用的三组配合比的混凝土拌合物性能试验结果如表 10 所示。

表10 混凝土拌合物性能

2.2.2 混凝土抗压强度

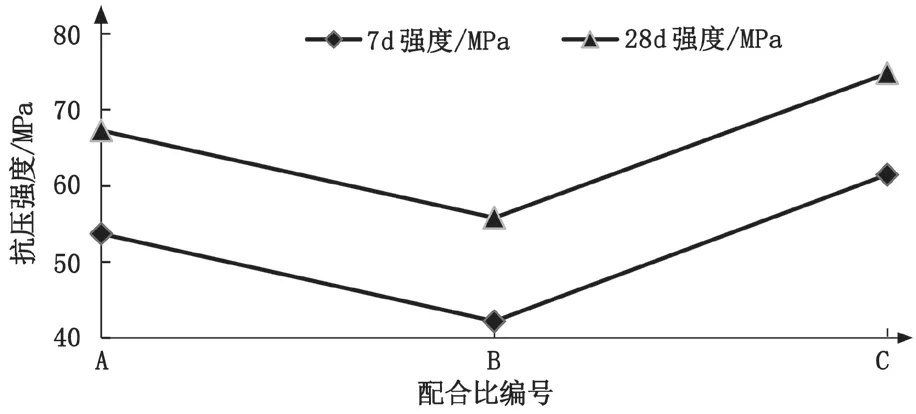

三组配合比的混凝土 7 d、28 d 抗压强度如图 2 所示。

图2 混凝土抗压强度

由图 2 可知,A 配合比的 7 d 抗压强度达 55 MPa、 28 d 抗压强度达到 65 MPa,从力学性能角度来看,A 配合比满足设计要求;在 A 配合比的基础上,水胶比增加至 0.35,28 d 抗压强度仅为 55.8 MPa,强度富余系数明显不足;在 A 配合比的基础上,水胶比减少至 0.25,7 d 抗压强度已达到 61.5 MPa,28 d 抗压强度达到74.8 MPa,强度富余系数过高,经济性较差。对比来看,从力学性能和经济性角度考虑,A 配合比较为合适。

2.2.3 混凝土抗氯离子渗透性能

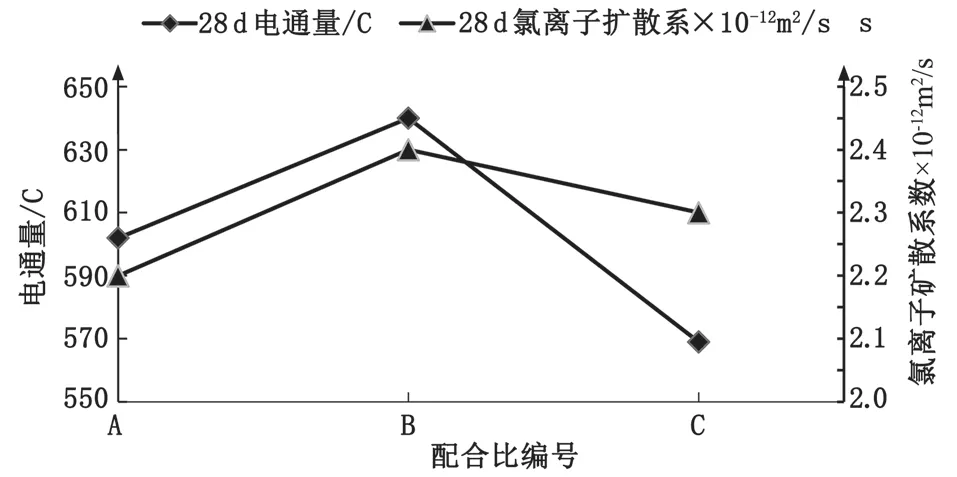

采用电通量法和快速氯离子迁移系数法(RCM法)研究混凝土抗氯离子渗透性能,28 d 电通量和氯离子扩散系数试验结果如图 3 所示。

图3 混凝土电通量及氯离子扩散系数

项目所处地层中氯盐含量较高,对混凝土管片的抗氯盐腐蚀性能有较高要求。由图 3 可知,配合比 A、B、C 的 28 d 电通量分别为 602 C、640 C、569 C,28 d 电通量与水胶比成负相关、与胶凝材料用量成正相关,这与混凝土内部结构密实度有关,水胶比越小、胶凝材料用量越多,水化反应后结构密实度越好,相应的抗氯离子渗透性能也越好;配合比 A、B、C 的 28 d 氯离子迁移系数分别为 2.2×10-12m2/s、2.4×10-12m2/s、2.3×10-12m2/s,A 配合比的氯离子迁移系数明显比 B 配合比低,甚至比C 配合比还低。对比来看,无论是电通量法还是氯离子迁移系数法结果均表明 A 配合比具有较好的抗氯离子渗透性能。

2.2.4 混凝土抗水渗透性能

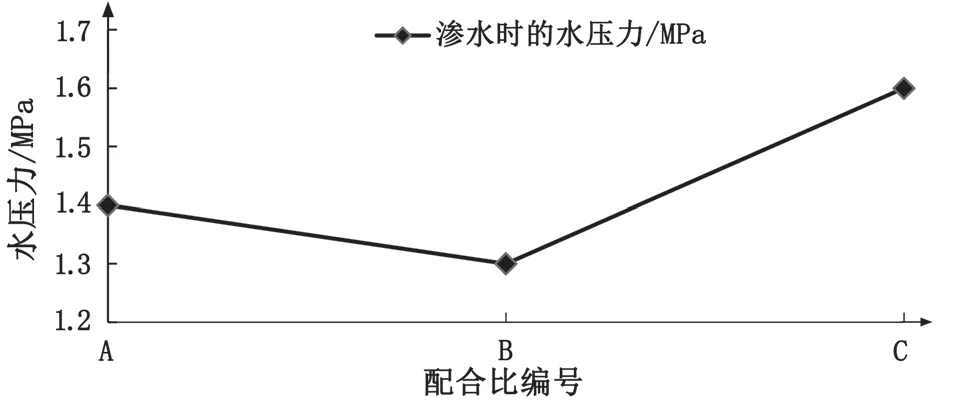

采用逐级加压法研究 3 组配合比的混凝土抗渗透性能,每组配合比制作 6 个试件,试验过程中记录每组配合比出现 3 个试件渗水时的水压力,试验结果如图 4所示。

由图 4 可知,配合比 A、B、C 的渗水压力分别为 1.4、1.3、1.6 MPa,水胶比越低、胶凝材料用量越多,渗水压力越大,侧面反应了混凝土内部结构越密实。配合比 A、B、C 的混凝土抗渗等级分别为 P 13、P 12、P 15,即 3 组配合比均满足混凝土抗渗等级要求。

图4 试件渗水时的水压力

2.2.5 预制管片检漏试验

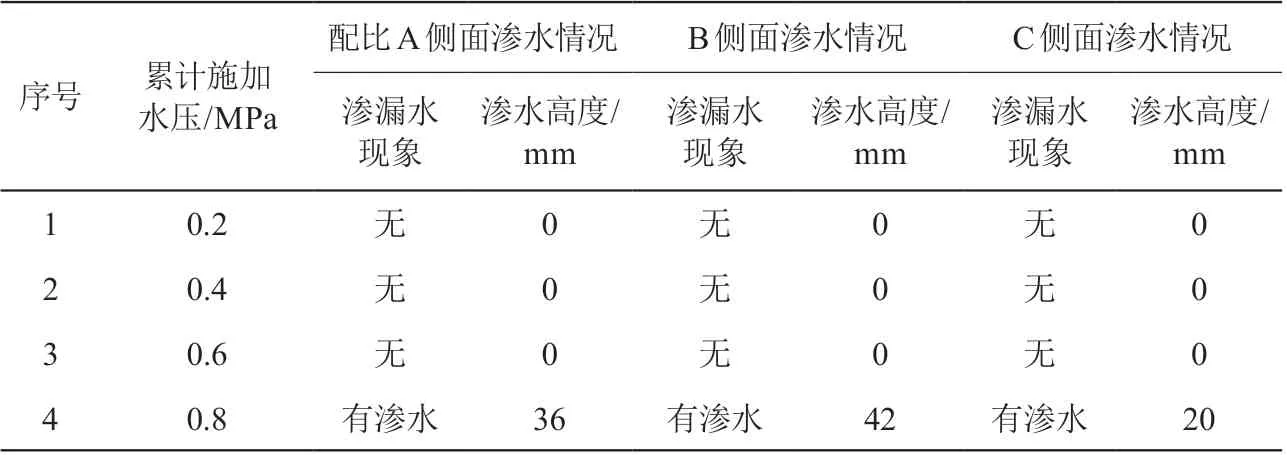

为了研究 3 组配合比的预制混凝土管片抗渗漏性能,按照预制管片检漏试验方法,各级压力下管片渗漏试验结果如表 11 所示。

由表 11 可知,3 组配合比的混凝土管片在加压至0.6 MPa 时均未发生渗漏情况,加压至 0.8 MPa 时,3 组配合比的混凝土管片均发生渗漏水现象,但渗水高度有所不同,A 配合比的渗水高度为 36 mm,B 配合比为 42 mm,而 C 配合比的渗水高度仅为 20 mm;试验结果表明,3 组配合比的混凝土管片均满足渗水高度不超过 50 mm 的设计要求,但是随着水胶比降低、胶凝材料增加,混凝土越密实,预制混凝土管片抗水渗透性能越好。

表11 管片渗漏试验结果

3 结论

基于管片混凝土的力学及耐久性能需求,以混凝土原材料主要技术指标研究为基础,进行了混凝土配合比设计,研究了不同配合比的混凝土力学性能、抗氯离子渗透性能、抗水渗透性能以及预制管片的抗渗漏性能,得出的主要结论如下。

1)以力学性能、抗氯离子渗透性能、抗渗透性能需求为目标,通过理论计算得出水胶比 0.30、水泥用量 335 kg、粉煤灰用量 85 kg、矿粉用量 50 kg、网状聚丙烯纤维用量 1.5 kg 的配合比,能满足混凝土强度等级 C 55、抗渗等级 P12、混凝土氯离子扩散系数≤3×10-12m2/s 的性能要求,采用类似技术性能指标的原材料生产类似性能要求的混凝土管片,可参照本文选取参数进行配合比设计。

2)在满足力学和耐久性能的前提下,从经济性角度考虑,以计算出的配合比为基准,保持用水量不变,水胶比分别增减 0.05、砂率增减 1 %,虽然得到的两组配合比均能满足性能要求,但水胶比增加 0.05 后,混凝土各项性能均有所下降,尤以力学性能下降最为明显,强度富余系数明显不足,而水胶比降低 0.05 后,混凝土各项性能提升显著,经济性不合理。

3)试验研究表明,混凝土水胶比越低、胶凝材料用量越大,混凝土力学性能、抗氯离子渗透性能和抗水渗透性能越好,相应的混凝土管片具有更好的抗渗漏性能。

4) 对于海相淤泥质地层的管片混凝土配合比设计,总体思路是通过控制水胶比、胶凝材料用量、掺入适当的纤维、外加剂,使得混凝土内部结构密实,从而满足混凝土力学及耐久性能要求。Q