PLA增减材工艺设计及其表面粗糙度测量分析

2021-03-02陈建刚彭彦龙李建刚石淑婷

陈建刚,彭彦龙,李建刚,王 聪,柳 召,石淑婷

(1.陕西理工大学 机械工程学院, 陕西 汉中 723000;2.西安交通大学 机械工程学院, 陕西 西安 710049)

增材制造相对传统的减材加工,无需复杂模具,可实现任意复杂型腔、结构的零部件成形,其核心工艺为“质量单元,有序排列”,依据成形材料属性和热源特性的不同,分为光固化制造成形工艺(Stereo Lithography Apparatus,SLA)、叠层实体制造成形工艺(Laminated Object Manufacturing,LOM)、选择性激光烧结制造成形工艺(Selective Laser Sintering,SLS)、熔融沉积制造成形工艺(Fused Deposition Manufacturing,FDM)、激光熔覆成形(Selective Laser Melting,SLM)以及“弧+丝”增材制造(Wire Arc Additive Manufacturing,WAAM)等[1],具有节能减排、绿色环保的优点,在航空、航天、航海、医疗等领域具有一定的应用前景[2]。研究发现,增材制造成形件的表面质量、成形效率及力学性能等制约着该技术的快速发展[3]。2017年,华侨大学制造工程研究院张江涛等[4]采用氯仿溶液对聚乳酸(Poly Lactic Acid,PLA)的FDM增材成形件表面进行雾化抛光,抛光后成形件的表面粗糙度大幅减小,表面形貌得到显著改善。同年,上海材料研究所张云波等[5]对PLA进行增韧改性并制备得到丝材,经研究发现含量5%的增韧剂丝材,最适用于FDM成形工艺,成形表面更为光滑。2019年,西安理工大学刘健等[6]以PLA筒型FDM成形件为研究对象,对其进行蒸汽平滑处理,发现粗糙度会随着处理温度的升高和处理时间的延长而降低,在50 ℃×7 min的处理条件下试样的表面质量会得到明显的改善。同年,广东开放大学童和平等[7]设计了两种不同截面的三维模型,从分层厚度、模型方向成形夹角、模型摆放位置3个角度提出了改善阶梯效应的方法。2020年,清华大学机械工程系卢振洋等[8]对增材制造成形误差、增材后应力变形控制以及增材后减材切削加工等技术问题,进行了综述性研究,但对于PLA增减材机械铣削工艺研究未见报到。本文通过PLA增材成形件的二次铣削加工工艺设计与优化,提出一种改变FDM成形件表面质量的新思路。

1 增减材工艺设计分析

增材制造分层精度和减材加工精度是增减材复合工艺设计的关键要素。

1.1 增材成形工艺

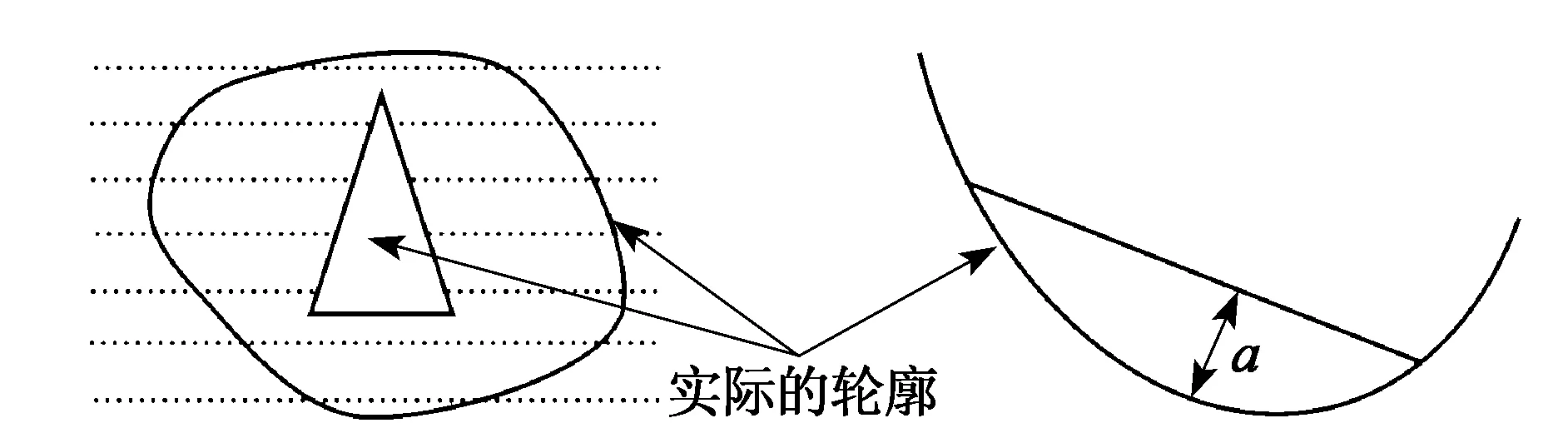

采用质量单元、逐层填充累加的成形思想,单元间距决定着成形累加的精度;每层的层面由点到线,再由线到面的规划路径,图1(a)为层内扫描线簇(水平虚线)与工件轮廓面(粗实线)求交的结果,偶数交点内线段为需要加工的轨迹,出现奇数交点,则将其中的切点去除。

标准模板库(Standard Template Library,STL)是增材制造工艺文件的基本格式,STL文件数据处理是将模型离散为多层轮廓,以备复杂模型的二次处理,由于采用多尺寸、多面积的三角形近似逼近CAD模型表面,易产生缝隙、重叠、畸变等错误和缺陷,从而影响到模型的精度,增加三角形的数量可提高模型的近似精度,减少模型二次处理的几何误差。如图1(b)所示,弦高a(三角形的轮廓边与曲面之间的径向距离)用于控制其几何误差。

(a) 填充图 (b) 几何误差图1 逐层填充及其几何误差

1.2 减材加工工艺

减材加工工艺须遵循“先面后孔、先粗后精、先主后次、基准先行”的原则,刀具的切削速度、进给量以及背吃刀量是减材加工的三要素,也是减材加工的关键技术参数。为保证零部件的加工精度和表面粗糙度,在铣削过程中需缩短加工路线,减少刀具的空行程移动时间,应尽量避免进给停顿,否则会因铣削力的突然变化在停顿处表面留下刀痕。铣削编程的误差涉及逼近误差(近似计算方法逼近曲面轮廓)、插补误差(直线插补、圆弧插补)以及圆整误差(数据处理),增加插补段可以降低编程的误差,但会增加数值计算及其编程的工作量,因此,增减材复合工艺设计需要综合考虑设备、材料、刀具、夹具、环境温度和寿命周期等多因素对零件加工表面质量的影响。

2 增材成形试验设计及材料

试验件设计流程采用CAD建模、STL分层处理以及FDM增材制造,其中原材料采用1.75 mm的PLA丝材,该材料具有良好的热稳定性、抗溶剂性、生物相容性、光泽度、透明性、耐热性、耐菌性、阻燃性以及抗紫外性等[9],其熔融温度为170~230 ℃,密度1.20~1.30 kg/L,可用于挤压、纺丝、双轴拉伸、注射吹塑等工艺[10]。

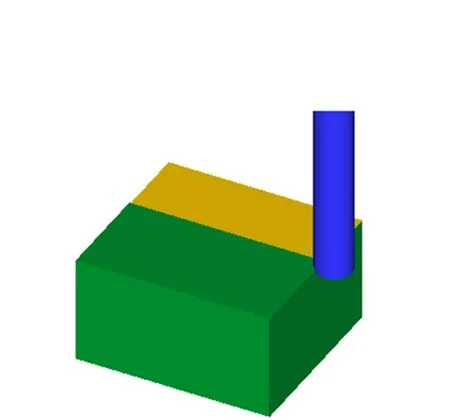

图2 增材成形试验件模型

2.1 CAD模型的设计

“T”型试验件加工部位的设计尺寸为100 mm×100 mm×50 mm,如图2所示为PLA增材成形件的模型图。首先采用CAD软件建模,以STL格式文件保存,其次根据机床夹具设计要求,为保证夹紧力可靠性的要求,上端面为待加工表面,下端为夹具夹持部位。

2.2 PLA试验件增材制造

试验件成形工艺过程采用美国MakerBot Replicator Mini FDM设备,其质量为8 kg,定位精度XY轴:0.011 mm、Z轴:0.002 5 mm,成形平台尺寸101 mm×126 mm×126 mm,成形工艺参数如表1所示。

表1 FDM成形工艺参数

图3 CAM建模仿真

3 减材工艺试验及参数设计

3.1 CAM铣削模拟加工

为提高PLA试验件的表面质量,确定PLA最佳成形工艺参数和最小的表面粗糙度值,以满足实际生产的使用需求,将试验件表面进行二次铣削工艺加工,采用MASTERCAM X5软件进行工艺路径及其参数的模拟仿真加工。CAM仿真加工模拟的刀具采用直径为10 mm的高速钢四刃立铣刀,转速范围8000~12 000 r/min,采用往复扫描方式,如图3所示。经过仿真分析,在没有刀具干涉现象后,进行编译连接,获得数控代码,通过串行接口将数据传输给机床设备的数控系统,以备后续加工。

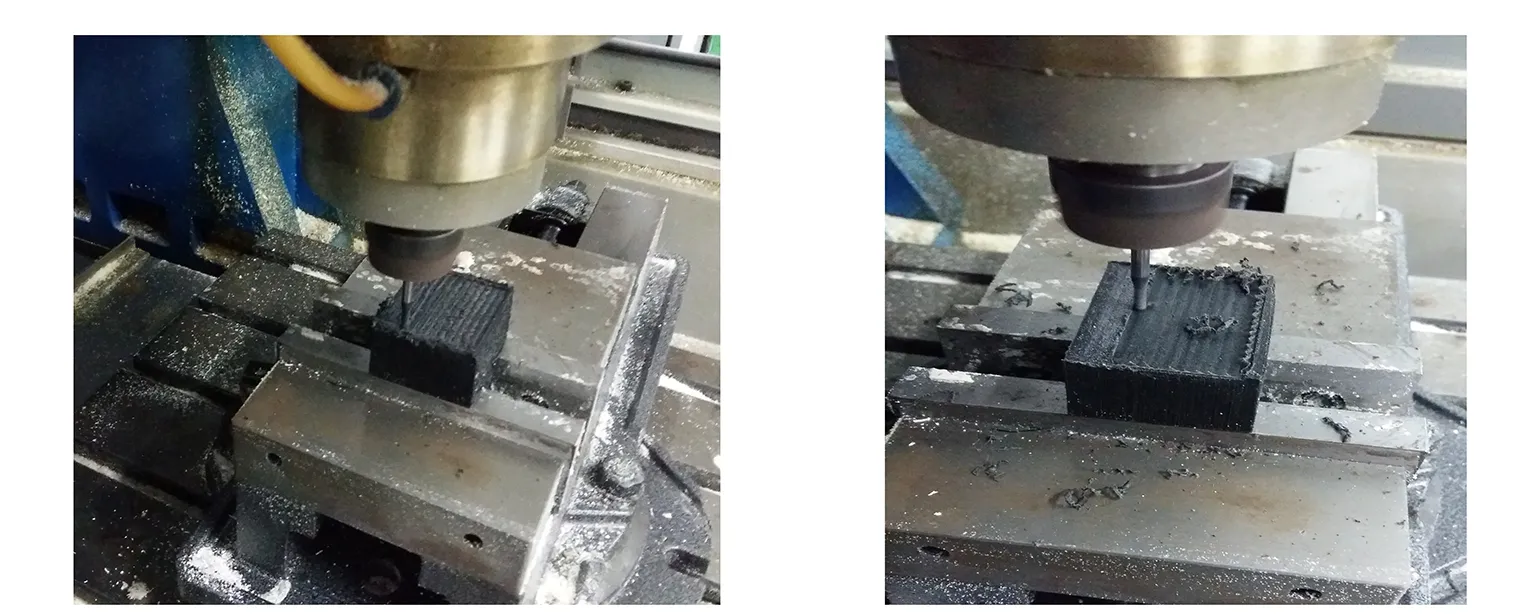

3.2 铣削加工工艺过程

采用广东江门市佳铁自动化有限公司JTGK-500H高速数控雕铣机,如图4(a)所示,主轴电动机功率为2.2 kW,XYZ轴方向的行程为450 mm×500 mm×200 mm,工作台最大负载为200 kg,机床总功率5.0 kW,操作系统为西班牙FAGOR,为研究其表面质量变化规律,优化其铣削工艺参数,进行了9组试验件的铣削加工过程,如图4(b)所示为铣削加工过程表面形貌及其切屑的形状。

(a)装夹方式 (b)切屑形状图4 PLA装夹及铣削工艺

4 表面粗糙度测量与数据分析

因机械加工工艺方法、工艺参数及其工件材料的不同,刀具与零件表面间的摩擦、切屑分离时表面层金属的塑性变形以及工艺系统中的高频振动等[11],会使得被加工表面留下痕迹的深浅、疏密、形状和纹理都有差别。表面粗糙度数值的大小与机械零件的配合性质、耐磨性、疲劳强度、接触刚度、振动和噪声等都有密切关系,对机械产品的使用寿命和可靠性有重要影响。

4.1 表面粗糙度测量

本试验采用接触式测量法中的触针扫描法进行PLA试验件的表面粗糙度测量,使用北京吉泰科仪检测设备有限公司的TR200表面粗糙度仪,其测量范围0.025~12.5 μm,取样长度分别为0.8 mm,每组工艺参数加工完毕后,进行3次表面粗糙度数据的测量,取平均值。

4.2 正交试验分析

采用正交表能够减少试验次数,更好地反映试验结果。本文采用的是三因素三水平的正交试验表,对铣削后表面进行测量并记录数据,试验的测定因素为背吃刀量、主轴转速和进给速度3个因素,因变量为表面粗糙度,如表2所示为各工艺参数下的表面粗糙度测量值。

表2 表面粗糙度测量结果

通过正交试验,优化PLA表面铣削过程中的工艺参数,选择表面粗糙度为分析对象,计算因素A(背吃刀量)、因素B(主轴转速)以及因素C(进给速度)的同一水平的粗糙度之和(H)、平均数(Ra)以及极差(R)的值,如表3所示为正交试验数据分析计算结果。

表3 正交试验数据分析计算结果

比较极差(R),确定每个因素对试验结果的影响,从极差的计算结果可以看出,因素B对试验的影响最大,其次是因素A、因素C。本次试验研究的是表面粗糙度对成形件的影响,表面粗糙度过大会影响工件的质量,所以表面粗糙度值越低越好,应该选取指标最小的水平。从表3可以得出指标最小的水平为A3B3C1,最优铣削工艺参数为背吃刀量0.3 mm,进给速度500 mm/min,主轴转速10 000 r/min。

5 总结

(1)本文研究了PLA材料的属性及其增材成形工艺过程,采用CAD软件进行试验件的尺寸设计与建模过程,使用美国MakerBot Replicator Mini FDM成形机进行增材制造成形,实现了PLA材料的FDM增材制造工艺过程。

(2)本文研究了PLA增材制造表面形貌特性,采用MasterCAM进行铣削加工工艺过程的模拟与参数设计。采用广东江门市佳铁自动化有限公司JTGK-500H高速数控雕铣机,以不同的工艺参数对其表面进行了多次铣削加工,用北京吉泰科仪检测设备有限公司的TR200表面粗糙度仪测量不同工艺条件下的粗糙度测量值,得到了9组不同数值的表面粗糙度数据。

(3)为了得到PLA最佳铣削工艺参数及其表面粗糙度数值,采用正交试验法分别对9组试验数据进行计算与分析,得到了背吃刀量0.3 mm、进给速度500 mm/min、主轴转速10 000 r/min的PLA最佳铣削工艺路线,为增材制造成形件二次加工技术的发展提供了必要的试验研究基础。