汽轮发电机组振动测量系统异常问题诊断处理

2021-03-02李晓波段学友张沈彬

李晓波,段学友,张沈彬

(内蒙古电力科学研究院,内蒙古呼和浩特 010020)

0 引言

汽轮发电机组是火电厂的核心设备,振动是反映其轴系转动状态最直接、最重要的指标。振动超标通常意味着机组轴系或支承系统出现较大异常,容易诱发零部件疲劳破坏,威胁机组稳定运行。因此,准确诊断处理振动测量系统故障,确保其真实反映设备振动状态,对保障汽轮发电机组安全稳定运行有着十分重要的意义。

1 振动测量系统组成

汽轮发电机组振动测量系统通常由振动传感器组件、导线、采集分析装置组成[1-3]。汽轮发电机组振动测量包括轴振(相对轴振、绝对轴振)测量和座振测量。相对轴振常用电涡流传感器测量,座振常用速度传感器、加速度传感器测量。

1.1 传感器

振动传感器是将振动信号转换为电信号的元件,主要有电涡流传感器、速度传感器、加速度传感器几种。电涡流传感器基于电涡流效应,其输出信号为脉动电压,当被测表面的磁导率、电导率不变时,其直流部分正比于平均间隙,交流部分正比于轴心围绕平均位置的振动位移;其频响范围为0~10 kHz,用于轴振动的非接触式测量。速度传感器基于电磁感应原理,其输出电压与运动速度成正比,通常固定在轴承座上测量座振。加速度传感器基于压电效应原理,其输出电压与加速度成正比,通常固定在轴承座上测量座振。

1.2 采集分析装置

在火电厂,振动采集装置为汽轮机安全监视TSI(turbine supervisory instrumentation)系统,当前主流产品有本特利公司的3500系列、艾默生公司的MMS6000系列。振动信号采集分析装置接收通过导线传输而来的振动传感器电压信号,其测量板件对信号进行整形、模数转换、逻辑计算等,给分散控制系统DCS(distributed control system)等输出振动量值,并具有缓冲输出等功能。TSI系统采集转换后,可输出信号给离线便携式振动分析仪或在线分析诊断系统TDM(turbine dignosis managment),得到多种振动分析图谱。

2 振动测量系统故障诊断

当转子受到某种激振力而激发振动时,同一截面不同方向的传感器都会采集到,转子相邻部位也会有一定响应,相邻振动测点量值通常会表现出一定的逻辑相关性,因此与其他测点是否具有“逻辑相关性”常常成为识别振动信号是否真实的依据。

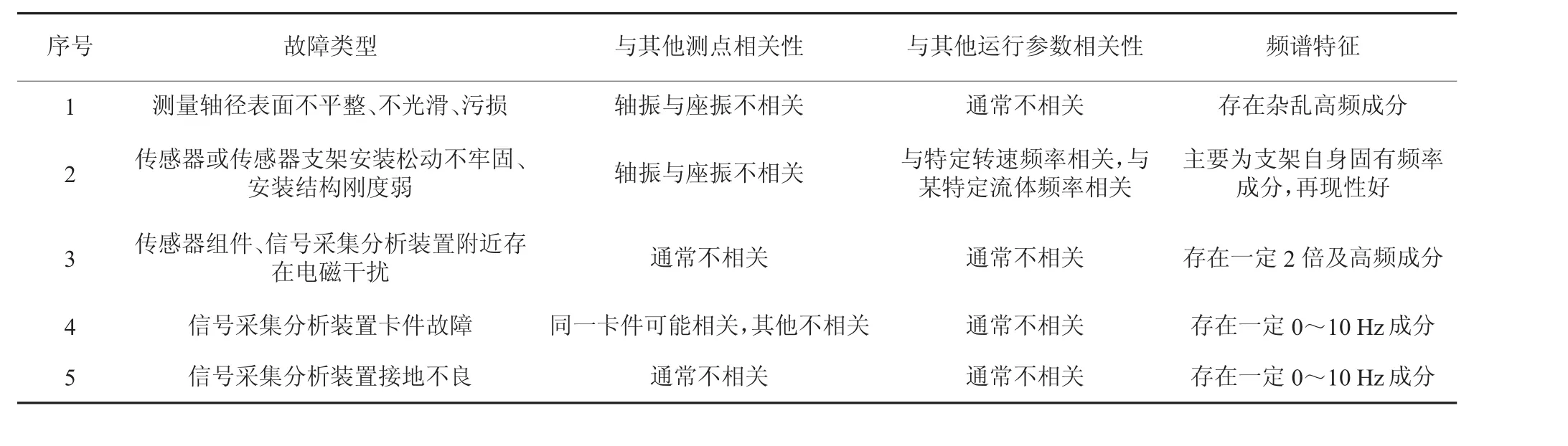

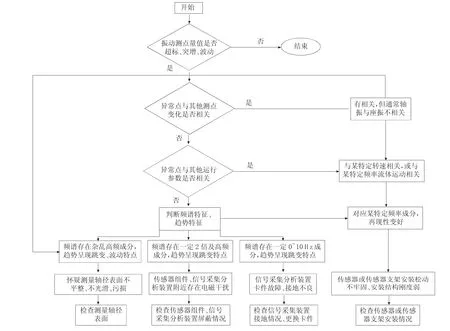

结合振动测量系统故障机理和现场经验[4-7],分析总结的振动测量系统故障类型及特征如表1所示;根据振动测量系统故障机理及特征,结合现场经验,总结的测量系统故障诊断处理流程如图1所示。

表1 振动测量系统故障特征表

图1 振动测量系统故障诊断处理流程图

3 测量系统故障诊断实例

3.1 速度传感器共振案例

某W厂4号汽轮机为亚临界直接空冷300 MW汽轮机机组,配有TSI系统,用于振动监视。2018年5月该机组低压转子前端3号轴承座振通频值出现大幅度波动,波动范围为15~50 μm。

3.1.1 振动情况分析

a)3号轴承座振大幅波动时,对应的3X、3Y轴振基本维持平稳,表明转子振动正常,轴系激振力基本平稳,对轴承无波动的激励力;3号轴承座振的基频(与转速通频)振动分量幅值和相位基本平稳,即对应轴系转频强迫力基本平稳。从轴振和座振这种不相关性,怀疑故障原因大概率为3号轴承座振测量系统故障。

b)使用测振仪采集3号轴承座振频谱,发现其主要振动频率为3.123 Hz和6.254 Hz,其振幅瞬间峰值分别达到了 35 μm、22 μm,这与该 TSI系统的PR9268传感器的自振频率(4.5±0.5 Hz)大致相符,进而判断故障原因为传感器共振。

3.1.2 处理结果

停机检修期间3号轴承就地更换新的传感器,再次启动后该测量值维持在10 μm左右,处于相关国标[8-9]所述A区域,并与就地测量值基本一致。

3.2 轴振传感器支架共振问题

H厂2号机组为亚临界330MW机组,高中压转子两端由1、2号轴承支承,配有TSI系统,用于振动监视。该机组启动过程中升速至2 350 r/min附近2X轴振出现显著波峰,在2 460 r/min附近2Y轴振出现波峰,2Y轴振超过保护动作值而跳机。重复升速2次,现象基本相同。

3.2.1 振动情况分析

a)2X、2Y轴振分别在转速2 350 r/min和转速2 460 r/min时出现振动波峰,而后快速下降,这与共振现象很相似;但高中压转子的另一端——同转速时1号轴承轴振没有明显的振动波峰,相邻的3号轴承轴振相应也小,且2 350 r/min、2 460 r/min已远离转子的设计临界转速(1 569 r/min)。从上述的非相关性可判断,转速2 350 r/min、2 460 r/min时2X、2Y轴振共振波峰的主因并非是高中压转子临界转速区共振引起的,而是测量系统信号异常,很可能是源于探头支架共振。

b)重复启动2次,现象类似,有明确规律,再现性好,这通常对应着确定的系统性问题,外界偶发干扰的可能性小。

c)调查发现2X、2Y轴振探头安装在长臂支架上,而非常见的轴承插入套筒上。综合分析后判断2X、2Y轴振探头所在的长臂支架刚度较弱,在转速2 350 r/min、2 460 r/min时出现了长臂支架共振现象,同步出现轴承箱、轴承座共振。

3.2.2 处理结果

确认2X、2Y轴振测量系统的接地和屏蔽状态正常。揭开轴承箱,对2X、2Y轴振探头所在的长臂支架进行焊接加固。再次启动后,升速过程中2X、2Y轴振最大值不超过90 μm,治理效果良好。

3.3 电磁干扰案例

B厂1号汽轮机为200 MW工业采暖抽汽、凝汽式两用汽轮机,配置了TSI系统,发电机转子由6号、7号轴承支撑。

3.3.1 振动情况分析

a)DCS振动数据分析。2019年5月,机组带负荷、加励磁过程中6号、7号瓦轴振先后出现爬升情况,其中6Y轴振最大值达到167 μm,7号瓦轴振最大值达到132 μm,而6X轴振轴振、6号瓦瓦振、7号瓦瓦振却变化不大。

根据6号、7号轴承振动相关变化趋势可以看出:第一,在有功不变的情况下,6Y/7X/7Y轴振大致跟随励磁电流快速变化,在励磁电流不变时,功率增大,6Y/7X/7Y轴振也相应增大。第二,6Y轴振大幅波动过程中6X轴振、6号瓦座振波动幅值很小,从这种不相关性方面怀疑6Y轴轴振波动大概率为假信号,而非6号轴承附近轴系激振力反复变化。

b)测振仪频谱分析。使用测振仪测取6号、7号轴承振动频谱信息,根据变励磁过程中振动数据,可观察到如下规律。

第一,6Y轴振的大幅波动,主要表现为2倍频分量幅值的大幅度变化,而6X轴轴振、6号瓦瓦振的2倍频分量很小,因此判断6Y轴轴振大幅波动的激振源并非来自轴系,而是来自外界某100 Hz的激振源。第二,7X/7Y轴振同趋势大幅变化,主要表现为1倍频幅值的变化,判断为真实振动,这通常对应着附近某种不平衡量;2倍频分量变化不大,通常对应附近较稳定的电磁力或联轴器不对中量。第三,观察6Y、7X轴振的间隙电压为平滑曲线,而其轴振值中有大量锯齿状波动,且有脉冲量,这通常对应着外部干扰信号。

3.3.2 分析结论

a)判断6Y轴振波动大概率为虚假信号,主要为2倍频分量,且与励磁电流变化相关性强;综合分析认为6Y轴振波动原因大概率为励磁电流对6Y轴振测量系统的强电磁干扰。

b)7X、7Y轴振主要表现为1倍频分量的变化,而6X、6Y轴振没有类似现象,因而判断并非发电机转子问题,结合振型及相位关系综合判断为7号瓦跨外联轴器紧力不足,随有功功率(变力矩)、励磁电流(变发热)改变,导致7号瓦跨外不平衡量的改变。

3.3.3 处理建议

a)停机后,检查6号、7号轴承的绝缘情况,检查6号、7号轴承振动测点就地线缆屏蔽情况,检查6号轴承轴振探头支架是否有松动或刚度差。

b)停机后,检查7X/7Y轴振测点是否接反,检查7号轴承跨外联轴器紧力、晃度,检查7号轴承跨外励磁段是否存在电气缺陷、线圈位移、碳刷紧力异常。

3.3.4 处理结果

机组停机后更换了6Y轴承轴振探头及导线,更换6号、7号轴承的绝缘垫;7号轴承跨外联轴器重新找中心;对7号瓦跨外励磁段进行了检查。再次启动,带负荷过程中6号、7号轴承振动基本平稳,最大轴振不超过80 μm,处理效果良好。

4 结束语

汽轮发电机组振动故障的准确诊断和恰当处理,是火电厂现场工作中的难点[10]。本文结合实际案例,剖析了几类振动测量系统故障的分析、诊断、处理过程,重点从“相关性”方面分析了真实振动与虚假信号的识别,给出了相应的处理建议和对照处理结果,为类似案例的处理提供了参考。