超级13Cr油管钢的显微组织与力学性能

2021-03-02苏国锦徐蔼彦王海博王红江刘西西

苏国锦, 徐蔼彦, 王海博, 王红江, 刘西西

(1.中海油田服务股份有限公司, 天津 065200; 2.西安三维应力工程技术有限公司, 西安 710061)

随着油田勘探开发的迅速发展,深井、高温井、高压井、非常规井、富含腐蚀介质的油气井越来越多,常规的油套管材料已经无法满足大多数油气井的使用要求[1]。为了保证生产的安全与高效,强度高、低温韧性及耐腐蚀性能良好的油管钢在油气田的开采过程中得到了广泛的应用[2-4]。

国内外专家学者们开展了大量有关油管钢失效原因和机理的研究,主要集中在材料、腐蚀及密封方面[4-7]。然而,由于油田现场工况的复杂性和多变性,有些理论研究尚未形成共识,许多问题还需要进一步研究和深入探讨分析,并且关于油管钢显微组织及力学性能的研究还较少[8-9]。基于此,笔者对某厂生产的超级13Cr油管钢的力学性能和显微组织进行了试验与分析,其结论对超级13Cr油管钢的生产及油田油套管材料的选用具有指导意义。

1 试验材料与方法

试验采用某厂生产的规格为φ114.30 mm×12.70 mm的超级13Cr油管钢,其化学成分(质量分数/%)为0.022C,0.289Si,0.346Mn,0.015P,0.004S,13.428Cr,5.018Ni,2.029Mo,0.026Nb,0.063V,0.004Ti,0.074Cu(其余为Fe)。生产过程中的热处理工艺为:采用整管油淬(960 ℃,30 min)+高温回火(700 ℃,60 min)的调质工艺,确保性能稳定;采用连续式氮气保护光亮炉,确保性能均匀;矫直后采用高温退火工艺,确保残余应力最小。

从该超级13Cr油管钢管体截取金相试样,经打磨并抛光,苦味酸浸蚀后,采用光学显微镜,依据GB/T 13298-2015《金属显微组织检验方法》分析其显微组织;依据GB/T 6394-2017《金属平均晶粒度测定方法》评定其晶粒度。采用示波冲击试验机,按照GB/T 229-2007《金属材料夏比摆锤冲击试验方法》测试该超级13Cr油管钢在不同温度下的冲击吸收能量(试样尺寸为10 mm×10 mm×55 mm的V型缺口)。采用拉伸试验机,按照GB/T 228.1-2010《金属材料 拉伸试验 第1部分:室温试验方法》进行拉伸试验。采用洛氏显微硬度计,依据GB/T 230.1-2018《金属材料 洛氏硬度试验 第1部分:试验方法》测试管体内表面、外表面和壁厚中间的硬度。

2 试验结果与分析

2.1 显微组织

图1为超级13Cr油管钢的显微组织形貌,可见其显微组织为回火马氏体+少量长条状δ铁素体(δ-Fe),晶粒度等级为9级。由图1 b)可见马氏体主要呈伸长的条状,条与条之间呈现出小角度,这种小角度的晶界不易腐蚀,因而该超级13Cr油管钢具有较好的耐腐蚀性能。测得该超级13Cr油管钢的δ铁素体含量高达1.21%(面积分数),δ铁素体可导致冲击试样裂纹快速扩展,使该超级13Cr油管钢的冲击性能降低;其晶粒等级较高,晶粒较细,具有更好的强化作用,有利于提高该超级13Cr油管钢的强度。

图1 超级13Cr油管钢的显微组织形貌Fig.1 Microstructure morphology of the super 13Cr tubing steel: a) at low magnification; b) at high magnification

2.2 冲击韧性

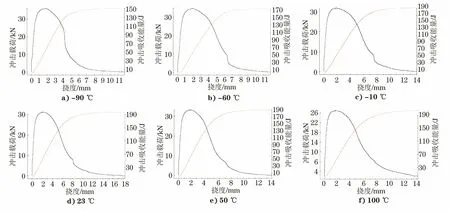

不同温度下,该超级13Cr油管钢的示波冲击力-位移曲线如图2所示。由图2可知,在100 ℃和50 ℃时超级13Cr油管钢的示波冲击曲线与GB/T 19748-2019《金属材料 夏比V型缺口摆锤冲击试验 仪器化试验方法》中F型相似。温度在常温(23 ℃)及以下时的冲击曲线,可见明显的不稳定裂纹扩展特征。对比-90,-60,-10 ℃下的示波冲击曲线,可见温度越低,不稳定裂纹扩展特征出现得越早,因此温度越低,断口表面脆性特征的比例越大。

图2 不同温度下超级13Cr油管钢的示波冲击力-位移曲线Fig.2 Oscillographic impact force-displacement curves of the super 13Cr tubing steel at different temperatures

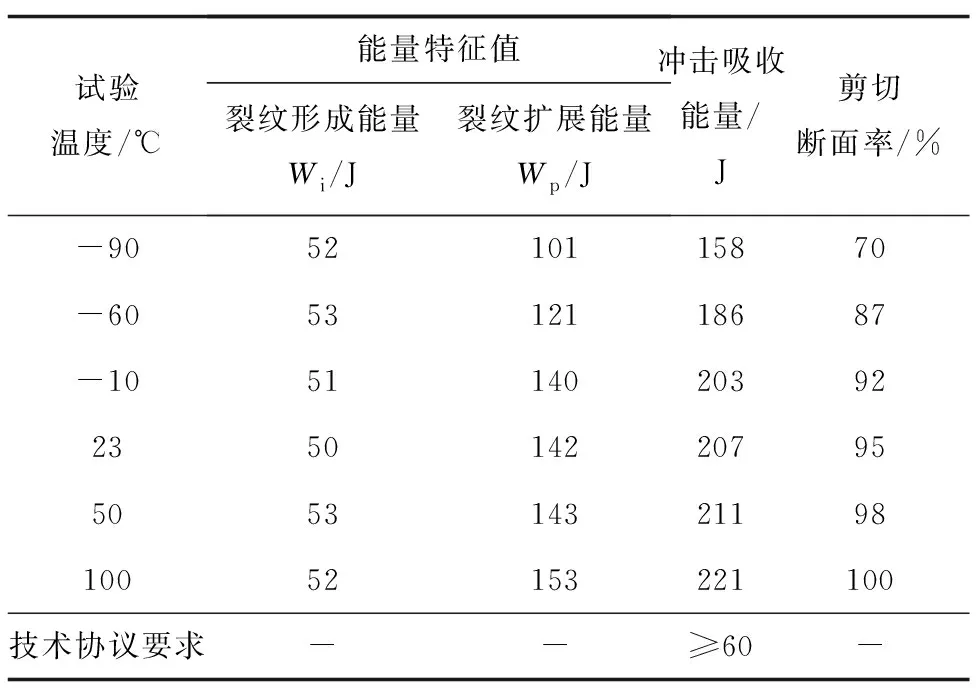

由示波冲击力-位移曲线提取的不同温度下超级13Cr油管钢的试验特征值见表1,可见不同温度下的冲击吸收能量均满足技术要求。随着温度的升高,裂纹形成能量基本不变,裂纹扩展能量增大,裂纹扩展能量占冲击总能量的66%左右,冲击吸收能量增大,剪切断面率增大,冲击吸收能量和剪切断面率增大趋势基本一致;-90 ℃时,冲击吸收能量为158 J,仍然满足技术协议要求;100 ℃时,冲击吸收能量达到221 J。这说明随着温度的升高,金属原子间结合力越小,超级13Cr油管钢的冲击韧性增大,冲击开裂敏感性降低。

表1 不同温度下超级13Cr油管钢示波冲击特征值Tab.1 Characteristic values of oscilloscopic impact of the super 13Cr tubing steel at different temperatures

2.3 拉伸性能

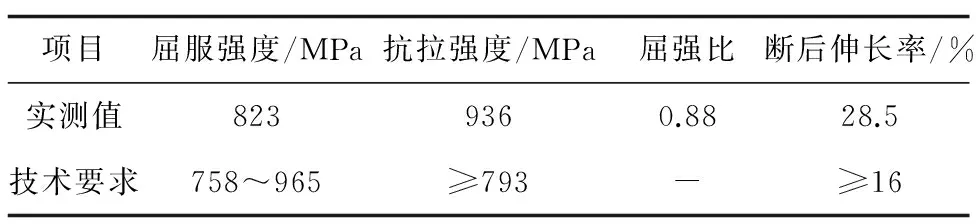

该超级13Cr油管钢的室温拉伸性能见表2,可见其屈服强度、抗拉强度分别为823 MPa和936 MPa,屈强比为0.88,断后伸长率为28.5%。这说明该材料的抗变形能力较强,塑性较好,拉伸性能满足技术要求。

表2 超级13Cr油管钢的室温拉伸性能Tab.2 Room temperature tensile properties of the super 13Cr tubing steel

2.4 洛氏硬度

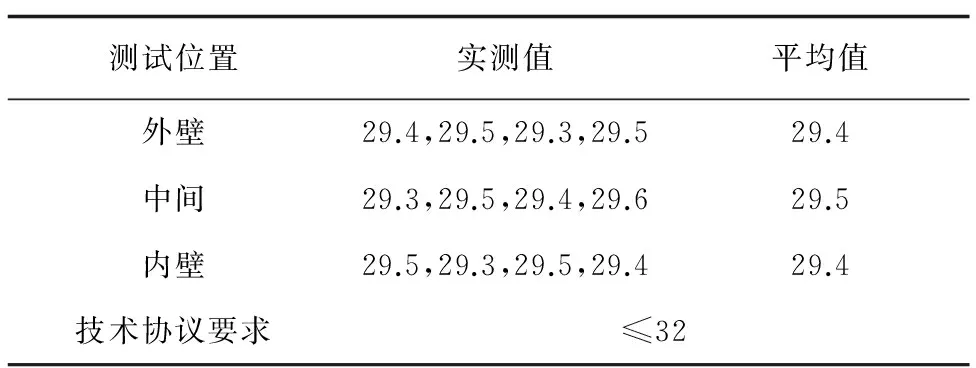

该超级13Cr油管钢的室温洛氏硬度见表3,可见硬度平均值约为29.4 HRC,壁厚中间部位的硬度较外壁和内壁的稍高,不同象限的硬度基本一致,硬度测试结果满足技术要求。

表3 超级13Cr油管钢的硬度Tab.3 Hardness of the super 13Cr tubing steel HRC

2.5 疲劳性能

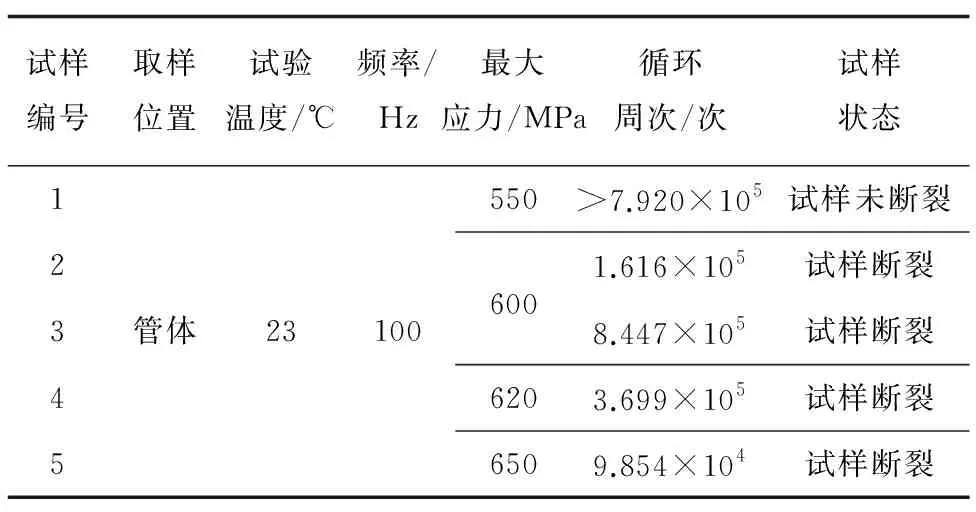

该超级13Cr油管钢的疲劳性能见表4,一般情况下,钢的疲劳寿命要求是107次,该超级13Cr油管钢当使用应力低于550 MPa时,一般不会发生疲劳断裂,当高于550 MPa时就会发生疲劳断裂,其疲劳强度为550 MPa。

表4 超级13Cr油管钢的疲劳性能Tab.4 Fatigue properties of the super 13Cr tubing steel

3号试样的疲劳断口形貌如图3所示。图3 a)为断口整体形貌,从左至右分别为裂纹源区、裂纹扩展区、瞬断区,可见其放射线清晰,瞬断区沿旋转方向偏转则是因为扩展速率不一致导致的。在旋转弯曲条件下疲劳微裂纹形成后,裂纹扩展过程中试样在旋转,载荷向轴旋转方向移动,疲劳裂纹沿顺载荷移动方向扩展快,逆载荷移动方向扩展慢。图3 b)为裂纹源区,疲劳裂纹萌生于试样表面,可见疲劳辉纹。图3 c)为裂纹扩展区,可以看到准解理微观断裂特征,平台上有一些放射状台阶区及河流花样,并存在二次裂纹,为典型的脆性断口形貌;缓慢扩展区较平坦,有比较明显的放射状条纹,即贝纹线特征,裂纹扩展方向与纹路方向平行,由表面向内部呈放射状扩展。图3 d)为瞬断区,可见明显的韧窝形貌,表明材料韧性较好。

图3 3号试样疲劳断口微观形貌Fig.3 Micro morphology of fatigue fracture of the sample 3:a) overall morphology; b) crack source zone; c) crack propagation zone; d) instantaneous fracture zone

3 结论

(1) 按前述热处理条件下研制出的超级13Cr油管钢的显微组织为回火马氏体+少量长条状δ铁素体,晶粒度为9级。

(2) 在-90~100 ℃时,该超级13Cr油管钢的冲击吸收能量随温度升高而增大,裂纹扩展能量、剪切断面率都随之升高,而冲击开裂敏感性降低;-90 ℃低温下的冲击吸收能量(158 J)也能满足技术要求。室温下,超级13Cr油管钢的屈服强度为823 MPa,抗拉强度为936 MPa,硬度为29.4 HRC,均满足技术要求。

(3) 该超级13Cr油管钢的疲劳强度为550 MPa。