Q235B钢原油储罐底板腐蚀穿孔原因

2021-03-02张庶鑫孙冰冰周会萍马建朝

武 刚, 徐 帅, 张 楠, 张庶鑫, 孙冰冰, 周会萍, 马建朝

(1.中国石油集团石油管工程技术研究院, 西安 710077;2.石油管材及装备材料服役行为与结构安全国家重点实验室, 西安 710077;3.中石油管道有限责任公司西部分公司, 乌鲁木齐 830013)

储罐是石油化工行业中非常重要的设备,其对石油化工装置的“安、稳、长、满、优”运行起到重要作用,还被广泛用于港口、石油化工企业和油库的液体原料、中间产品储存以及原油运输业中[1-2]。原油储罐底板是储罐比较容易腐蚀的部位,而原油储罐底板腐蚀主要是由罐底沉积水和沉积物引起的。沉积水主要是原油在开采、运输等过程中所带入的水分在储存时通过沉降沉积出的(由于储罐罐底排水管的结构限制,即使储罐经常进行罐底水排放也不能全部排出),导致罐底长期滞留有一定量的沉积水;沉积物主要是油泥[3]。沉积水与沉积物的成分非常复杂,导致储罐底板的腐蚀较为严重。国内某输油站对某泄压罐进行检测时发现其储罐底板腐蚀严重,其中中幅板发生腐蚀穿孔。该储罐为原油储罐,拱顶型,容积为700 m3,直径10.2 m,高10.2 m,储罐底板厚8 mm,材料为Q235B钢。为找出储罐底板腐蚀穿孔的原因,防止此类事故的再次发生,笔者对其进行了相关的检验和分析。

1 理化检验

1.1 宏观分析

被腐蚀的储罐底板宏观形貌如图1所示。储罐底板上均覆盖有灰色涂层,涂层表面有大量鼓包,穿孔部位位于中幅板,附近底板的涂层鼓包已经剥落,露出锈蚀底板。储罐底板壁厚最小值为7.8 mm,符合API 650-2013《焊接石油储罐》的技术要求;防腐层检测结果表明储罐底板防腐层附着力3级,有起泡,涂层厚度为300~560 μm。

图1 腐蚀穿孔处宏观形貌Fig.1 Macro morphology at the corrosion perforation

1.2 微观分析

采用蔡司Smartzoom 5型超景深三维显微镜对储罐底板上泄漏穿孔的腐蚀坑进行分析。图2中可以看到腐蚀坑已经贯穿底板,呈现火山坑样,表面覆盖黄褐色腐蚀产物,穿孔处有黑色油泥状物质,推测为油泥堆积。腐蚀坑深约6.5 mm,穿孔直径约为1.5 mm。取腐蚀穿孔部位试样进行分析,结果表明储罐底板腐蚀坑处显微组织为铁素体+珠光体,铁素体晶粒度8.5级,未见异常组织显示。

图2 腐蚀坑宏观形貌及显微组织形貌Fig.2 The a) macro morphology and b) microstructure morphology of the corrosion pit

在储罐底板上取腐蚀坑试样,采用OXFORD INCA350型扫描电镜(SEM)及能谱(EDS)分析仪对断口截面腐蚀产物进行形貌和能谱分析,结果如图3所示。可见腐蚀坑底部有直径1 mm的穿孔,腐蚀产物疏松,呈龟裂状,腐蚀产物主要由氢、硫、氯、铁等元素组成。

图3 腐蚀坑SEM形貌及EDS谱Fig.3 The a) SEM morphology and b) EDS spectrum of the corrosion pit

1.3 化学成分分析

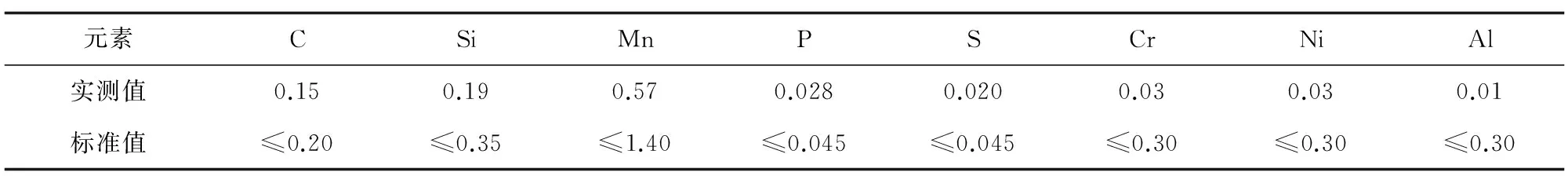

采用ARL 4460型直读光谱仪,依据GB/T 4336-2016《碳素钢和中低合金钢 多元素含量的测定 火花放电原子发射光谱法(常规法)》对远离腐蚀坑区域的底板进行化学成分分析,结果如表1所示。可见储罐底板化学成分分析结果符合GB/T 700-2006《碳素结构钢》对Q235B钢的成分要求。

表1 储罐底板的化学成分(质量分数)Tab.1 Chemical compositions of storage tank bottom plate (mass fraction) %

1.4 力学性能试验

采用UTM5305型材料试验机依据GB/T 228.1-2010《金属材料 拉伸试验 第1部分:室温拉伸试验方法》对远离腐蚀坑区域的底板进行室温拉伸试验,结果见表2,可见其拉伸性能符合GB/T 700-2006的技术要求。

表2 远离腐蚀坑区域的储罐底板的拉伸试验结果Tab.2 Tensile test results of storage tank bottom plate far away from corrosion pit area

采用WZW-1000型材料弯曲试验机对远离腐蚀坑区域的底板进行弯曲试验,结果见表3,可见储罐底板的弯曲性能满足GB/T 700-2006的技术要求。

表3 远离腐蚀坑区域的储罐底板的弯曲试验结果Tab.3 Bending test results of storage tank bottom plate far away from corrosion pit area

1.5 金相检验

采用MEF3A型金相显微镜,依据GB/T 13298-2015《金属显微组织检验方法》、GB/T 6394-2017《金属平均晶粒度测定方法》、GB/T 10561-2005《钢中非金属夹杂物含量的测定——标准评级图显微检验法》和GB/T 34474.1-2017《钢中带状组织的评定第1部分:标准评级图法》,对远离腐蚀坑区域的组织和非金属夹杂物进行分析,结果如图4所示。可见储罐底板显微组织均为铁素体+珠光体,铁素体晶粒度为8.0~8.5级,带状组织0.5级,未见异常组织。

图4 远离腐蚀坑区域的储罐底板的显微组织形貌Fig.4 Microstructure morphology of storage tank bottom plate far away from corrosion pit area

2 分析与讨论

该腐蚀穿孔的储罐底板表面有大量的涂层鼓包,且穿孔部位附近的鼓包破损露出基体,基体均存在腐蚀。结合现场提供的储罐底板壁厚测试结果,储罐整体壁厚并未发生减薄。因此可以推断,该腐蚀穿孔主要原因为涂层鼓包破损,在破损点发生点蚀,进而发生穿孔。

腐蚀产物能谱分析结果表明,腐蚀产物主要由铁、氧、硫、氯等元素组成,因此可以进一步推断该储罐穿孔失效为氧腐蚀造成[4-6]。该储罐的储存介质为原油,一般而言,原油本身并不具有腐蚀性,相反,原油还会在罐壁形成一层油膜,提高储罐的耐腐蚀性能。造成原油储罐底板腐蚀的主要原因是罐底存在沉积水。原油在开采和运输过程中,会带入一定量的水分,当原油进入原油储罐静止储存时,原油携带的水分以及空气中的水蒸气就会凝结沉降在储罐底部。虽然一些原油储罐定期进行罐底沉积水的排放,但不能全部排出,罐底通常会存留200~300 mm 深度的沉积水。原油储罐罐底除了存积的沉积水外,还有固态的沉积物,由于沉积水的存在,一般沉积物下都容易形成适合发生局部腐蚀的条件。

3 结论及建议

储罐底板腐蚀穿孔的主要原因为涂层质量较差发生鼓包后破损,在破损点发生了氧腐蚀,进而导致储罐底板发生穿孔。

建议严格把控储罐防腐内涂层的质量,增加阴极保护,定期排除储罐底部积水,加强储罐底板腐蚀检测及监测,实施储罐完整性管理。