微织构对三油楔滑动轴承动静特性的影响*

2021-03-01陈淑江

张 扬 陈淑江

(山东大学机械工程学院,山东 济南 250061)

在实际工程运用中,三油楔滑动轴承作为非圆轴承的一种,在高速或重载的工况下,具有较好的动力特性,转子稳定性能和旋转精度较为优异[1],因此被广泛应用于大型汽轮机等旋转机械。目前,三油楔滑动轴承中的3个油楔没有统一的设计方法和设计参数。杨启明等人[2]提出一种三油楔变曲率滑动轴承,轴瓦曲率按一定规律变化,在工作中可有效地形成3个油楔,实现轴承的动压润滑,且自动对中心良好。Fredrick T. Schuller[3]研究表明,相较于对称三油楔滑动轴承,全收敛三油楔滑动轴承受油膜扰动影响较小,动态稳定性更好。

近年来,大量的摩擦学实验研究表明,与光滑表面相比,具有一定非光滑形态表面有更好的摩擦学性能。表面织构技术作为表面改性方法之一,受到人们广泛的关注和研究。因此,提出在三油楔滑动轴承上加工出具有一定尺寸和排列方式的球冠状微凹坑织构以提升三油楔滑动轴承的静态特性和动态稳定性。通过数值仿真,探讨了织构几何参数和分布位置对三油楔滑动轴承动静特性的影响,研究成果为进一步优化三油楔滑动轴承设计提供理论依据。

1 含球冠状织构三油楔动压滑动轴承的数学模型

1.1 三油楔滑动轴承结构

针对含球冠状织构的三油楔动压滑动轴承,3个对称的油楔是加工在轴承内表面的油腔,这3个油腔自然将动压滑动轴承内表面沿圆周方向划分为两个部分,即油楔区域和封油面区域。轴承内表面半径为R,轴颈旋转半径为r,半径间隙为c,轴承偏心距为e,偏心角为θ,偏心率为ε,其中ε=e/c。3个油腔沿轴承圆周方向对称分布,每个间隔120°,油腔深度为h0,半径为r2,包角为β,微凹坑织构三油楔滑动轴承织构距离轴承两侧端面的距离为b1。球冠状织构深度为dep,特征长度为Cl,Q为弧面上任意一点,Oi为球冠状织构的球心,即劣弧AS的圆心。OiQ=OiA=r0,r0为球冠状微凹坑织构的半径。di为圆弧面上任意一点到弧面中心轴线的距离。如图1所示。角度ψ从y轴开始按照轴颈旋转方向计算,角度α从最大油膜厚度处沿轴颈旋转方向计算。

1.2 轴承计算模型

为了便于计算,假设:(1)体积力包括电力、磁力、重力等,忽略不计;(2)油膜压力沿膜厚方向(即z向)为常数;(3)液体为不可压缩,密度为常数,牛顿流体;(4)油与板面无滑动;(5)油面曲率半径远大于油膜厚度;(6)流体的惯性力忽略不计。由此推导得出二维Reynolds方程,建立三油楔动压滑动轴承的润滑模型,其表达式为:

(1)

式中:h为油膜厚度;p为油膜压力;U为x方向上速度分量;μ为润滑剂动力粘度;x为轴承周向坐标;z为轴承轴向坐标。

为了简便计算,将坐标轴无量纲化,令φ=x/R,λ=2z/L,H=h/c,P0=2Uμr/c2,则稳态条件下,dh/dt=0,式(1)改写成无量纲形式,

(2)

采用有限差分法求解Reynolds方程[4],收敛精度为10-3,得到油膜压力分布后计算轴承的静特性参数和动特性参数。

轴承无量纲承载力为:

(3)

轴承无量纲摩擦力为:

(4)

式中:φp表示破裂边界的周向位置,Hp是破裂边界上的油膜厚度。

无量纲动特性刚度系数为:

(5)

无量纲动特性阻尼系数为:

(6)

式中:Δx、Δy和Δx′、Δy′分别为x、y方向上的无量纲微小位移或微小速度扰动[5-6]。下标h表示在平衡位置求导。

2 方程求解方法

求解二维Reynolds方程的常用数值解法有两种:有限差分法和有限元法,针对大多数普通轴承,采用有限差分法可以实现在较短的时间内计算出精度较高的数值解。因此,在计算三油楔滑动轴承模型时,应用Reynolds边界条件,将求解域划分为m×n个网格,采用半步长有限差分法,将偏微分方程改写成(m-1)×(n-1)个线性非齐次代数方程,利用逐点超松弛迭代法联立求解,当迭代精度达到设定值,此处取10-3,可以终止迭代过程,此时得到除边界上各点的压力值,从而求得油膜的压力分布,在此基础上计算油膜的静特性参数,再利用小位移法计算动特性参数。

3 仿真及结果分析

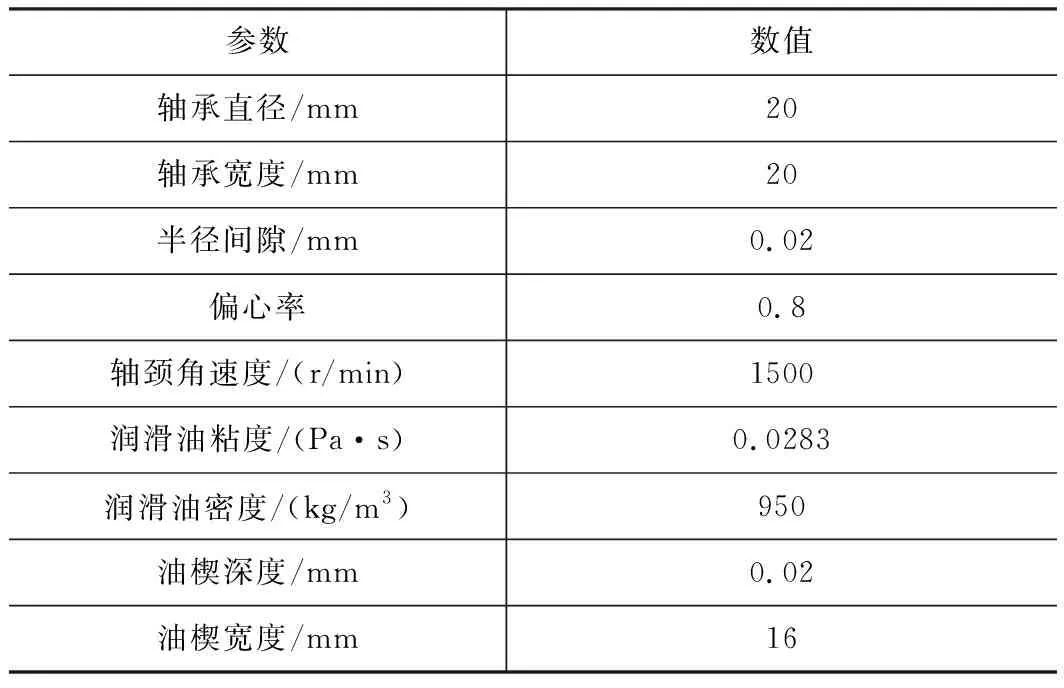

在三油楔滑动轴承上上加工出均匀分布的球冠状织构,改变织构参数,如周向分布位置、织构面积率和织构深度,探究织构参数对三油楔动压滑动轴承静态特性和动态特性的影响规律。仿真参数见表1。

3.1 织构参数对三油楔动压滑动轴承静态特性的影响

3.1.1 织构位置对三油楔动压滑动轴承静态特性的影响

在三油楔动压滑动轴承中,改变织构位置,得到布置在升压区位置Ⅰα=140°~180°,降压区位置Ⅱα=180°~220°,以及全织构α=0°~360°这3种位置处的无量纲油膜压力,与无织构光滑三油楔滑动轴承进行对比。

表1 仿真所使用的滑动轴承和润滑油基本参数

由图2可知,3种织构布置方式使滑动轴承无量纲承载力均有所下降,其中,织构布置在位置Ⅰ处的轴承承载力最大。当织构分布位置改变时,三油楔滑动轴承的润滑减磨性能也相应随之改变。无论织构布置在周向哪一个位置,织构的存在均减小了滑动轴承所受摩擦阻力,其中全织构三油楔滑动轴承所受摩擦阻力最小。可能是因为织构的个数越多,储存润滑油和磨粒磨屑性能越好,摩擦阻力越小,另一方面油膜压力减小,摩擦阻力也自然减小。而仅布置在升压区位置Ⅰ处的织构化滑动轴承的摩擦系数低于无织构光滑轴承,使得布置在位置Ⅰ处的摩擦系数有所降低,优化了轴承的减磨性能。

根据上述的讨论,织构位置对三油楔滑动轴承静态特性的影响较小,相较于全织构布置的滑动轴承以及布置在降压区位置Ⅱ处的滑动轴承,织构布置在升压区位置Ⅰ的三油楔滑动轴承减磨润滑效果有所提升。

3.1.2 织构面积率对三油楔动压滑动轴承静态特性的影响

为探讨布置在位置Ⅰ处的织构面积率对轴承承载性能的影响规律,令织构个数为60×10。当织构深度分别为1 μm、3 μm、6 μm及8 μm时,三油楔滑动轴承的无量纲静特性随织构面积率的变化规律如图3。

当织构深度大于2 μm时,油膜最大压力随织构面积率的增大而不断增大,当织构面积率大于60%时,油膜最大压力提升的幅度进一步加大,并随着织构深度的增大,油膜最大压力上升得越快。这是因为当织构面积率增大时,织构半径逐渐变大,织构动压效应越发显著,因此织构油膜最大压力不断提升。随着织构深度的加大,轴承承载力也有所下降。当织构深度为1 μm,织构面积率低于70 %时,滑动轴承承载力局部最优。

随着织构面积率的增加,三油楔滑动轴承运转过程中摩擦阻力减小,织构深度越大,滑动轴承摩擦阻力减小得越快。因为在织构分布区域,滑动轴承油膜厚度增加,根据流体润滑机制,滑动轴承的摩擦阻力减小,当织构深度增大,存储润滑油以及磨粒的能力越大[7],因此摩擦阻力越小。

由上述分析可得,织构面积率对三油楔滑动轴承的静态特性影响较大,在织构深度较小时,织构半径增大可有效提升轴承承载力,减小轴承摩擦系数,进一步降低轴系运转过程中所消耗的能源。因此,在满足轴系运行条件下,织构个数不变,可适当增大球冠状织构的半径以提升轴承的静态特性。

3.1.3 织构深度对三油楔动压滑动轴承静态特性的影响

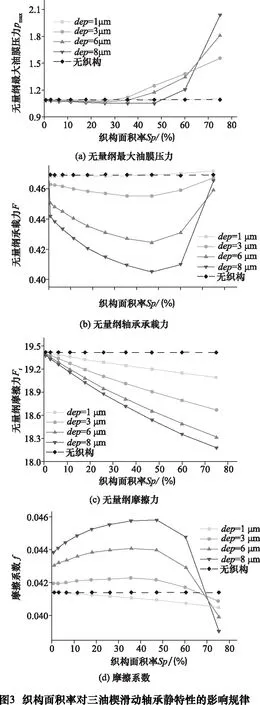

由上一节的讨论可知,织构面积率较大时,三油楔动压滑动轴承的静态性能较优,因此,本节讨论在织构布置在升压区位置Ⅰ处,面积率分别为47 %、60 %、75 %,球冠状微凹坑织构个数为60×10时,织构深度从1~31 μm等步长增大对三油楔滑动轴承的承载性能和减磨润滑性能影响规律。

三油楔动压滑动轴承无量纲最大油膜压力随织构深度的变化规律如图4所示。当织构面积率较大时,随着织构深度的增加,油膜压力先上升,到达一个极值点后骤降,后又缓慢上升,基本保持不变。三油楔滑动轴承无量纲承载力随织构深度的变化规律与最大油膜压力变化规律相似。当织构面积率较大时,织构深度存在最优解,使得三油楔滑动轴承承载性能最佳。

随着织构深度的增加,轴承无量纲摩擦阻力均有所上升,织构面积率越大,摩擦阻力上升的速度越快。摩擦系数随着织构深度的增加先减小后增大。而当织构深度为10 μm时,滑动轴承摩擦系数取得最小值。当织构面积率为60 %和75 %,织构深度大于某一数值时,轴承静态特性参数均存在一个骤降,这是因为当织构达到一定深度时,织构的动态效应不能抵消油膜厚度增加带来的压力降低,因此三油楔滑动轴承承载力突然减小,使滑动轴承摩擦系数有一个突变。

根据上述的讨论,当织构布置在位置Ⅰ处,织构半径较大时,存在最优织构深度使得三油楔滑动轴承静态特性最佳。

3.2 织构参数对三油楔动压滑动轴承动性能的影响

滑动轴承的动态性能对转子系统动态特性有重要的影响,因此本节详细讨论各织构参数对滑动轴承动态特性的影响。球冠状织构布置在升压区位置Ⅰ处,织构轴向分布距两端面距离b1=3 mm,织构个数为30×10。在此轴承参数下,研究织构参数对三油楔滑动轴承动特性,包括无量纲刚度系数和无量纲阻尼系数的影响规律。

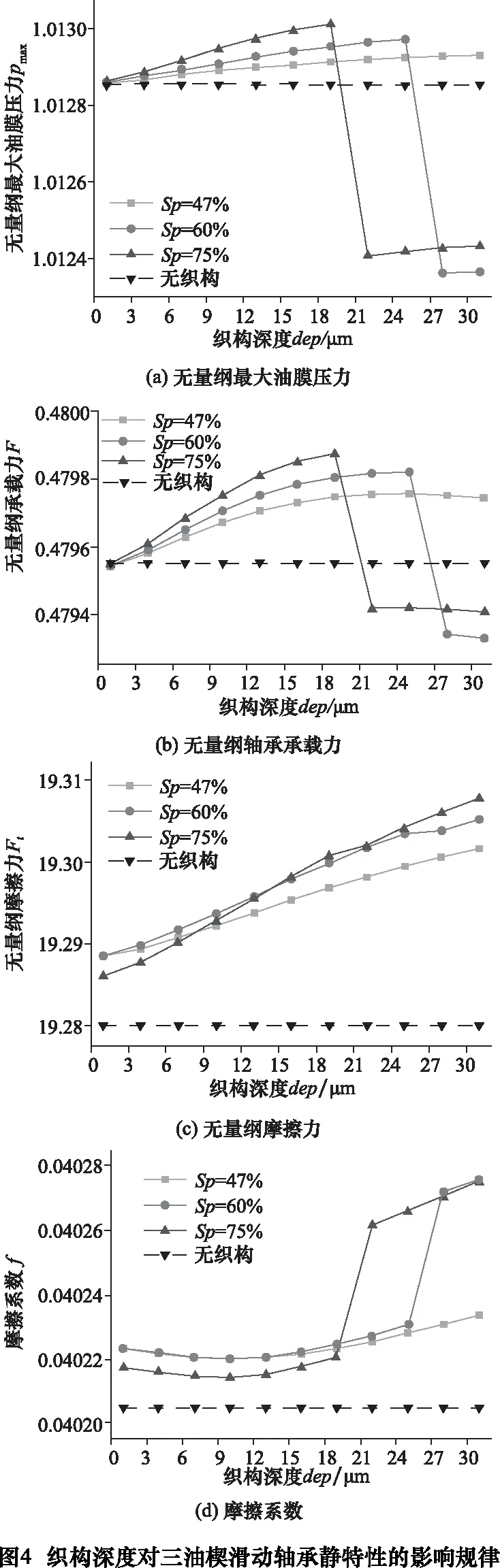

3.2.1 织构位置对三油楔动压滑动轴承动性能的影响

分别研究织构布置在升压区楔形间隙出口位置Ⅰ,降压区楔形间隙入口处位置Ⅱ、全织构时,三油楔动压滑动轴承动特性的变化规律,反映出轴心在受到载荷而发生微小位移和微小速度扰动状况下的影响情况,如图5所示。显而易见,织构布置在Ⅰ处轴承4个刚度系数远大于其他两种织构布置方式,也远大于无织构光滑三油楔动压滑动轴承的刚度系数。而阻尼系数随织构位置变化规律也类似。由此可见,织构布置在位置Ⅰ处使织构动态特性,包括刚度系数和阻尼系数提升幅度较大,从而使三油楔动压滑动轴承的运行动态稳定性有显著的提升,从而提高轴承的运行精度和寿命。

3.2.2 织构面积率对三油楔动压滑动轴承动性能的影响

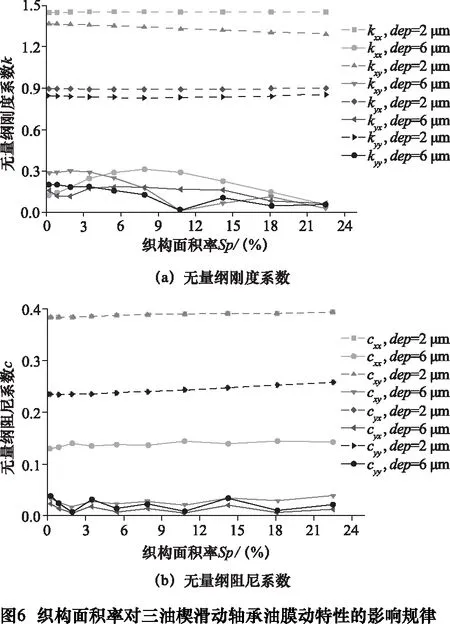

当织构深度为2 μm和6 μm,织构面积率在0~22.5 %逐渐增大时,三油楔动压滑动轴承动态特性的变化规律如图6。

织构面积率增大,油膜刚度系数大致不变,且当织构深度为2 μm时的刚度系数大于织构深度为6 μm。x方向上的刚度大于y方向上的刚度。交叉刚度会对转子涡动产生影响,造成转子失稳,因此要选择最佳的织构面积率来提升转子系统刚度,以保证轴系稳定运行[8]。当织构深度为2 μm时,阻尼系数均较大。当织构深度为6 μm时,织构面积率增加,三油楔滑动轴承阻尼系数随之有微小波动变化。

根据上述针对织构面积率对三油楔动压滑动轴承动态特性,包括油膜无量纲刚度系数和无量纲阻尼系数的影响规律的讨论,可以得出:织构面积率对刚度系数的影响不大,但增大系统的阻尼系数,以提高转子系统的稳定性。根据图6,当织构深度为2 μm,织构面积率为22.5 %,即此时球冠状织构特征长度为1 mm时,三油楔动压滑动轴承的动态特性较优。

3.2.3 织构深度对三油楔动压滑动轴承动性能的影响

当织构面积率分别为时,织构深度1~10 μm等步长变化,研究织构深度对三油楔动压滑动轴承无量纲刚度系数和无量纲阻尼系数的影响规律,如图7所示。

当织构面积率为5.4 %,织构深度增加,油膜刚度系数略有下降,基本保持不变;当织构面积率为22.5 %时,4个织构刚度系数均小于织构面积率为5.4%时的刚度系数,并随着织构深度的变大而波动,织构深度为1 μm时,油膜刚度系数取得最大值。显然,当织构面积率较大时,轴承刚度系数和阻尼系数都有所波动。当织构面积率为5.4 %时,油膜阻尼系数随织构深度的变化先增大后减小,其最优的织构深度为4 μm;当织构面积率为22.5 %时,油膜阻尼系数随织构深度波动较大,最优织构深度为3 μm。由以上分析可得,当织构深度较小,为1~4 μm时,三油楔动压滑动轴承油膜刚度系数和阻尼系数均较大,滑动轴承动态稳定性较好。

4 结语

(1)织构化三油楔动压滑动轴承动、静特性值与织构布置位置、织构面积率、织构深度等织构几何参数密切相关。合理的织构布置能提升三油楔滑动轴承承载能力、减磨润滑性能以及动态特性。

(2)存在最优织构参数,使得三油楔滑动轴承动静态特性较光滑三油楔轴承有所提升。仿真结果表明,当织构布置在油楔升压区出口处位置Ⅰ处,织构个数一定时,半径较大,即面积率较大时,存在最优织构深度,使得三油楔滑动轴承静态特性最佳,此时油膜刚度系数、阻尼系数也较大,轴承动态稳定性能优异。

(3)三油楔动压滑动轴承运行时的动静态特性随着轴承运行工况、轴承尺寸、织构形状和织构几何参数等多重因素影响,本文仅是探究了某一具体运行工况下、具体的轴承尺寸下的最优织构参数,对设计织构尺寸和分布,提升三油楔滑动轴承性能具有一定的指导意义。