3 200 HP五缸钻井泥浆泵水力性能分析

2021-03-01梁庆荣王涛涛张友军

梁庆荣,王涛涛,张友军,谢 冬,程 寓

(西安石油大学机械工程学院,西安 710065)

0 引言

基于陆地资源油气资源开采逐渐枯竭的现状,海上以及非常规油气田的勘探与开发需要大排量、高泵压的钻井泥浆泵。分析与优化钻井泥浆泵结构是提高泵压和排量以及控制整体质量和占地面积的关键。

国内外对于钻井泥浆泵的动力端结构和液力端水力分析做了大量研究。张洪生等[1]对不同功率、不同型号钻井泵泵阀做参数化虚拟设计;徐静等[2]基于五缸泵结构设计对于液力端流场入口压力与泄漏量进行分析;张洪生等[3]分析开启阀与关闭阀滞后角对于空气包排出管路流量脉动。目前,钻井泵在钻完井的实际应用中主要以三缸泵为主,高冲次使得易损件的使用寿命极大地降低,长冲程增加泥浆泵的占地面积,依靠增加泵速和冲程来提高排量、泵压,难以满足非常规油气田勘探与开发实际需求。因此,设计高泵压、大排量五缸钻井泥浆泵对于实际钻井作业具有实际意义。

针对海上钻井泥浆泵减重设计的目标,设计3 200 HP长冲程大排量轻量化五缸单作用泥浆泵,该泥浆泵技术参数如表1所示。经过液力端的水力性能分析,得以优化泥浆泵曲轴连杆机构以及泵阀结构参数。其还有大排量、长冲程、低冲次、低能耗、结构紧凑的优势,间接提高易损件的使用寿命,更适合非常规油气领域大型钻采作业。在持续作业工况下,泥浆泵的泵阀较常规作业更容易损坏,需要使用寿命更长、可靠性更高的泥浆泵泵阀来满足这种非常规作业工况[4]。

表1 3 200 HP泥浆泵技术参数

1 钻井泵水力学分析

1.1 柱塞运动特性分析

泥浆泵的液力端选择直通型结构,优点是结构紧凑、重量较轻,缸内余隙流道长度短,有利于自吸[1]。柱塞和十字头作为联结体,在同一水平面上柱塞和十字头的运动规律一致,分析柱塞的运动即分析十字头的运动规律。

曲轴连杆机构的运动如图1所示,柱塞行程的原点在后死点,以向轴右侧为正方向,则作往复运动的柱塞十字头部分的运动方程如式(1)~(3)所示;柱塞的位移s、速度u、加速度a与一阶简谐运动分量的图形如图2所示。

图1 连杆运动分析

图2 柱塞的位移s、速度u、加速度a与曲轴转角关系

由于连杆的存在,柱塞在吸入(排出)冲程运动不对称,在吸入冲程的前半冲程,柱塞从前死点出发,曲柄转角还未转过90°,柱塞已经到达冲程中点。在吸入冲程与之相反,曲柄转角需要转过90°,柱塞才能到达冲程中点,λ 值越大,柱塞延迟到达时间越久。此外,速度和加速度在柱塞运动中也受到连杆的影响,在吸入冲程,柱塞到达行程中点时候,速度并未达到最大值,加速度也没有减小到零值;在排出冲程,柱塞还未到达行程中点时候,速度达到最大值,加速度已经减小到零值[2]。

1.2 五缸泵理论排量

钻井泥浆泵的活塞在液缸中往复1 次,排出SA容积的介质,泵在单位时间内排出的介质体积称为泵的理论排量Qs。在每一时刻排出管汇测得的流量为瞬时流量Q(t)。如果泥浆泵的冲次恒定不变,理论排量也恒定,则瞬时排量是成脉动变化的。

五缸单作用泥浆泵的理论排量为:

五缸单作用泵的瞬时流量Q(t)可以表示为:

式中:A 为活塞的截面积;r 为曲柄的半径;ω 为曲柄轴的角速度;φm为曲柄轴的转角。

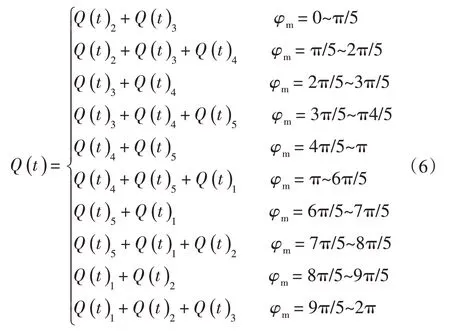

五缸单作用泥浆泵在(0~2 π)周期的具体公式展开为[3,5]:

从式中可以看出,Q(t)在0~2π/5、2π/5~4π/5、4π/5~6π/5、6π/5~8π/5、8π/5~2π 这5个区间波形是相同的。因此,只需要研究式(6)中的0~2π/5区间的波形图,就可以了解五缸泵瞬时排量的特点。

当φm=0~π/5 时,瞬时流量Q(t)1为:

当φm=π/5~2π/5 时,瞬时流量Q(t)2为:

五缸泥浆泵的流量特性曲线如图3所示,对比三缸和五缸流量特性曲线可以清楚地看出三缸泥浆泵流量波动情况比五缸泥浆泵大,在相同排量下,三缸泵的冲次远高于五缸泵,泥浆对易损件泵阀的冲击磨损更加严重,五缸泥浆泵易损件及排出管汇的使用寿命更久。

图3 五缸泥浆泵流量特性曲线

1.3 五缸泵容积效率

泵的实际排量与理论排量之比被称为容积效率,容积效率可作为选取泥浆泵的重要参数和性能指标。

单作用泥浆泵的容积效率公式如下:

1.3.1 容积损失

泥浆泵正常工作(介质可以充满液缸,没有汽化和气体析出)的容积损失主要包括以下3个方面:

(1)因为滞后效应,在吸入阀和排出阀关闭瞬间介质回流;

(2)介质液体中不同程度含有一定气体,高压下液体被压缩到液缸的死区位置不能完全排出;

(3)排出过程,高压介质通过吸入阀、缸套密封圈等泄漏。

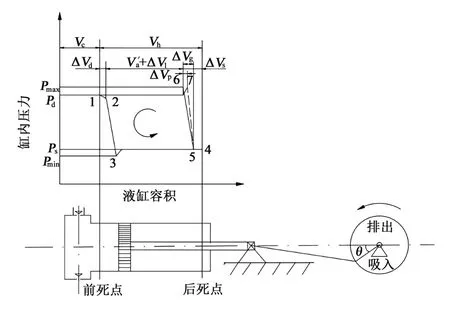

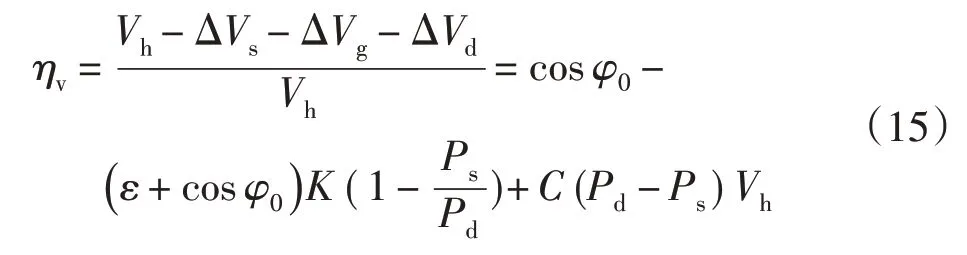

泥浆泵正常工作的泵压与容积示功图如图4所示。

图4 泥浆泵泵压容积示功图

(1)1~2 阶段:1 点位置,柱塞从排出过程结束即将进入吸入过程,排出阀开始关闭;2点位置,排出阀滞后φd角度后关闭,ΔVd体积的介质经排出阀回流液缸,ΔVl体积的介质经过液力端密封圈流失,此刻液缸内部压力等于排出口压力Pd。

(2)2~3 阶段:3 点位置,Vc+ΔVd体积的高压介质压力达到Pmin时,吸入阀开启吸入冲程开始。

(3)3~4 阶段:4 点位置吸入冲程结束,吸入阀开始关闭,在吸入冲程的平均压力为Ps。

(4)4~5 阶段:5 点位置吸入阀关闭,滞后角为φs,有ΔVs体积的介质从液缸吸入阀流出,气液总体积为(Vh+Vc-ΔVs)。

(5)5~6(5~7)阶段:因为介质的可压缩性、液缸结构弹性和介质内部气体原因,随着排出冲程开始,液缸内部压力增加,介质减小了ΔVg体积。若介质内部不含气体,在5~7 阶段,减小的体积为ΔVp。

(6)6~1(7~1)阶段:6(7)点位置液缸内部压力达到Pmax,排出阀开启,排出冲程开始。柱塞再次回到1 点位置时,液缸排出体积介质排出,排出阀开始关闭。

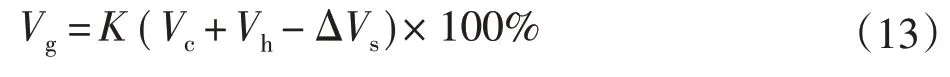

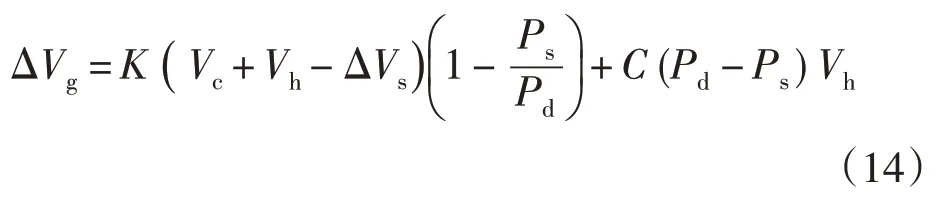

根据图4 可以得到排除压力下泥浆泵容积效率为:

1.3.2 容积效率

当液缸压力等于Ps时,假设总体积为(Vm+Vg)的介质中纯液体体积为Vm,气体体积为Vg,则介质的含气率为:

吸入冲程结束,液缸中气体体积为:

排出阀开启时液体体积减小量为:

通过对比三缸泵10-P-130的参数ε和C,3 200 HP缸泥浆泵的容积效率ηv计算如表2所示。

表2 3 200 HP缸泥浆泵的ηv 计算值

当介质含气,为保证泥浆泵正常工作,含气率K最小值为:

由表2 中3 200 HP 五缸泥浆泵ηv计算值以及式(16)可以看出,当介质含气时,泥浆泵的容积效率主要取决于含气率K和参数ε,φ0的影响相对较小,所以可以将容积效率简化为[6]:

通过对比五缸与三缸泵10-P-130 同等压强下的容积效率,五缸泵的容积效率高于三缸泵1%;相同压强下,五缸泵排出的流量也比三缸泵高出许多,提高了泥浆泵的水力传递效率及能力。

2 泥浆泵液力端阀隙流场分析

2.1 泵阀运动分析

泵阀的主要零件有阀盘、阀座、弹簧、导向装置和密封圈,分析泵阀的运动可以近似等同于研究阀盘的运动规律。泵阀的主要作用是,通过控制液压缸和吸入管及排出管的交替接通或阻隔,使泥浆单向流动,从而进行钻完井作业。

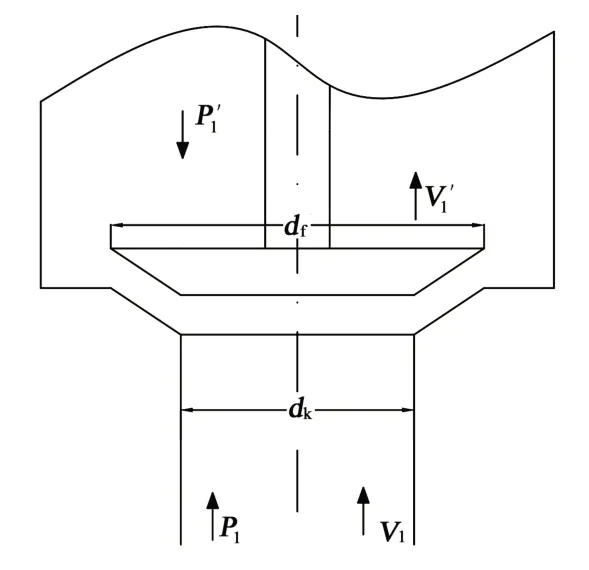

泵阀结构的工作原理如图5 所示。在吸入冲程,液压缸内部形成局部真空。在液缸内外压差作用下,吸入阀打开,吸入管中的泥浆在大气压力下涌入液缸,排出阀阀盘在自重、弹簧力以及液体压差作用下,迅速落到阀座上,将液压缸与排出管阻隔;当柱塞运动到右死点位置,吸入冲程终止,排出冲程即将开始,液压缸内的泥浆推动排出阀阀盘上升,在压力作用下,从阀盘与阀座的间隙流入排出管,此时吸入阀在自身重力、弹簧力以及液压缸内部压力作用下,迅速落到阀座上,将液压缸与吸入管阻隔。

图5 吸入阀工作原理

2.2 泵阀设计

泵阀作为泥浆泵关键的易损件,泵阀工作的好坏程度,直接关系到泥浆泵的工作效率和寿命。泥浆泵的吸入阀、排出阀大多采用自动阀,只有在输送高黏度流体介质时,为保证泵阀能够及时开关动作的情况下,才会采用强制阀[7]。

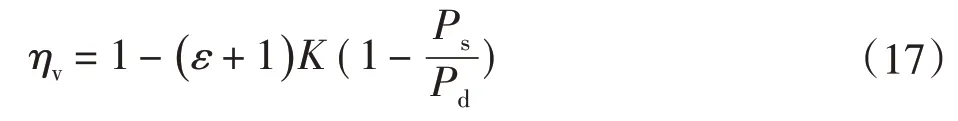

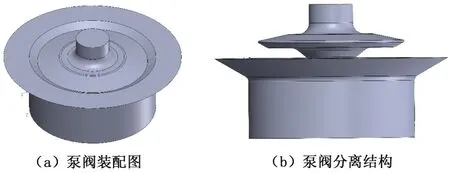

锥形阀属于自动阀中的弹簧阀,其流道相对平滑,过流能力较强,水力损失较小,密封性能良好,常用于输送高压,高黏度介质。锥形阀的结构简图如图6所示。

图6 锥形阀的结构简图

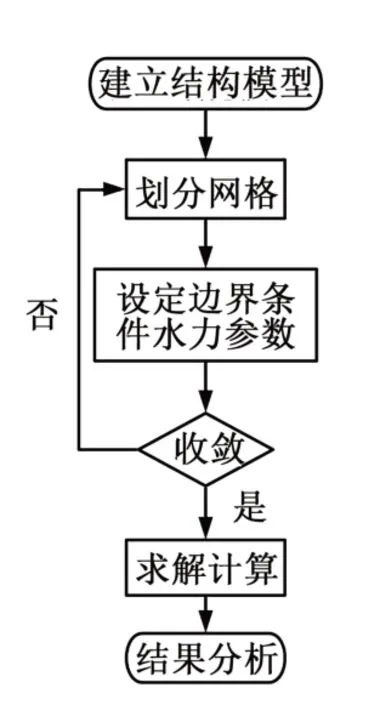

图7 Fluent求解流程图

Fluent 软件分析流体性能的过程主要有建立结构模型、划分网格、设定边界条件和流体参数、求解计算、结果分析。求解的流程图如图7所示。

2.3 阀隙流场Fluent建模

泥浆介质经液缸内外压差作用下,由吸入阀流经阀腔,自排出阀流出。泥浆作为宾汉理想塑性流体,在泵阀开启、关闭过程,阀隙间的流速可以达到3 m/s,抵抗剪切变形能力显著降低,切应力与变形速率之间呈线性关系,表现出牛顿流体的性质。

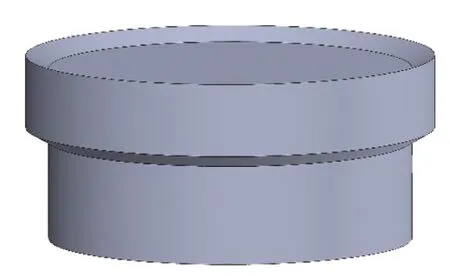

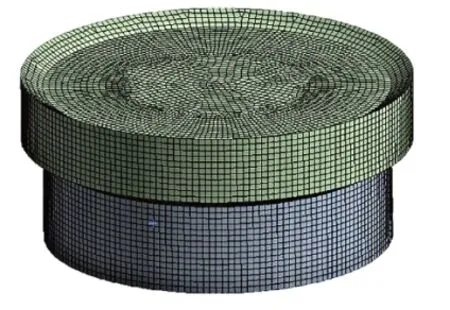

根据前面设计计算,构建泵阀结构的三维结构模型如图8所示,泥浆流经阀隙的通道命名为阀隙流场,为方便计算,经过简化的流场如图9所示。尽管阀隙流场经过简化后的模型比较规整,出口边缘仍然存在尖角,因此在Fluid Flow模块的mesh中局部控制采用Hex Dominent Method 非结构方法来划分网格,阀隙流场的网格划分结果如图10 所示,最终得到97 871 个节点,106 912 个六面体网格。设置模型的底面为速度入口,命名为inlet;结构的上半部分环形圆柱侧面为压力出口,命名为outlet;将剩余的表面都设置为wall[8]。

图8 泵阀三维结构模型

图9 简化阀隙流场

图10 网格划分

2.4 泵阀阀隙流场Fluent计算分析

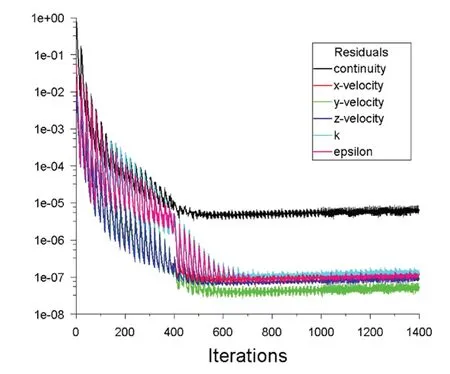

在Fluent求解器中导入网格,首先进行网格质量检查check,设定该时刻下的介质流动为瞬态流动(Transient),流动方程类型为k-epsilon2 eqn 湍流模型,采用Realizable 计算方法。对流体域的上半部分设定为铺层动网格,假设阀盘在往复运动中呈匀加速直线运动,根据五缸泵每分钟工作100冲次,每转一圈耗时0.3 s,阀盘运动的行程为19.05 mm,可以求出加速度为0.423 m/s2。在UDF 中编译阀盘运动的速度程序,最后将程序导入求解器完成动网格设置。流体的材料添加新物质泥浆,其物理参数密度(Desity)为1 300 kg/m-3;黏 度(Visosity)设 置 为10-3kg/(m∙s);等压比热(Specific Heat)设定为2 800 J/(kg∙K);导热系数(Thermal Conductivity)为1.5 W/(m∙K);流体入口速度设定为1.578 36 m/s;出口压力设定为2.9×107MPa。处理方法采用Cou⁃pled算法,湍流强度以及其他条件设置采用软件默认值保持不变;将残差精度等级设定为10-6,采用Stan⁃dard Initialization 从inlet 进行初始化。开始计算时将时间步数设为40 步,每一步的时间步长设为0.01 s,每一时间步迭代20次。计算结束可以得到如图11所示的残差动态。由图可以看出,当迭代到300 步左右,方程计算的变量开始趋于平衡,所有变量的残差值都降到低于10-3时,进出口流量守恒基本无差别,计算结果不再随着迭代的进行发生变化,就可以认为迭代计算结果收敛。

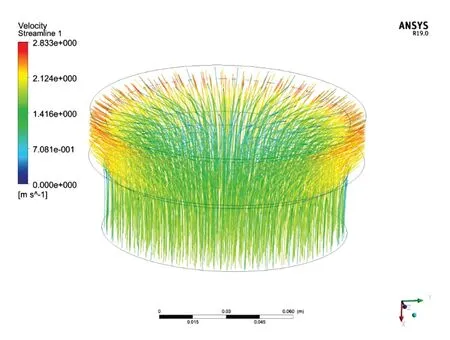

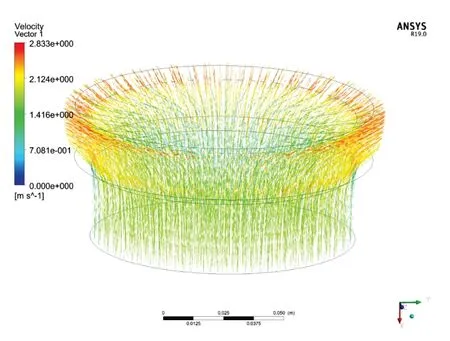

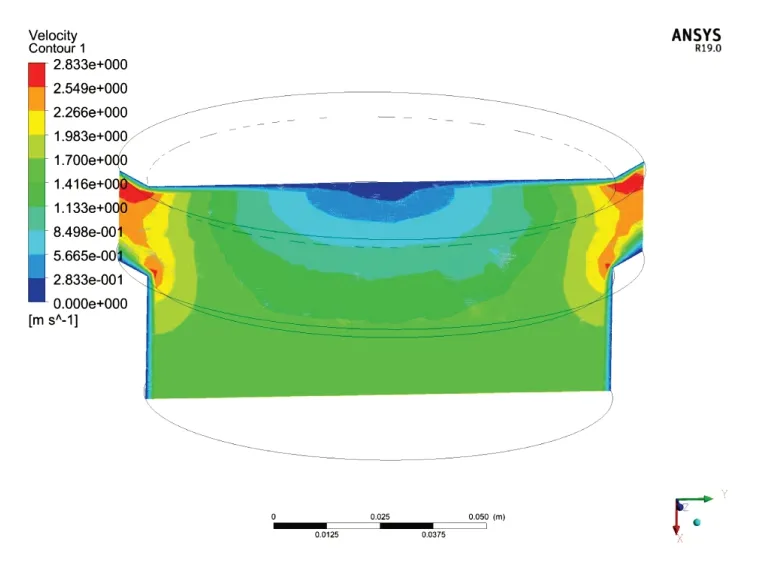

通过Fluent 软件的后处理模块CFD-Post 对计算结果进行处理,生成阀隙的速度、压力矢量图和分布图,如图12~14 所示。从图可以看出,泥浆介质从阀座孔经过阀隙排出的过程中,基本是沿着阀盘的中心线方向流动,直到与泵阀的阀盘底面发生冲撞,泥浆运动的速度方向及大小随之改变。流体从进入阀隙到流出阀隙的过程中随着阀盘与阀座之间间隙变小,泥浆的速度越来越大,靠近泵阀出口处速度达到最大值3.05 m/s。泥浆在流动时,由于泥浆介质有黏度,越靠近泵阀的壁面,泥浆越体现出非牛顿流体的性质,泵阀壁面处介质的速度为0。接近阀盘底面的泥浆要大于流经阀座上表面流动速度,因此从流体冲蚀的角度考虑,适合在阀座上表面黏结密封圈。

图11 残差动态

图12 速度流线分布

图13 速度矢量分布

图14 平面速度云图

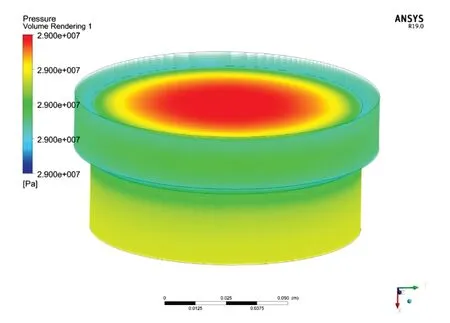

通过图15 流体域的平面压力云图可以看出,在泥浆泵缸径180 mm时,泥浆介质流经阀座孔,在流动时对阀盘底面不断冲击产生最大壁面压力2.901×107Pa,随着撞击过后流体方向改变经过阀隙,远离阀盘中心的这部分流体抵消了部分从阀座孔流入流量的压力冲击。当泥浆介质流向阀隙出口,对壁面的压力冲击随之降低,阀座上支撑面受到压力冲击最小,适合在阀座上表面黏结密封圈。

图15 平面压力云图

经过Fluent 软件特有的volume Re ndering 全域显示方法,可以得到如图16 所示的全域速度云图以及如图17 所示的全域压力云图。从中可以直观地看出在阀隙流场中泥浆介质的速度变化情况以及泥浆介质对于泵阀壁面的压力冲击状况。将密封圈安装在介质流体速度较小和受冲击最低的阀座上表面,这样是为了减少泥浆引起的冲蚀磨损,延长泥浆泵的工作时长[9]。根据泵阀失效的机理,介质流体流速越大,对接触面造成的磨损程度就越大。因此,适当地减小泥浆泵阀隙间介质流体的流速可以降低阀盘和阀座的磨损,从而降低泵阀的失效,提升其使用寿命,降低泥浆泵的成本[10]。

图16 全域速度云图

图17 全域压力云图

3 结束语

本文通过对新型钻井泥浆泵的液力端进行水力性能分析,根据MATLAB 软件定性分析泥浆泵排出管汇的流量脉动情况,利用Fluent软件分析泥浆的速度以及对泵阀结构的压力冲击情况。综合分析泵阀结构的薄弱位置,将密封圈安装在介质流体速度较小和受冲击最低的阀座上表面,可以减少密封圈的损耗,延长泥浆泵的工作时长[11]。适当调整泵阀结构过渡处圆弧度,也可以降低水力冲击对结构使用寿命的影响。今后油气生产将以非常规能源规模开采为主,泥浆泵只有不断向大排量、轻量化和智能化方向发展,才能满足工艺技术发展的需求。